浅谈变电站老旧二次设备的改造方案及改进

凌 岩孙晓龙

(1.国电南京自动化股份有限公司,江苏 南京 211153;2.南京国电南自电网自动化有限公司,江苏 南京 211153)

0 引 言

随着电网建设的持续发展,大量早期变电站投运时间已经超过或临近12年,实践证明随着服役年限增长,设备进入严重故障期。由于受制于二次运维检修人员不足、设备改造工作量大等因素,造成施工停电时间过长影响用户侧快速复电,使得一些改造工程一再拖延。

为了消除现场运行风险,夯实电网安全稳定运行基础,实现设备的高效利用、状态获取、生命追踪等透明管理[1],二次设备改造采用符合标准化设计规范的装置替换老旧装置,在安全可靠的前提下,减少改造工作量,缩短停电时间。

1 改造方案的分析

新、旧设备在机箱尺寸、外部回路、端子布局等方面存在差异,现场施工工作量大、安全措施多、调试过程长等因素导致停电时间久,影响电网安全经济运行[2]。

1.1 改造方案介绍

临期或超期服役的二次设备极大多数采用“常规采样、常规跳闸”的模式,改造中屏柜外部的二次电缆不更换,根据现场实际情况新增少量电缆,主要有4种方案:原屏改造、整屏更换、端子转接和定制装置。

1)原屏改造

该方案采用集中专业检测认证的标准化装置更换老旧装置,仅拆除原装置背板端子与屏柜端子排内侧接线,在现场重新配线。若新旧装置尺寸不一致,需更换屏柜面板。完成配线后,核对配线是否正确,校核采样回路,开出传动验证外部回路正确性。

2)整屏更换

该方案仍是采用集中专业检测认证的新装置更换在役老旧装置,屏柜外部电缆不变,先拆除原屏柜与外部回路连接,将原屏柜整体拆除,直接更换全新的屏柜和装置,屏内配线在工厂完成调试验证,现场只需校核模拟量采样回路和开出传动验证回路正确性。

3)端子转接

该方案在通过集中专业检测认证的新装置背部增加端子转接箱,新装置背板端子通过转接端子与屏柜端子排内侧连接,实现除了交流端子外的大部分端子的“即插即用”。现场施工只需要拆除原装置背板端子与屏柜端子排内侧接线,将屏柜内的原装置更换为新装置直接对接,仅配接少量新增电缆。完成更换后校核采样回路和验证外部回路。

4)定制装置

根据在役的装置,尽可能符合目前新标准规范技术要求,定制开发与原装置外回路完全一致的装置,除模拟量需重新配线,改造时只需要重新拔插接线端子,可实现整装置的“即插即用”。

1.2 改造方案的对比

“原屏改造”在工程中应用较广泛,由于不涉及屏柜拆装,故对现场作业环境要求不高。若屏柜内接线复杂,则配线及校验的工作量会很大,导致停电时间过长。一般适用于布置在开关柜的低压保护测控装置,或新旧装置更换关系对应简单、屏柜内部接线相对较少的装置,如间隔保护测控。

“整屏更换”可适用各种装置的改造,但涉及屏柜的拆除和安装,旧屏柜内外两侧的二次电缆都需要解开,尤其在拆除和安装过程中,原电缆退到电缆沟,需要做好相应的保护和标识。在新屏柜就位后,只需要接入外部对应电缆。

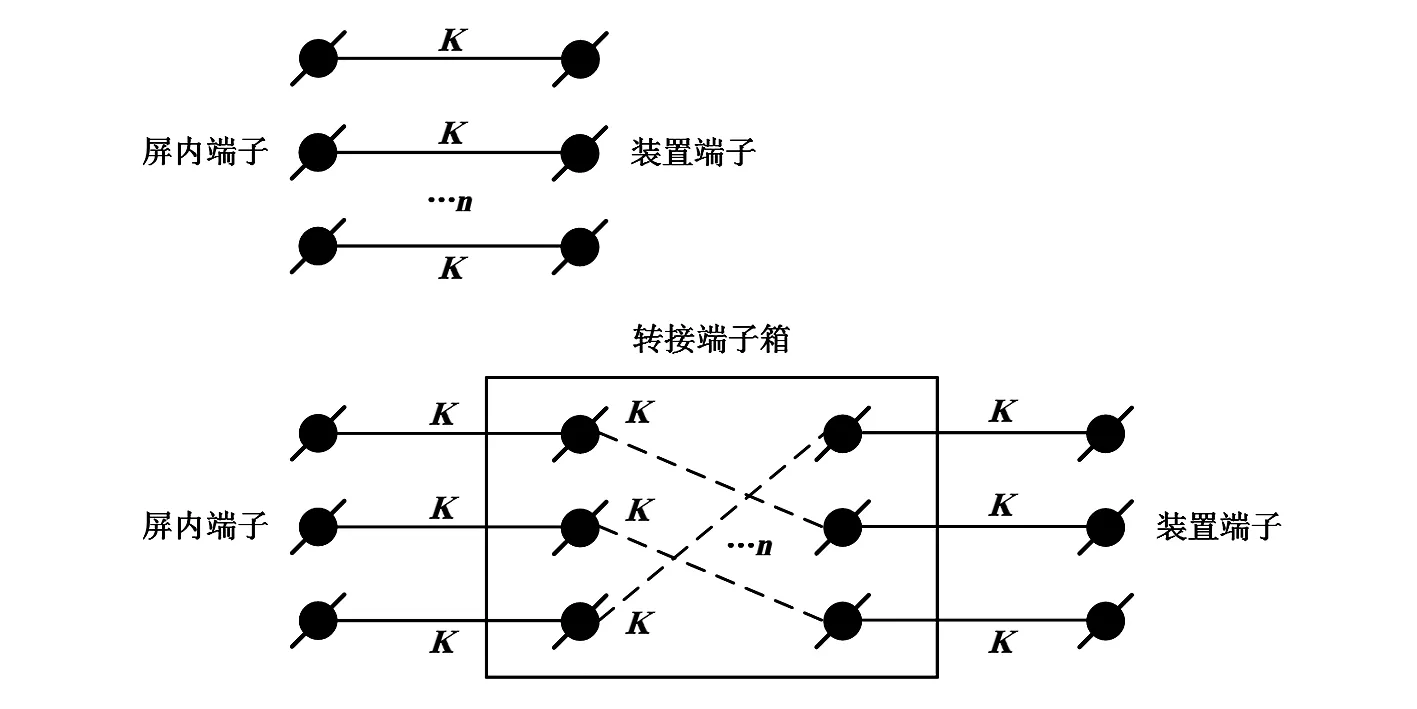

“端子转接”通过转接环节增加了工厂内二次接线,如图1所示。端子之间接线的可靠性为K(K<1),一台装置的接线数量为n,则直接连接的可靠性为Kn,通过转接端子箱连接的可靠性为K3n,随改造装置增多、接线数量增加,故障量将更大。特别在需要更换故障模件时,拆装受转接端子箱影响,维护工作比较复杂。

图1 转接端子箱接线

前3种改造方案都采用了通过集中专业检测认证的新装置更换在役旧装置,“定制装置”即定制开发的装置只能通过委托第三方的检测认证,违背了标准化设计的推广。又由于工程应用的地区差异,往往定制开发和委托检测周期较长,若市场存量较少时,综合成本也较大,因此工程普适性不强,一般也仅限于低压保护测控装置。

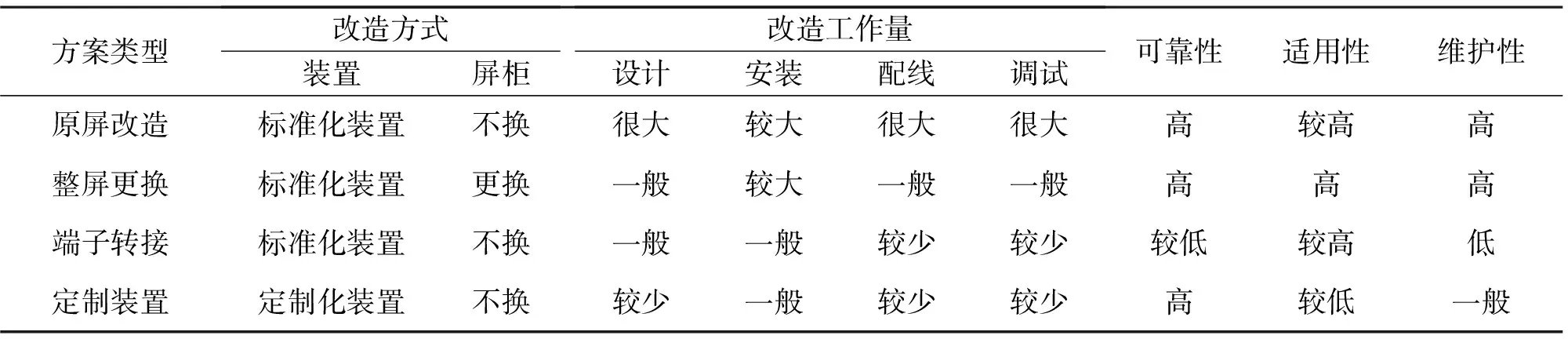

从设计、安装、配线、调试4个维度评估改造工作量,从可靠性、适用性和维护性3个维度评价改造方案的合理性,如表1所列。

2 实施方案的探讨

综合改造工作量和选用装置的合理性两方面,“端子转接”的改造方式可靠性不高,“定制装置”适用性不佳且未采用标准化装置不建议推广应用,因此“端子转接”和“定制装置”的改造方案应用很少。

表1 4种改造方案的对比

根据标准化设计规范要求,以220 kV及以下主要二次设备改造为例,探讨“原屏改造”与“整屏更换”这两种广泛应用实施方案。

2.1 典型组屏方案

220 kV线路保护按照二面屏组屏,每面屏“线路保护+分相操作箱集成电压切换”配置方式。高、中、低三侧变压器按照三面屏组屏,二面变压器保护屏采用“变压器保护+高压侧电压切换箱+中压侧电压切换箱”,一面变压器辅助屏采用“非电量保护+高压侧操作箱+中压侧操作箱+低压侧操作箱”的配置方式。

110 kV线路保护屏柜一般两回线路保护装置组一面屏。高、低2分支的变压器组一面屏,采用“变压器保护1+变压器保护2+非电量保护+三相操作箱”的配置方式。

单母线、单母分段接线以及支路数较少的双母线、双母双分段或双母单分段接线、单母三分段接线母线保护组一面屏;双母双分段接线,需增加一面转接屏。

低压保护测控装置一般就地安装在开关柜内。

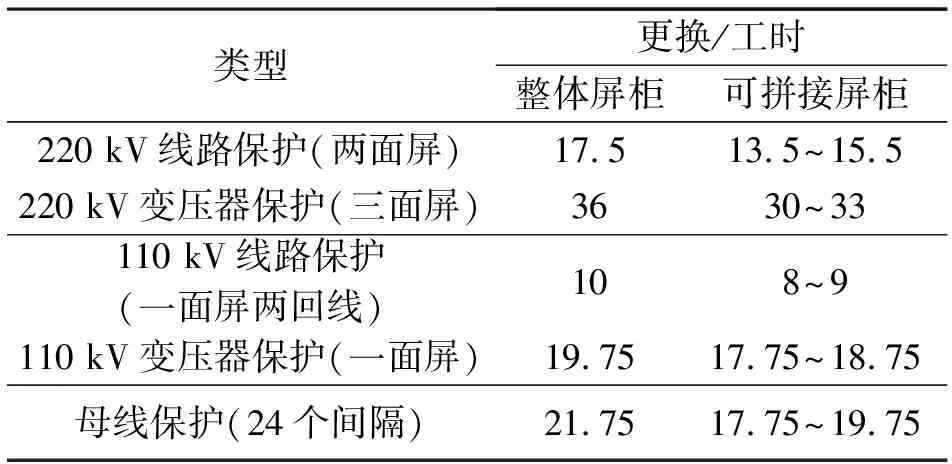

2.2 现场施工评估

“原屏改造”以装置为改造对象,“整屏更换”以屏柜为改造对象,需要以整体改造评估在不同方案下的工时。采用“原屏改造”方案,一般每个工时可以完成配线20根,调试工作可分为配线核对和装置调校两个部分,配线核对工时约为配线工时的一半,装置单机调校一般为2个工时。采用“整屏更换”方案,更换工作由屏柜更换和屏内配线两部分组成,一面屏柜更换需要约4个工时,配线工作效率提高到“原屏改造”的两倍。标准化设计规范了装置的IO数量,不同厂家的同类装置硬件资源大致相近,因此改造工时大体一致,如表2所列。

2.3 改造方案选择

在“原屏改造”时为了减少配线工作量,缩短停电时间,可分阶段改造,先更换微机保护装置,再更换操作箱和电压切换箱。低压保护测控和线路保护配线较少,可采用“原屏改造”。

早期变压器保护采用“主后独立”配置,现在标准化设计规范明确或推荐“主后一体”,因此屏柜内“主后独立”配置需要重新布局,新旧装置尺寸不一致,“原屏改造”则现场施工作业复杂。母线保护更是涉及多个间隔,因此跨间隔保护宜采用“整屏更换”[3]。施工时需考虑主控室面积和屏位布局,注意现场屏柜的拆装及对直流母线的影响、二次电缆拆解和连接的保护工作。

以面向一次的二次设备整体为改造对象,根据表2可知两种方案改造工作量相近,35 kV及以下保护测控装置采用“原屏改造”,110 kV及以上的二次设备在施工条件允许的情况下优先采用“整屏更换”。

3 工程改造的实施

3.1 改造方案的改进

1)“原屏改造”的改进

该方案现场配线工作量最大,为了节约施工时间,在厂内完成电缆的预制,一端直接连接在新装置的背板端子排上,两端都预先做好标识套管。

表2 改造工时预估统计

采用了电缆预制的方法后,减少了一半的配线工作,一根配线节省约1 min,即1个工时可以完成配线30根,如表3所列,配线效率可以提高50%。

表3 采用预制配线工时对比

2)“整屏更换”的改进

该方案将部分配线和调试工作在工厂内完成,但评估安装仍比较复杂,尤其是在拆除和安装屏柜时,原电缆需要做好防护,退回电缆沟。设计一种局部可拼接的屏柜替代原整体焊接屏柜,如图2所示。屏柜后下横梁为可拆卸结构,只需卸下横梁即可将屏柜整体安装,原电缆不再阻碍。

图2 屏柜后下横梁拆卸

在原屏柜拆除时,采用专业破拆工具将屏柜后下横梁切割,即可整屏移走,不再受电缆羁绊,在下一次改造中又可方便地实现整屏柜“即插即用”改造。扣除破拆屏柜的工时,节省电缆保护措施和整理工作,合计约1~2个工时,如表4所列,可见在220 kV保护改造涉及屏柜数量较多时,工时节省较为明显。

表4 采用可拼接屏柜更换工时对比

3.2 接入自动化系统的调试

对比变电站二次设备整组传动,自动化的调试仍采用实测的方式逐点调试、人工校对,工作量繁重,调试时间过长。改造中通过以变电站远动系统与站控层网络、调度中心连接为基础的自动对点系统,实现信息校核的智能化,改变现有手动对点的繁琐及不准确等缺陷[4-5]。

自动对点系统以IEC 60870-5-104的客户端作为主站,通过MMS服务端来模拟变电站内间隔层二次设备上传MMS报告至远动装置,对比调度端和远动装置输出的点表,校核二次设备的MMS报文信息与远动装置报文,实现点表自动校核一致性和规范性,主要包括以下4个部分[6-7]:

1)模拟主站端实现调度主站与远动装置收发报文功能及解析IEC 60870-5-104报文;

2)模拟站端设备MMS报告控制块,向远动系统模拟发送MMS报文,解析MMS报文和提取对点信息;

3)模拟告警直传主站,实现调度主站与告警直传网关机收发报文,解析DL/T 476报文;

4)模拟图形网关机主站,与图形网关机收发和解析G语言文件,显示G语言文件图形画面,实时显示对应画面中数据。

3.3 施工中的配合

二次设备改造施工交叉配合多,早期变电站设计千差万别,造成施工难度大、风险点多。因此每座变电站改造都需要现场踏勘、收集资料,编制针对性的改造方案。施工前完成图纸复核和交底等工作,做好施工准备,合理安排停电计划。

全站改造间隔轮流停电,改造顺序一般先间隔保护,再变压器保护,最后母线保护[8]。同时还需考虑与自动化改造相结合,自动化系统改造时,先布置新监控后台和远动通信,调度端增开新的远动通道,原监控及远动同时运行。改造过程中新设备直接接入新的自动化系统,改造全部完成后直接停用原系统,测控改造参考保护装置改造[9]。自动化改造时也可以结合网络安全监测的部署及“一键”顺控和“辅助设备全面监视”的专项改造一并开展。

4 结 语

变电站二次设备改造是一项复杂的系统工程,需要全局考虑站内设备技术特点和运行维护习惯,采用符合标准化设计规范的新装置,根据不同改造对象和施工条件选择合适的“原屏改造”和“整屏更换”方案,通过预制电缆和可拼接屏柜提高更换效率,借助自动对点系统改进系统接入工作,多措并举减少施工停电时间。一次全面完善的改造,彻底消除设备潜在安全隐患,直接收获多年的安全稳定经济运行,开启系统新的生命周期。