管道预制生产线研究

孙博文,万家平,蔡 灵

(南通中远海运船务工程有限公司,江苏南通 226001)

0 引言

海洋工程装备及高技术船舶是《中国制造2025》制造强国战略的重要组成部分,也是我国实行“一带一路”倡议的重要支撑。在国家持续支持、行业不断努力下,现代造船模式在国内逐步建立,我国的船舶工业实现了跨越式发展,造船三大指标位居世界前列。随着计算机、数控、液压及精密机械技术的广泛应用以及造船工艺的不断发展,造船工艺装备正向着自动化、机械化和柔性自动化方向发展[1]。

船舶的管路系统按用途可分为2大类:1)动力管系,即为推进装置服务的管系,保证推进装置的正常运行;2)船舶管系,即为全船服务的管系,保证船舶的生命力、安全航行以及船员和旅客的正常生活和工作。船舶管系的设计、加工和安装是造船工程中的一项重要内容。管系具有规格多、品种多、数量多的特点,需要在较短的设计、加工和安装周期内完成繁重的工作任务。随着国际市场上船舶工业竞争加剧,各国都在努力降低船舶产品的总造价,缩短船舶产品制造周期。有效提高船舶管系的生产技术水平已成为船舶工业重要发展目标。

管系预制可以提高船舶工程施工速度、缩短工期、提高工程安装质量、提高经济效益。大量实践证明,建立管道预制生产线,提高管道预制水平是保证管道施工质量、提高施工速度和降低施工成本的重要途径,是我国提升造船竞争力的重要手段之一[2]。

在一些发达国家,管道工厂化预制已覆盖了大部分建筑机电安装工程,90%以上的管道均在预制工厂内完成预制,然后根据施工进度逐步配送至现场进行组合装配安装,管道工厂化预制技术已达到相当高的水平[3]。在中国,工业管道工厂化预制技术趋于成熟,在石油、化工等工程项目建设中,管道工厂化预制已得到广泛应用[4]。但在民用建筑机电工程中,管道工厂化预制技术的应用尚处于初步发展阶段,有待进一步推广[5]。

1 管道预制生产线适应环境与总体设计

1.1 管道预制生产线适应环境

根据船厂的实际生产环境条件,管道预制生产线工作的电力条件是380 V、50 Hz;可以在海拔低于1 000 m的环境下正常工作;管道预制生产线适应的环境温度范围是-5 ℃~60 ℃;月平均相对湿度不大于80%;日平均相对湿度不大于85%;可以在有盐雾及海洋性气候条件下正常工作;在地震烈度不超过VII级时,管道预制生产线可以正常工作。

1.2 管道预制生产线总体设计

管道预制生产线由管道切割坡口区、管件坡口打磨区、管段组对焊接区、总体物流输送系统和管道智能预制配套组成。

2 管道切割坡口生产线设计

管道切割坡口生产线由管道数控相贯线切割机、滚床系统、三爪卡盘驱动器、等离子电源系统、排烟除尘系统、气动翻转机构、管道纵向物流输送系统和管道预制横向输送系统组成。

2.1 管道切割坡口生产线工艺流程设计

批量缓存准备切割下料的管子,统一存放在上料端缓存工位架中,开始工作时,由上料端气动翻转机构将缓存的原材料管子气动翻转至滚床内。先在管端任意位置进行一次切割,切割点为数控原点,然后数控切割根据工控机数控切割方案,执行单管所有的切割坡口,包括直切、带坡口切割、管端相贯线、管体相贯线切割,之后通过滚床内置的V型辊道将完成坡口切割的管子电动输送出来,管子承接通过下料端纵向物流承接从滚床输送的管子,管子下料通过横向物流将管子平稳移动到半成品缓存工位架进行打磨清扫,或直接平移到长距离输送系统上,再运送到组对焊接生产线。

2.2 管道切割坡口生产线主要机构功能设计

1)上料端气动翻转机构

利用气缸驱动翻转臂的形式,将原材料管子从缓存料架翻转到滚床,实现自动上料,且配有挡料机构可以防冲击。该翻转机构适应管径为DN50-400、壁厚3 mm~25 mm、长度600 mm~6 000 mm的管子,管子材质可以是碳钢、不锈钢、合金钢或低温钢,控制方式为手动控制或自动控制。

2)出料端纵向物流

切割下料端管道纵向物流输送系统(见图 1)工作原理是电机减速机驱动V型辊轮旋转,V型辊轮再驱动管子前进后退,将管子输送至切断坡口机,切割完成后将管子电动输送到输出端的辊道物流。设备适应管径为DN50-400、壁厚3 mm~25 mm的管子,管子的材质可以是碳钢、不锈钢、合金钢或低温钢。适应管长为600 mm~6 000 mm,线体长度为6 000 mm,线体高度为800 mm,传送速度为0 m/min~15 m/min。V型辊子采用钢制,淬火后磨削加工,外包聚源脂胶,输送管件时平稳、无噪声。安装后直线误差不大于 2 mm。辊子上表面直线度不大于2 mm,采用电力输送,最大承重不超过5 t。另配有其他安全保护措施,如轴承采用钢板包围防护,电机均设有防护罩,所有V型辊道均为包聚氨酯辊道,设备设有漏电保护与接地系统。

图1 切割下料端管道纵向物流输送系统图

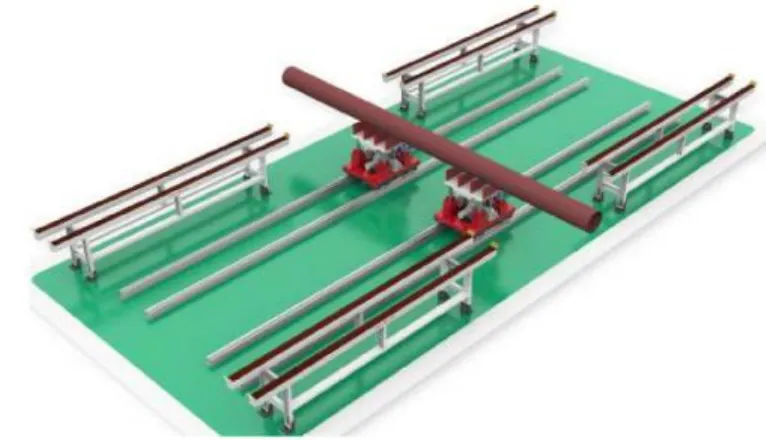

3)横向物流输送系统

系统可以实现管子在工位之间的横向平稳移动,满足管子、管子+管头等偏心工件的横向平移需要,平移时平稳、无冲击。该系统可提高管道预制厂的自动化水平,降低吊装过程的安全风险。系统适用管径为DN50-400、壁厚3 mm~25 mm的管子,传送长度超过600 mm,轨道长度为7 m,线体高度800 mm。如图2所示,三维横向物流输送系统拥有2套小车,同步丝杠升降机,2台小车同步电动升降,行程为±30 mm,行走方式是由两台小车自驱动,同步电动行走,速度为0 m/min~25m/min,最大承重不超过5 t,由控制台集中控制。

图2 三维横向物流输送系统模型

3 管件打磨平台设计

3.1 管件打磨平台主要机构设计

管件打磨平台整套设备主要由管道打磨粉尘回收系统、坡口打磨专用平台和粉尘输送管道组成。管道打磨粉尘回收系统整机呈圆柱形,由水箱系统、机架系统和气旋分离系统组成。坡口打磨专用平台整机呈方形,由输送支架、主运动系统和输送管道组成。粉尘输送管道由DN80蝶阀、DN80法兰、DN80 直管、90°弯头(DN80)、45°弯头(DN80)、DN150×DN80同心异径接头、DN150法兰、90°弯头(DN150)、45°弯头(DN150)、DN150 直管、DN250×DN150同心异径接头组成。

3.2 管件打磨工作原理

管件坡口打磨专用平台由按钮控制接触器控制,由电机通过链轮链条带动皮带旋转,工人移动管件至打磨平台工位架,再经滚轮运输至皮带上,皮带旋转带动管件至合适位置,管件打磨,打磨过程中产生的打磨灰尘由管道打磨粉尘回收系统回收。管道打磨粉尘回收系统产生空气吸力,吸收管件坡口打磨专用平台中的打磨灰尘,再由管道打磨粉尘回收系统排除打磨灰尘,从而实现管道打磨、粉尘回收一体化。

4 管段组对焊接区设计

管段组对焊接区由2台管道预制机械组对系统和1套管道预制自动焊接中心组成。

4.1 管道预制组对系统机构与功能设计

管道预制组队系统包括1个管道预制快速组队器和1个管道预制机械组对中心。

1)管道预制快速组队器的选择

管道预制快速组队器选用含有单个多功能组对机头,以此来实现管子、管法兰、管弯头、管三通、管大小头的机械快速组对(见图 3)提高管子与法兰、弯头、三通等的组对效率和组对质量。管道预制快速组队器适应的管的管长为200 mm~6 000 mm,管子材质可以为碳钢、不锈钢或合金钢。组对系统含有1台多功能组对机头,每对机头最大承重1 t,所有机械上下、左右、前后等核心动作均为电动调节、无极调速。2台支撑小车由工人在轨道上推行,单台小车最大承重5 t。导轨系统可以满足6 m管子单端组对要求,任何与管子接触的部分均有防碳污染措施,例如托架小车衬不锈钢条,对平台及挡板做镀铬处理,法兰定位销杆为不锈钢。

图3 管道快速组对图

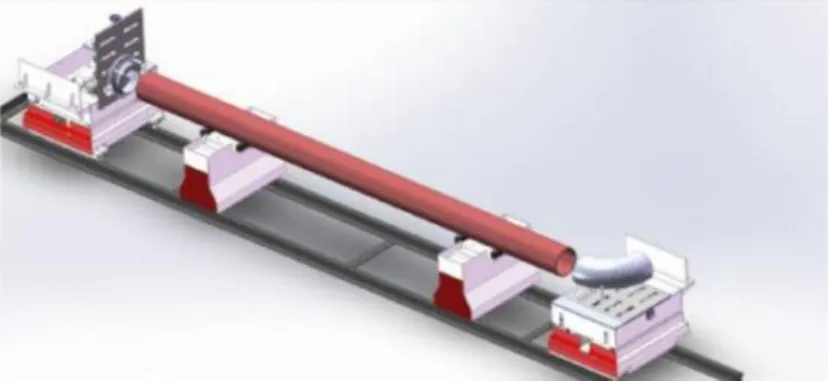

2)管道预制机械组对中心机构及性能设计

管道预制机械组对中心由2台组对机头、2台支撑小车和1套轨道系统组成。组对机头和支撑小车均坐落在轨道系统上,组对机头由下层小车、蜗轮丝杆升降机构、中层小车、线性导轨、上层小车、定位挡板、变位翻板、磁性水平尺和电气系统9部分组成。采用手持式控制盒操作控制组对机头的上下升降、左右平移、前后行走以及法兰板的垂直翻转。该设备有多功能组对机头,每个机头均能实现管管、管法兰、管弯头、管三通、管大小头的机械快速组对,大大提高了管子与法兰、弯头、三通的组对效率和组对质量。该设备适用管径为DN50-400、管壁3 mm~25 mm的管子,管子材质可以为碳钢、合金钢或不锈钢,适用管长200 mm~12 000 mm。工人操作时,根据被组对的管子长短,手工移动 2台支撑小车的位置以适应直管段的支撑。将待组对的管子吊入或移入支撑小车,使其恰好坐落在其上的V型托架上,电动移动1台组对机头、2台支撑小车的位置至管子前端进行组对即可。三维效果如图4所示。

图4 管道预制机械组对中心三维效果图

4.2 管道预制自动焊接中心设计

管道预制自动焊接中心由自动焊机组成,主要是悬臂式管道自动焊机和分体式管道自动焊机2大类型。

1)悬臂式管道自动焊机主机及性能

立柱悬臂式主机是安装枪架系统、焊枪及控制系统的主体,包含立柱、悬臂、可行走底座小车系统、配套导轨、拖链、电机、丝杆、回转盘等部件,采用三爪自定心卡盘夹紧驱动管子,支撑小车辅助支撑管段。焊接主机可在配套轨道上电动行走,实现焊缝的自动冷热丝 TIG/MIG/MAG。焊接主机工作时,立柱悬臂主机可沿工件轴向电动行走,并可以调节焊枪位置,实现焊枪左右、上下、前后动作调整;工控机控制系统内置存储多套焊接程序,使用时直接调用焊接程序进行焊接,同时可以对焊接程序进行修改、存储、导出,支持双向通信。一次焊接合格率98%以上。焊接工作时,自动冷丝TIG/热丝TIG/MIG/MAG打底、填充、盖面焊接,各焊枪可快速电动切换,无需人工更换焊枪。装配合格,焊缝处无影响成形的锈蚀、内错边等自然和人为缺陷。组对误差≤1.5 mm(氩弧打底)、≤3 mm(气保打底)。焊缝外观余高≤1.5 mm,无裂纹、未焊透、未熔合缺陷,表面气孔、咬边、根部内凹等无明显缺陷。立柱悬臂主机可0°~120°手工回转。特制悬臂式管道自动焊接主机可在主机配套轨道上电动行走,横臂上下升降行程可调,配套轨道为箱型模块式结构。三爪自定心卡盘采用电动驱动电动升降、手工夹紧的方式,使工件在旋转过程中不会出现偏心、轴向窜动,相比不可升降卡盘,辅助效率提高了5倍。从动支撑小车采用手工升降的方式,且可以在配套轨道上手工推行,最大承重为5 t。可行走底座小车到达焊接位置后,可自动卡紧,小车顶部设置有包聚氨酯的从动滚轮,小车高度采用人工调节,而且配有不同管子使用刻度,供调节高度时参考。主控制系统为数字化全自动集中控制,界面直观、维护方便。控制箱为流线型控制箱,外观简洁大方、可旋转角度以减小光线对显示器的影响。控制系统内设置开机密码保护(可设定密码,对不同级别操作人员进行权限设置)功能。触摸屏安装在便于操作、观察焊缝的位置,通过设定,可对焊接速度、焊枪摆动宽度、摆动速度、焊接行程等焊接参数进行数字化设定。可预存设置参数,焊接程序控制系统将自动焊专用焊接程序(A-WPS)集成在控制系统内,有助于节省大量的焊接工艺开发所需投入的人工成本、材料成本和时间成本,缩短设备“投入-产出”周期。采用人机对话模式的焊接程序控制系统内存储不少于50套焊接工艺参数,操作员仅需要选择配套的焊接工艺序号即可进行焊接工作,并可通过手持式控制盒进行焊接参数的实时微调。安全防护措施包括:焊接主机行走功能设置限位,防止主机开出轨道外;焊接主机丝杆升降设置升降限位,保障升降行程;焊接主机横臂调节设置伸缩限位,保障伸缩行程;设备配置有可靠的安全保护、急停按钮、接地及保险装置,以防止误操作或意外事故造成设备损坏和人员伤亡;带有异常故障自动停机功能。

2)分体式管道自动焊机主要构成及性能

分体式管道自动焊机由固定的立柱、横臂、电动伸缩臂、枪架系统和主控制箱等组成。采用立柱固定,立柱系统电动升降、无级调速。主驱动小车可在配套轨道上电动行走,以躲开立柱及横臂的影响。横臂上安装有压紧轮,2组4个包聚氨酯滚轮压紧、从动,压紧横臂上设置有缓冲限位系统,避免将管子压变形。伸缩臂电动伸缩调节,加大了焊缝的位置调节范围。枪架系统包括氩弧与气保焊枪和调节摆动系统。系统无须人工转动主机位移,实现快速、安全、高效上下管,并实现焊缝的自动冷热丝TIG/MIG/MAG焊接,一次焊接合格率达98%以上。工控机控制系统内置存储多套焊接程序,使用时直接调用焊接程序进行焊接,同时可以对焊接程序进行修改、存储、导出,实现双向通信。适用焊缝包括管管、管弯头、管法兰、管三通、管大小头等。焊接工作时,自动冷丝 TIG/热丝 TIG/MIG/MAG打底、填充、盖面焊接;各焊枪可快速电动切换、无需人工更换焊枪。配置有氩弧焊焊缝跟踪系统,满足管子一定椭圆度范围内焊枪的自动跟踪。焊接过程中,左右摆动可自动微调。

5 管道总体物流系统设计

管道总体物流系统由管道预制低压滑线供电输送系统、管道横向自动输送系统、生产线配套工位架组成。

5.1 管道预制低压滑线供电输送系统

管道预制低压滑线供电输送系统不仅可以提高管道预制厂的自动化程度,还可以降低吊装过程的安全风险。采用36 V安全电压不间断供电驱动小车沿着轨道电动输送,传送速度2 m/min~20m/min,传送长度大于1 000 mm,线体长度为40 m。系统适用管径为DN50-400。

5.2 管道横向自动输送系统安装位置设计

管道横向自动输送系统1套设置在预制车间中部,将完成坡口切割的管子输送到组对焊接区,另1套设置在预制车间侧面,将焊接完的管段输送到复杂区、半成品区。系统适用管径为 DN50-400,输送机构是链条齿轮机构,输送速度 0 m/min~10 m/min,传送长度大于1 000 mm,轨道长度10 m,线体高度 800 mm。双丝杠升降机可电动升降,升降行程为±30 mm。

5.3 生产线配套工位架结构设计

生产线配套工位架采用H型钢+槽钢的结构形式,顶部铺设方木条,适应管径 DN50-400,管子材质可以为碳钢、不锈钢、合金钢或低温钢。适应管长为1 000 mm~6 000 mm,料架尺寸为6 000 mm×2 600 mm×800 mm,可承重20 t。支脚带螺栓调节机构,可上下调节以弥补地面的不平整及设备可能的高度误差。料架顶部铺设方木条,管子与方木条接触,可有效保护管体油漆层不被刮伤,末端设置聚氨酯挡块,确保管子不会跌落。

6 管道工厂预制智能管理与工控机设计

6.1 管道工厂预制智能管理系统各功能模块设计

1)进度控制模块。可编制管道预制工作包,汇总统计工作包的下料清单和材料清单,提供管道预制周度进度报告、管道预制总体进度报告,提供管线、管段、焊缝预制状态报告、预制状态清单,提供管道预制深度报表,管理管段可预制工作量。

2)详图设计模块。采集详图设计日报信息,进行平立面、原始单线图纸管理,进行安装单线图、预制管段图管理,提供详图设计状态报告。

3)信息管理模块。进行项目、管线、管段、焊缝、材料、长度信息管理,打印员工、焊工、图纸、材料、出库单、切坡、组焊、管段标识二维码,导入PDSoft管线、管段、焊缝、材料信息,导入SpoolGen管段、焊缝、材料、长度信息,导入Marian材料入库信息,导入SP3D管线信息,导出管段、焊缝信息至CMS,导出管段入库、出库信息至Marian。

4)材料控制模块。编制材料需求计划,进行材料入库管理、材料配料管理,进行材料出库管理、材料发放管理,进行材料库存管理、材料缺口管理,根据批号进行材料可追溯性管理,提出材料总体状态报告,提出尚可配料管段清单、管段配料状态报告。

5)切割下料模块。采集切割下料、坡口加工日报信息,提出管子已经切割、坡口管段清单,提出管子尚待切割、坡口管段清单,提出管子切割、坡口状态报告、清单。

6)组对焊接模块。采集焊缝组对、焊接日报信息,提出已经组对、焊接管段清单,提出尚待组对、焊接管段清单,提出焊缝组焊状态报告、清单。

7)质量控制模块。采集焊缝检查、检验日报信息,采集管段检查、检验日报信息,提出已经检查、检验管段清单,提出尚待检查、检验管段清单,提出焊缝焊接工作记录。

8)无损检测模块。提出射线检验总委托单,采集射线检验日委托单信息、焊接射线检验记录信息,提出焊缝射线检验报告,提出射线检验结果通知,分类统计焊接一次合格率。

9)成品管理模块。采集管段入库日报表信息,采集管段交接日报表信息,进行管段交货运输包管理,统计已经交接管段清单,统计尚待交接管段清单,进行管段现场需求计划管理。

管道工厂预制智能管理系统与工业标签打印机配套使用,打印管理软件自动生成的各类二维码,是管道工厂预制智能化的必备条件之一。

6.2 工控机的设计

工控机装载智能化管道预制自动焊机控制系统,可直接于机器上或离线编辑器编程;可使用菜单选择输入焊接参数,如外径、壁厚、焊接工艺标号等;支持U盘、网线、WIFI或G代码直接导入或转换导入;可记录、储存、反馈自动焊接过程中的电流、电压、焊接速度、线能量等数据;具有人性化的交互界面,操作简单,曲线成像非常直观;动态焊接一目了然;具备断点记忆、故障自我诊断、操作失误智能判别、自动报警显示等功能;具有丰富、可扩充的宏程序调用及编辑功能;具有中英文显示、人机对话功能;具有在线和离线的编程方式,可通过U盘、网络等和外部交换信息。

7 结论

船舶管道预制生产线可提高船舶工程管道施工速度、缩短施工周期、提高管系工程安装质量、提高经济效益。中远管道预制生产线的建立对中远船舶智能制造的进程起到了支撑与推动作用,符合我国船舶工业由大做强的诉求,对维护我国海洋权益,加快海洋发展,保障战略运输安全具有重要意义。