大体积混凝土施工质量与安全保障措施研究

祝尚福

(广州市第三建筑工程有限公司)

某住宅小区的总建筑面积为323456m2,包括12 栋高层建筑和地下室。基础均采用筏板,所用混凝土均为C30。混凝土筏板最小厚度为1250mm,最大1560mm。该工程筏板基础施工混凝土较厚。混凝土内部水化热的最高温度与外界温差较高,大于25℃,因此有必要强化施工过程的质量控制与安全管理,以保证施工效果。

1 影响其施工质量的因素

1.1 温度效应

混凝土存在温度效应。温升与浇注、水化热、碱骨料反应有关。温度变化与散热速率有关,还受到浇筑环境的影响。其中发挥主要作用的是浇筑温度、散热速率以及水化热。本工程中,采用了高标号混凝土,胶凝材料常高于400kg/m3。混凝土施工工程量大,持续时间长,工期长,混凝土散热慢,是热的不良导体,长时间集中浇筑高标号混凝土,内部结构会集中发生水化放热,大量水化热聚集内部难以及时排出,温度快速上升。在浇筑初期,混凝土强度、弹性模量不高,对于降温收缩引发的变形缺少约束力,对水化热快速温升引发的变形难以约束,温度应力较小。混凝土龄期增长中,强度、弹性模量会同步提高,对降温收缩变形约束力会增强,产生温度应力。本项目的试验数据表明,每克水泥水化可以产502J 的热量。若水泥用量为550kg/m3,每立方米混凝土可以放出27500kJ 的热量,混凝内部温升明显,在浇筑温度基础上,温度会升高35℃。本项目内部温度高于了65℃。

1.2 混凝土的塑性收缩及干缩

大体积混凝土在浇筑时会发生塑性收缩。本项目中,混凝土在完成浇筑后5 小时后有收缩现象。此时水泥发生激烈的水化作用,分子链处于形成中,在泌水过程中急剧蒸发,失水收缩产生,发生塑性收缩。塑性收缩量级很大,本项目测量达到了1%。骨料下沉中如果受钢筋的阻挡作用,沿钢筋方向会发生裂缝。混凝土硬化后,表层水分由于蒸发作用,湿度会缓慢降低,体积会同步减小,这一现象称为干缩。大体积混凝土由于体量大,表层水分与内部水分的损失有差异,表面收缩大于内部,受不均匀收缩的影响,发生收缩变形现象。在内部约束的作用下,混凝土存在拉力载荷,承受拉力要大于抗拉强度,产生收缩裂缝。

1.3 水泥细度

不同水泥的颗粒度存在差异,通常采用比表面积来体现。比表面积会影响到凝结。大体积混凝土施工,水泥颗粒若过细,早期水化热集中,易于产生温度差异,形成裂缝,混凝土的结构强度与耐久性受到影响。水泥颗粒愈细导致需水量越高,混凝土干燥变形增大,易开裂。水泥颗粒合理,在满足龄期设计的同时,强度还有发展空间。

1.4 施工冷缝

由于大体积混凝土浇筑需要大量的混凝土,因此采用了分层浇筑的方式。在施工过程中,相邻层浇筑的时间间隔没得到有效控制,发生在初凝之前,若发生停电、停水或恶劣天气,混凝土难以连续浇筑,导致冷缝的产生。

2 质量控制措施

2.1 混凝土的搅拌

大体积混凝土要保证施工质量,混凝土的搅拌是基础条件。在搅拌混凝土时要依据标准进行,在搅拌期间要注重原料投放顺序,保证搅拌的时间,还要结合项目具体情况保证及时搅拌。施工人员要控制混凝土水灰比,达到施工标准;要监控混凝土拌和料坍落度,防止坍落度不合格影响工程质量。搅拌中使用添加剂时,对使用量要测量准确,以保证混凝土性能,施工人员还在实现所有材料的充分融合,以免混凝土不均。

2.2 温度控制

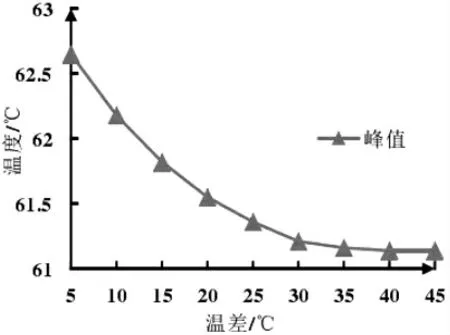

大体积混凝土施工时的温度控制是重点。施工前,结合材料性质、气候变化、不可预测因素、施工结构的特点等因素制定出温控方案,要重点考虑分层长度、宽度、厚度以及浇筑前后的搭接长度和时间;混凝土浇筑时,应结合天气情况,原料的温度等对原料实施升温或降温。混凝土拌合时加水或用水冷却以实现降低浇筑温度。气温高时,混凝土浇筑要降低单次浇筑厚度,借助浇筑层面实现散热。混凝土通过水管可以实现水冷降温。施工中要延长温度到达峰值的时间,降温要保证梯度,本项目采用采用了如图1 的降温曲线。依据设计,实施分层、分块浇筑;混凝土入模温度和时间要控制,确保不出现施工冷缝;浇筑成后,对混凝土表面水泥浆要处理,避免发生龟裂现象;混凝土浇灌完的养护非常关键,要覆盖养护。混凝土外部和内部均要设置温度测点,并对其进行分析,分析不同测点的温差,以作为调整的依据,以防发生裂缝。

图1 混凝土的温降曲线

2.3 混凝土浇筑和捣注

浇筑可以按平面分条的方式,对于斜面分层,薄层浇筑,步到顶。本工程的厚度控制在30cm 左右,以保证初期混凝土的散热效果,否则要用溜槽辅助下料。在下料中要进行振捣,上层混凝土浇筑的时间要控制在下层混凝土初凝时,以防发生冷缝。大体积混凝土施工的关键是振捣,注意防止过振或漏振。振捣棒要垂直插入,操作要“快插慢拔”,振动约20s,保证混凝土表面不再发生明显下沉、出现气泡,要保证表面泛浆,气泡较少。振捣中,振捣棒要略作抽动,以保证振捣均匀。振捣要紧跟布料。上层混凝土振捣要将振捣棒插入下层约5cm,保证上下层更好地结合。振捣棒插入点要分布均匀,采用交错式。振点间距约为振捣棒有效半径的1 倍。模板边缘用小振捣棒振捣,以保证模板边缘存在气泡全部赶尽。施工要保证混凝土初凝前二次振捣效果,提升混凝土的密实度,控制内部细微裂缝的发生。

2.4 混凝土材料配比

大体积混凝土配比中水泥占比大。针对质量控制,要合理选择水泥,分析水泥水化热反应与实际强度,还要注重细沙与碎石辅料的选择,必要时添加一定比例的添加剂,确保配比符合设计强度。

2.5 混凝土养护与验收

大体积混凝土施工要注重后期养护。表面混凝土处于终凝状态时,可以在混凝土表面上持续浇水,外表覆盖薄膜,薄膜下面布设两根水管,每个区段水管隔3m 钻一个孔,以湿润混凝土表面,薄膜下持续有水水分,实现保湿作用。为了确保养护水不流失,在浇带可砌挡水线,实现蓄水养护,保证混凝土内外温差。养护要保持混凝土结构的温湿度,对混凝土内外温差加以控制,以保证混凝土的强度,避免产生裂缝。大体积混凝土养护期间,混凝土的保湿与保温难度较大,要结合条件注意覆盖效果。如夏季可以使用蓄水的方式。冬季可应用麻袋覆盖表层,必要时间使用灯光照射。大体积混凝土的验收包括两部分:外观尺寸与内在质量。施工完成后,结合外观质量可以初步判定内部质量。外观检查包括裂缝、蜂窝、露筋等缺陷,如果发现存在缺陷,要加固处理。尺寸检查通过实际测量,检查混凝土结构外形与设计标准是否相符。

2.6 大体积混凝土防裂措施

防裂要贯穿于大体积混凝土施工的全过程。结构设计时要确保方法科学合理,减少水化热的影响。施工还可以借助挖空非关键部位,合理使用土方重压来降低混凝土使用量;将膨胀剂添加到混凝土当中,可以填补混凝土内部拉应力,防止裂缝产生;针对温度应力,设计时可以优化边界结构,若在有约束力的岩石地基上施工,可在接触面上设置滑动层来降低温度应力的影响;大体积混凝土的配筋非常关键,施工中可增配钢筋。混凝土表层设置扩张网可以提升混凝土的抗裂性,防止结构裂缝的产生。此外,还可以采用防裂纤维的方式,防裂纤维具有良好的分散性,含水效果好,覆盖在砂浆、水泥混凝土表面的效果较好。此外还具有抗拉强度好,有着强力的拉附作用,起到了抗裂防渗的作用。

3 安全保障措施

3.1 施工中辨识风险源

施工中存在一定的风险。施工全过程要注意辨识风险源,分析施工中的不利因素,包括人的行为、物的不安全状态,管理制度上的缺陷。风险辨识可以强化管理的针对性。风险评估要对施工中不安全因素加以识别,划分为不同的等级,管理实现了目标重点控制。

混凝土运输车在道路的颠簸以及罐的转动中会将混凝土洒落到路面,造成局部发生固体废弃物污染。运输车的运输中、混凝土浇筑振捣中存在污染。施工中临时用电设备由于电缆破损、老化、漏电保护器失效等原因会造成触电事故。混凝土泵送车缺少防护措施,施工中人员会受到机械伤害。

3.2 防范措施

施工中要保证风险防范的效果,关键是对安全风险预先控制,评估施工中的危险源,针对危险源建立防控体系。危险源有了预先控制措施,可以切断发生危险的条件,并对危险源加以动态监控,分析存在的问题,提前采取控制措施。新的危险源要全面评价,为安全风险管理依据,这种管理方式体现出预防为主的理念。

运输车要安装防滴洒装置,避免洒落。施工人员在施工中要穿戴防滑鞋,佩戴绝缘手套,安全帽。脚手架不能上下交叉作业施工。夜间施工要有足够的照明。照明电线要架空,保证绝缘。临时用电要有配备配电箱,且有漏电保护器。电器设备要零线地接地。振捣施工前,要先检查振捣棒。振捣棒暂停使用要切断电源。施工人员要避免疲劳操作。

4 试验检测

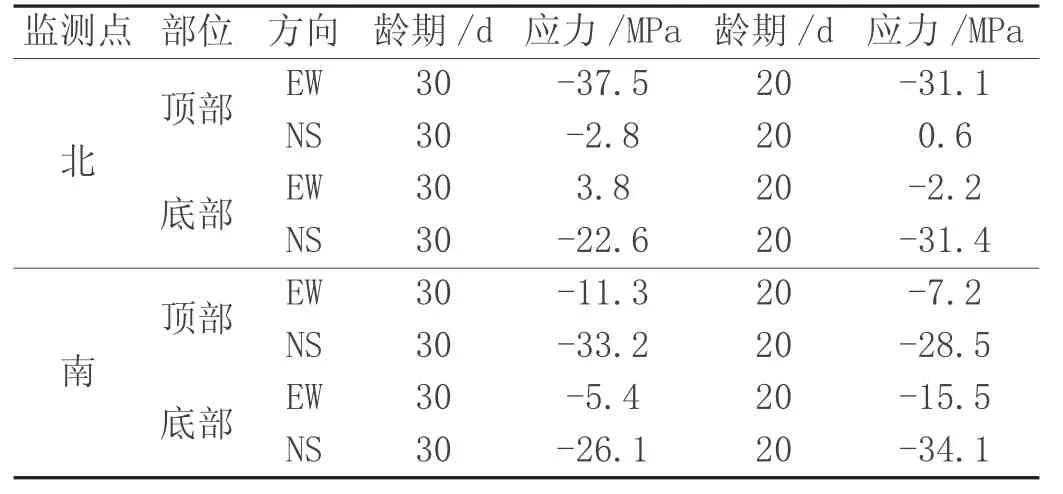

大体积混凝土完成浇筑后,由于内外部温度差、混凝土存在弹性模量、发生收缩等多种因素的作用,筏板内部应力随龄期同步发生变化。在筏板布设钢筋计,监测到筏板应力情况,如表1 所示。

表1 混凝土应力监测数据统计

5 结束语

大体积混凝土针对施工质量要有相应的控制措施。施工中要结合项目的实际,了解混凝土的特性,控制混凝土浇筑温度,混凝土浇筑和捣注,材料配比和养护,采取防裂措施,并对施工安全加以控制,以保证施工效果。