疏水膜接触器在烟道气脱硫中的应用

梁晴晴,辛清萍,李 泓,张玉忠

(天津工业大学 材料科学与工程学院 省部共建分离膜与膜过程国家重点实验室,天津 300387)

现如今随着社会的发展,环境问题日益严峻。化石燃料的燃烧、硫酸等工业生产会产生SO2、NO和颗粒物等污染物[1-2]。其中SO2是大气主要污染物之一,它产生的二次污染物包括硫酸盐,有机硫酸盐气溶胶和酸雨[3],对生态系统造成严重破坏并且危害人类健康,因此控制烟气中SO2的排放势在必行[4]。

传统的烟气脱硫技术主要有湿法脱硫、半干法脱硫和干法脱硫三大类[5],然而传统烟气脱硫存在一些缺点,比如占地面积大、二次污染、泡沫夹带等问题。膜吸收法烟气脱硫是一种新型的脱硫技术,可有效地避免以上问题。膜接触器是用于实现膜吸收的膜系统,具有简单易放大,传质效率高,装填密度高等优点。尽管膜接触器具有其可行性和优势,然而膜接触器在气体传质过程中,吸收液一侧会存在膜润湿现象,基于气体在气相的传质速率高于液相的传质速率,导致气体传质阻力增大[6],传质速率和传质通量下降,进而使得膜接触器不能长期稳定运行。因此,如何在气体传质过程中降低吸收液一侧由于膜润湿产生的阻力是提高膜的长期稳定性的关键,而提高吸收液一侧膜的疏水性,可大大降低气体在吸收液一侧传质阻力。

1 疏水膜材料

在膜接触器脱硫过程中,膜是脱硫系统的核心,选择合适的膜材料对烟气脱硫体系至关重要。聚合物膜具有较好的可调控性,而且种类繁多。为防止在使用过程中膜出现润湿现象导致气体在膜中传质阻力增加,进而影响膜吸收过程,通常采用疏水膜作为气液膜接触器主要用膜,目前,常用的疏水膜材料有聚丙烯(PP)、聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)等。

聚丙烯(PP)膜具有良好的物理化学性能,由于具有较低的表面张力和自由能,是一种典型的疏水材料。D.Ariono[7]等用聚丙烯膜接触器设计用于模拟烟气的SO2吸收。结果表明,中空纤维模块的横向结构显着提高了传统纵向结构的吸收性能。在最佳Na2SO3浓度和气体流速下,Na2SO2水溶液中SO2的吸收通量比水作为吸收液提高1.8倍。根据性能稳定性试验,聚丙烯中空纤维膜成功运行15 h,保持平均吸收通量为20×10-5mol·m-2·s-1。 陈颖[8]等采用自制疏水性的PP中空纤维管式膜接触器,以海水为吸收剂进行海水烟气脱硫实验研究。考察了膜接触器结构,膜吸收单元工艺方式,烟气二氧化硫浓度等对脱硫率的影响。研究结果表明提高膜材料的传质及优化膜接触结构设计是提高膜法吸收烟气脱硫率的根本途径。

聚四氟乙烯膜(PTFE)具有良好的耐腐蚀性、化学稳定性和较好的疏水性。Hyunsoo Jeon[9]等分别研究了PTFE和PVDF两种膜材料对SO2的脱除性能,当吸收剂Na2SO3浓度一定时,相同孔径的PVDF脱硫率高于PTFE,而0.2 μm的PTFE膜脱硫率高于0.45 μm的PTFE膜脱硫率。使用纯水,NaOH和Na2SO3水溶液三种液体测量多孔PVDF和PTFE膜的临界穿透压力,发现PTFE的临界穿透压力高于通过PVDF膜的临界穿透压力。

聚偏氟乙烯膜具有优异的耐化学性、耐氧化性和耐热性,是一种疏水性材料。Zhang L[3]等制备了Cu @ 4A复合填充剂修饰的偏氟乙烯基混合基质膜接触器(MMMC),并进行脱硫测试。结果表明,较PVDF纯膜,Cu @ 4A填充的MMMC提高了SO2去除效率和SO2吸收通量。其中40%Cu @ 4A和PVDF浓度为10%的MMMC表现出最高的SO2去除效率和SO2吸收通量,分别为73.6%和9.1×10-4mol·m-2·s-1。李涵[10]采用溶胶-氟化法和涂覆法两种方法对PVDF和PES进行疏水改性,并研究改性前后的膜的脱硫性能。改性后的PVDF、PES的疏水性增强脱硫率提高,其中用Zonyl 8740涂覆改性后的PVDF、PES的脱硫率分别可达81.3%和81%。

综上所述,以上几种膜材料都具有一定的疏水性,且都具有其独特的物理化学性、适用的制备方法和应用体系,因此在烟气脱硫中具有较好的发展前景。

2 膜的润湿特性

根据膜材料性能、吸收液性能及操作条件,气-液膜接触器可分为三种润湿模式,分别为非润湿模式、完全润湿模式和部分润湿模式[11]。

基于膜的性质,理论上对于疏水膜微孔可以完全填充气体或亲水膜微孔完全填充液体。相应地,发生两种类型的润湿模式,即分别为非润湿模式和完全润湿模式。通常,用于疏水膜的模块的操作模式应该是非润湿过程,使得膜孔在长时间的操作时间内保持完全充气(如图1a)。对于亲水膜,润湿模式应该是完全润湿过程,使膜孔在长时间的操作时间内保持完全充液(如图1b)。对于这两种润湿模式,非润湿模式可获得最大传质系数,膜孔中的扩散阻力最小。然而,在实际操作下,即使使用的疏水膜具有较好的疏水性,并且能够抵抗吸收剂的润湿,有些吸收液(链烷醇胺类)仍可以部分渗透到疏水膜的部分孔隙中,膜孔将在长时间的操作时间内逐渐润湿(如图1c)。部分润湿模式将使传质阻力迅速增加,并显著影响长期运行的稳定性。

(a)非润湿模式(b)完全润湿模式(c)部分润湿模式图1 微孔膜的三种润湿模式[12]

膜润湿是一个复杂的过程,在润湿过程中受许多因素的影响。首先,膜润湿取决于膜的表面性质和结构特征,例如表面疏水性和粗糙度,孔隙率和孔径以及对材料的化学耐受性[13]。通常,表面粗糙度增加,膜的疏水性提高,因此降低了润湿的趋势。另一方面,具有较大孔尺寸和高孔隙率的膜倾向于遭受更严重的孔润湿[14]。其次,膜润湿还受吸收剂的性质和操作参数的影响。通常,在给定的工作压力下,膜孔部分润湿的程度主要取决于液体吸收剂的表面张力,吸收剂与膜表面之间的接触角以及吸收剂与膜材料的化学相容性。相容的吸收剂可以保留膜的完整性,并防止由于材料变质而引起的膜润湿[15]。吸收剂如链烷醇胺的水溶液很容易侵入疏水膜的孔中,从而导致部分孔被润湿。据报道,由于MEA分子从吸收剂扩散到膜交联网络中而导致PVDF膜润湿的现象[16]。

总之,在给定的操作条件和吸收剂下,膜孔的部分润湿程度主要取决于膜的表面性质和结构特征等因素,而这些因素与膜的物理化学性质密切相关,因此膜的疏水改性是成功实施膜接触器的关键。

3 膜的疏水改性方法

大多数膜接触器都使用聚合物膜作为两相之间的接触屏障,在传质过程的稳定性取决于聚合物材料的性质。然而仅依靠膜材料本身的疏水性,并不能满足实际操作的需要,可将疏水膜材料进行一定的疏水改性。一般情况下,疏水表面可通过降低表面自由能或提高表面粗糙度及两者结合的方式制备。近年来,经过研究者的不断探索,发现了很多疏水改性方法,主要方法有表面接枝法、涂覆法、溶胶-凝胶法、模板法、静电纺丝法等。

3.1 表面接枝法

接枝是一种化学修饰,可通过形成化学相互作用和键(例如共价键,离子键,范德华力和氢键)在膜表面引入所需的化学基团。通过引入具有疏水端基的分子改善表面疏水性是一种简单且性能稳定的方法。李颖娜[17]采用等离子接枝法通过在弱亲水聚醚砜膜表面负载氟化二氧化硅,制备出氟化二氧化硅接枝聚醚砜(fSO2-g-PES)有机/无机复合膜,并进行表征和脱硫评价。研究结果表明, fSO2-g-PES复合膜具有稳定的高疏水性和较高的透气性能,在120 h脱硫过程中,其SO2吸收通量保持在8.36×10-4mol·m-2·s-1,明显优于PES膜。韩士贤[18]等采用表面接枝法制备疏水性氧化锆陶瓷膜,使用清水做吸收剂,并比较了亲、疏水陶瓷膜接触器的脱硫效率和传值系数。结果表明,疏水陶瓷膜的脱硫率和传质系数均高于未改性陶瓷膜,其SO2脱硫率高达98%,且疏水陶瓷膜可有效防止膜润湿,在14天的脱硫过程中可保持稳定的脱硫率和传质速率。

3.2 涂覆法

涂覆法是指在固体表面涂覆一层粗糙的或者低表面能的物质,以达到疏水改性。该方法是在膜表面引入疏水薄层的通用技术,且方法简单,易操作。Li Y N[19]等通过真空过滤将氟化的二氧化硅颗粒沉积在PES膜的顶表面上,制备了用于吸收SO2的单面超疏水氟化硅/聚醚砜(fSiO2/PES)膜。实验结果表明,fSiO2微纳米结构的引入,显著提高了单面超疏水性fSiO2/PES膜的疏水性,其WCA为155.2±0.5°。经过脱硫测试,单面超疏水fSiO2/PES膜的SO2去除效率优于PES膜,且在长达1000 min中的脱硫过程中具有较好的稳定性。李涵[20]等采用涂覆改性法通过PVDF膜表面引入Zonyl 8740进行疏水改性,并对改性前后的膜进行脱硫性能评价。结果表明,涂覆改性后的PVDF膜透气性降低,疏水性明显提高,水接触角可达133.5°,SO2脱除率可达81.3%。

3.3 溶胶-凝胶法

溶胶凝胶法是将具有高化学活性的前驱体置于溶液中经过一系列的水解和缩聚反应形成溶胶,胶粒缓慢聚合形成三维网状空间结构的凝胶网络,形成氧化物凝胶。马玉慧[21]采用溶胶凝胶-氟化法对PSf中空纤维膜进行疏水改性,并对改性后的psf膜进行表征和脱硫评价。疏水改性后的sol-f-PSf膜表面存在100 nm左右的SO2粒子,粗糙度增加,水接触角可达121.8°。sol-f-PSf膜的吸收通量有所提高,脱硫率和吸收通量随着膜的气体渗透性增加而增加,其脱离率最高可达79%,吸收通量可达5.12×10-4mol·m-2·s-1。

4 膜的吸收传质

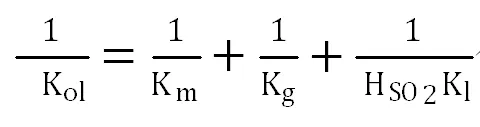

通常,膜接触器中的传质过程涉及三个连续步骤:从气相扩散到膜表面,通过膜孔扩散从膜的液相界面转移到液相主体,然后进行液相扩散或化学反应。膜的传质符合阻力串联模型,膜的总传质阻力可认为是气相传质阻力、液相传质阻力以及膜相传质阻力的总和[14],即公式(1):

(1)

其中Kol为总传质系数(m·s-1),H为亨利常数,Km为膜相传质系数(m·s-1),Kg为气相传质系数(m·s-1),Kl为液相传质系数(m·s-1), 为SO2溶解度系数。

对于疏水性膜来说,传质阻力来自于边界层和膜,气相的总传质系数通过以下公式(2)[22]计算:

(2)

式中,Kol为总传质系数(m·s-1),QG为气体流量(m3·s-1),Ci,in和Ci,out分别为SO2的进气和出气浓度(ppm),A为膜接触器的传质面积(m2)。

吸收液一侧存在化学反应,传质阻力主要为气相传质阻力,液相传质阻力可忽略,有文献[23]认为烟气脱硫时SO2和NaOH的反应为瞬时反应,液相在壳层的传质阻力非常小,通常可忽略。因此,气相阻力可由总传质阻力和膜相阻力获得。在实际烟气脱硫过程中,膜接触器会存在膜润湿现象,膜的传质阻力会出现三种不同情况的传质过程。

5

5.1 非润湿条件下的传质

(3)

式中, δ为膜厚度(m),Dig为溶质在膜孔中的扩散系数, ε为膜的孔隙率, τ 为曲折因子。

混合气体在膜孔中存在扩散包括为Knudsen扩散和分子扩散,扩散系数由公式(4)、(5)、(6)计算[24]:

(4)

(5)

(6)

式中:Dk为Knudsen扩散系数,m2/s;Dg,D为分子扩散系数,m2/s。 MSO2为SO2相对分子质量, Mmix为混合气体的相对分子质量,VSO2为SO2气体的分子体积(m3), Vmix为混合气体的分子体积(m3), 为膜孔径(m),R为气体常数,T为绝对温度(K)。当膜孔径d>10 μm时,以分子扩散为主;当d<0.1 μm时,以Knudsen扩散为主;当0.1 μm 曲折因子采用公式(7): (7) 在实际操作条件下,膜孔中部分填充有液体吸收剂。在最不理想的情况下(即完全润湿),膜孔中完全充满液体,此时膜孔内的液体分子密度较高,可以忽略Knudsen扩散。膜传质阻力[24]通过下式给出: (8) 其中DL是气体在液相中的扩散系数。 在这种情况下,气体必须穿过液体填充的孔进行扩散,所以导致膜质量传递系数非常低。因此,有效避免膜孔中填充有液体,可保持膜孔中有效气体传质通道,从而维持较高的气体传质速率。 实际中,理想情况和最不理想情况都不会发生。而部分润湿才是经常出现的现象,对于部分润湿的膜孔,膜的阻力由气体填充膜孔阻力和液体填充膜孔阻力两部分构成[25],即膜传质阻力可以通过下式算出: (9) 其中润湿比(x*)是与液体(x)润湿的孔长度与总孔长(δ)之比。 在实际运用中,用公式计算膜的传质系数可能会产生较大的偏差,主要是因为膜具有较宽的孔径分布,而孔径分布对于气体传质影响很大。 在气液膜接触器烟气脱硫技术中,疏水膜接触器的开发是膜接触器工业化应用的先决条件。膜接触器的重要特性之一是疏水性,其影响膜的耐润湿性。疏水膜接触器可有效地防止吸收液渗入膜孔,避免膜润湿,从而保留膜孔中的有效传质通道。因此,疏水膜接触器不仅解决了传统脱硫技术的占地面积大,易二次污染等问题,且可解决由于膜润湿导致的不稳定问题,使得膜吸收过程能够长期稳定运行,对于膜吸收法烟气脱硫在以后的研究中具有重大意义。5.2 完全润湿条件下的传质

5.3 部分润湿条件下的传质

6 结语