沪通长江大桥主塔2 700 t·m附壁塔吊设计与施工

彭学理

(中国国家铁路集团有限公司工程管理中心,北京 100844)

1 工程概况

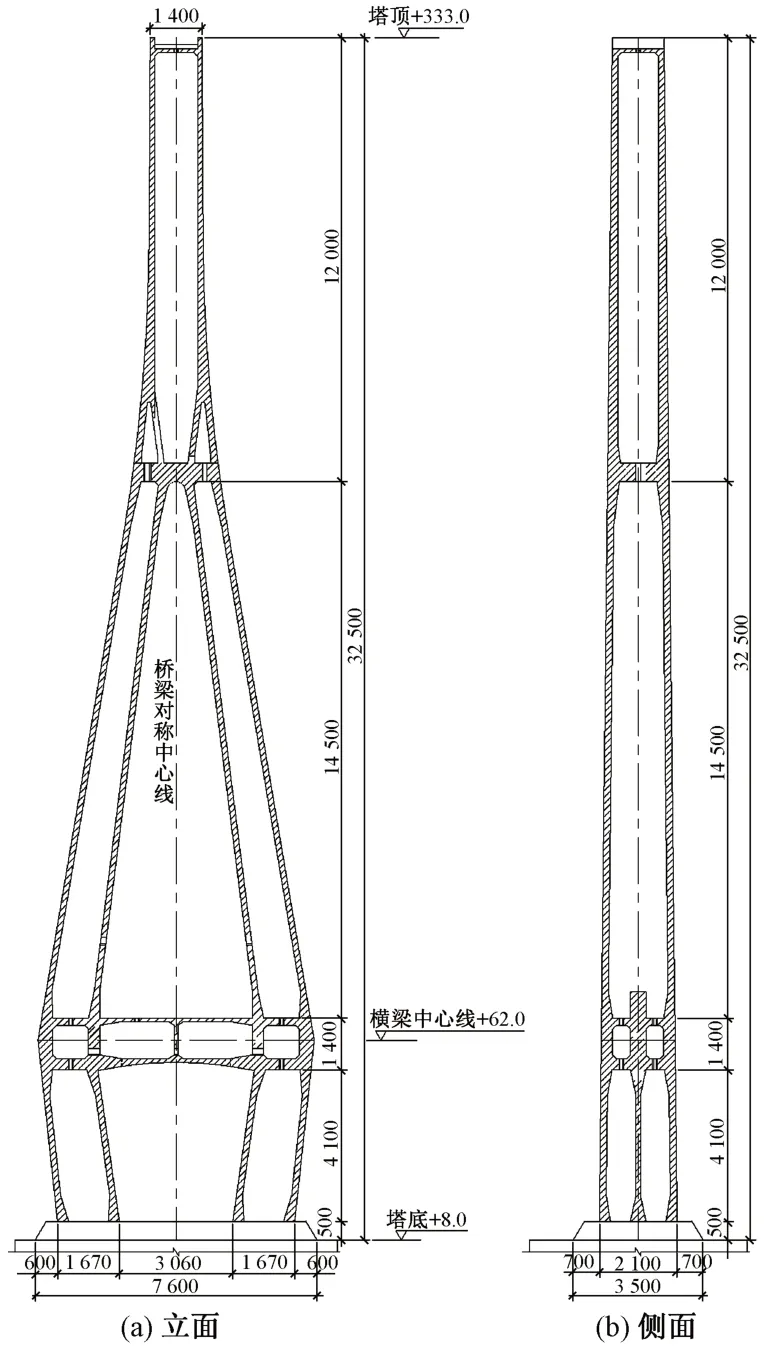

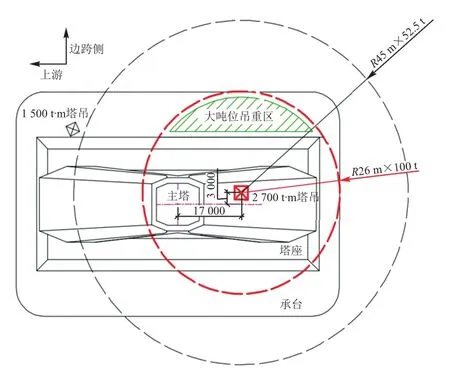

沪通长江大桥主航道桥为公铁两用双主塔钢桁梁斜拉桥,孔跨布置为(140+462+1 092+462+140)m,全长2 296 m。主墩承台平面尺寸为83.9 m×58.7 m,顶面标高+8 m;塔座顶面尺寸70.6 m×29.6 m,顶面标高为+13 m。主塔设计高度为330 m,采用C60 钢筋混凝土结构。塔柱横梁以上为倒Y 形设计,横梁以下内收为钻石形结构[1-5]。塔顶高程343.0 m,其中下塔柱及下横梁总高度为55 m,中塔柱高145 m,上塔柱及电梯房总高度为125 m。主塔结构见图1。

大桥在上塔柱重型钢锚梁与钢牛腿整体高精度吊装、斜拉索盘吊装上桥等工序中,对起吊能力需求不低于100 t。受主塔平面尺寸、斜拉索与钢梁设计位置、现有塔吊站位以及重物待吊区域等诸多限制。若采用常规落地式设计,安装于承台或塔座处,为满足上述吊装要求,需配置4 000 t·m 以上的大型塔吊,且塔吊立柱高度超过320 m,附墙结构设置极其复杂,整座塔吊均需特殊设计,费用昂贵。

2 塔吊设计

图1 主塔结构图(单位:cm)

为满足上述设计需求,沪通长江大桥大吊重塔吊采用附壁式设计,重物通过在承台存放再倒运吊装至塔顶。塔吊安装于中塔柱下游侧塔肢上,整体结构由2 700 t·m自升式塔吊本体、托架及附墙组成,2 700 t·m塔吊吊重性能参数见表1,设计载荷见表2。塔吊安装总高144 m,标准节高度为4 m,共36 个标准节,与主塔之间共设置5 道扶墙附着杆,吊臂长49 m,配重架10.8 m(到回转中心),塔机平衡重91 t。吊重100 t时,最大幅度26 m;幅度45 m 时,最大吊重52 t。塔吊平面布置示意见图2。

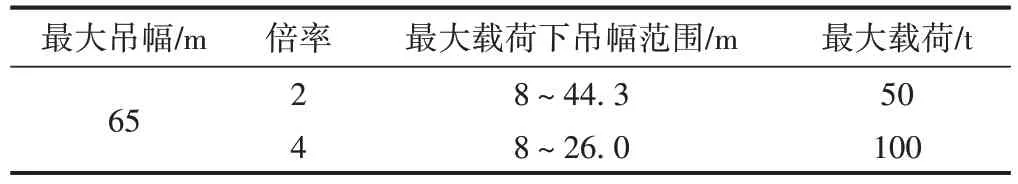

表1 2 700 t·m塔吊吊重性能参数

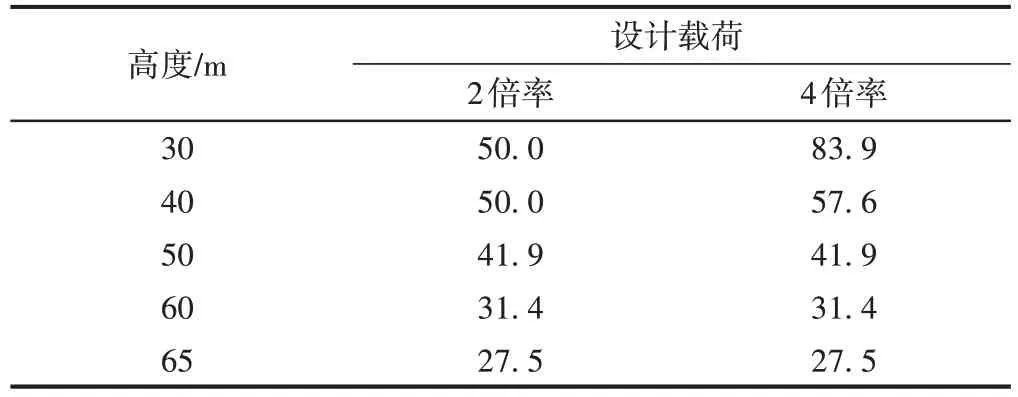

表2 2 700 t·m塔吊设计载荷 t

图2 塔吊平面布置示意(单位:mm)

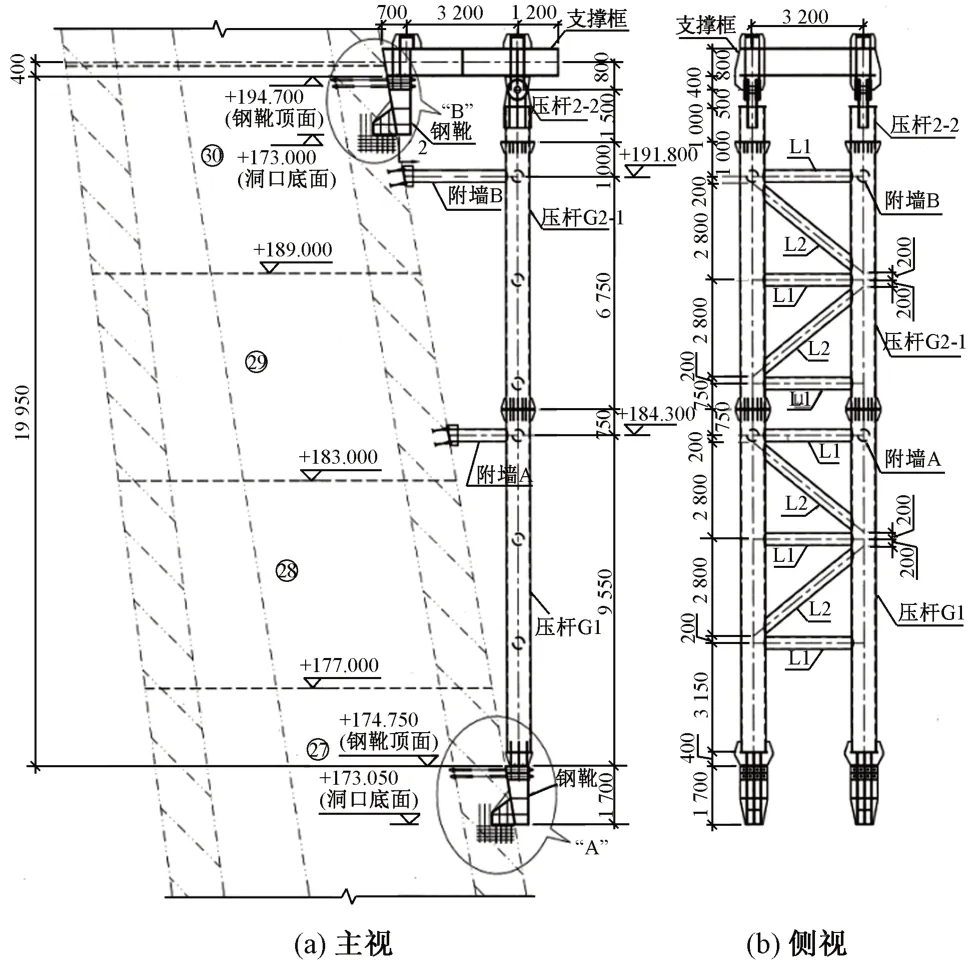

托架结构由钢靴、压杆、压杆附墙、压杆联结系、支撑框组成。钢靴分上下2 层共布置4 个,单个钢靴结构通过塔柱相应部位预留槽口及8φ40 精轧螺纹钢与塔柱固定,单个精轧螺纹设计水平张拉力450 kN。压杆结构为φ710×22钢管,与塔柱之间设置2道附墙。

压杆间水平方向通过φ351×10 钢管之字形联结系连接。支撑框结构由HN800 型钢拼接而成,支撑框与下方压杆、钢靴之间分别通过销轴和螺栓连接[6]。压杆结构内灌注C60 微膨胀混凝土,以提高局部刚度及稳定性。混凝土刚度折减系数取0.7 时,经计算可减少压杆竖向变形约50%(1~2 mm)。

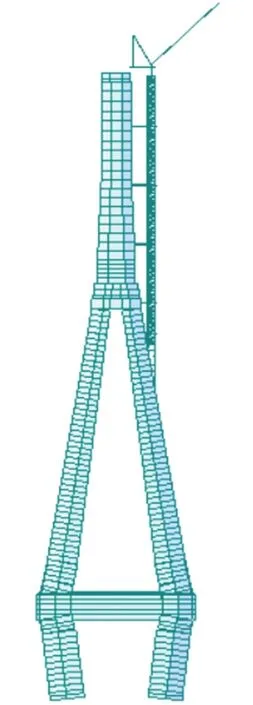

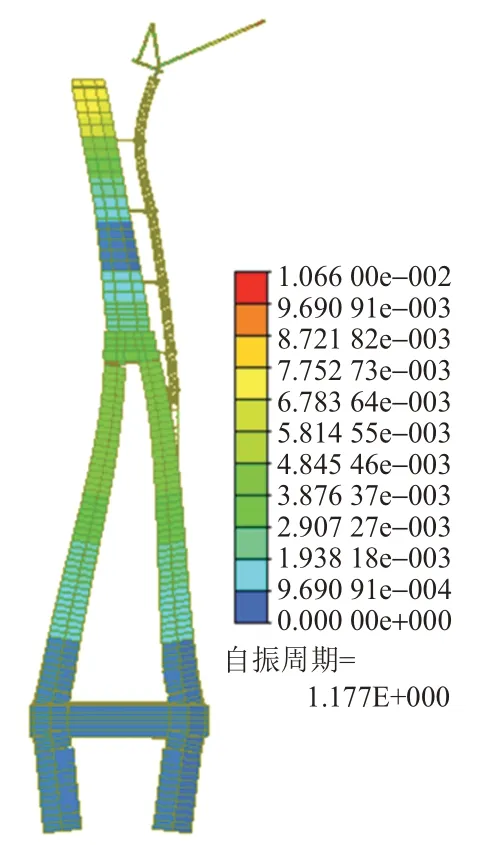

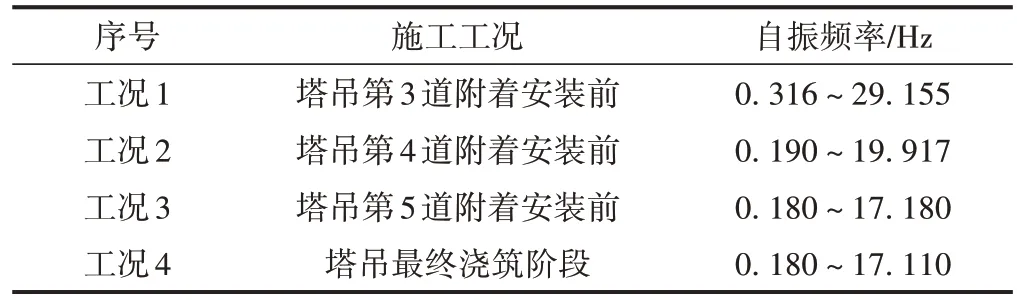

动力分析表明,塔吊纵向刚度偏弱,应根据动力工况模拟计算结果并检验共振特性。因此,按照塔吊工作状态运转速率1 800 r/min 对塔吊进行动态激励。采用有限元软件MIDAS/Civil进行建模,其中塔吊结构除附着杆件采用桁架单元,其余构件均采用梁单元,共振检算模型见图3。主塔的两塔柱底部均使用固定约束,约束6 个方向的自由度[7]。分析塔柱在不同施工阶段整体结构的前60 阶自振频率和周期。工况4第7 阶振型见图4。在不同施工工况下,整体结构0~60阶模态自振频率见表3。外部载荷对塔吊和主塔的作动频率为30 Hz,由计算得到的结构前60 阶频率可以看出,结构频率均在30 Hz 以内,因此共振风险较低。

图3 共振检算模型(5道附墙)

图4 工况4第7阶振型

表3 整体结构0~60阶模态自振频率

3 塔吊及托架施工

1)托架安装

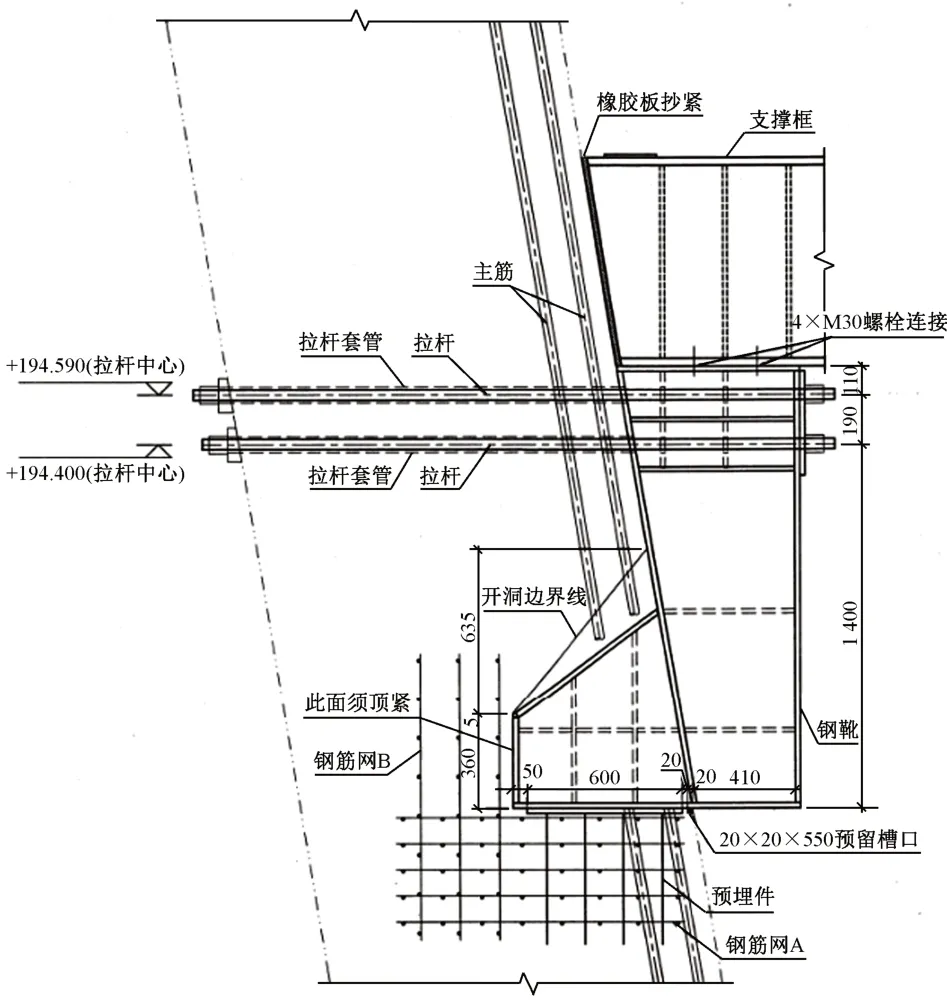

主塔施工至27#~30#节段时,加密设计槽口处钢筋网,预留托架钢靴、精轧螺纹钢拉杆孔洞,并安装托架附墙预埋件。托架安装前需将预埋件凿出并清理,对比测量数据及设计参数,严格校正并抄平槽口底面。然后吊装操作平台,安装钢靴并利用千斤顶张拉精轧螺纹钢拉杆(单根张拉力450 kN)。

钢靴安装完成后,吊装托架压杆G1 和G2-1、联结系及第1 和第2 道托架附墙,利用料斗和导管自下而上灌注压杆内微膨胀混凝土,及时振捣密实,然后吊装托架结构支撑框与压杆G2-2 组合结构。期间应重点控制压杆垂直度、托架顶标高及中心位置,在确保安装质量满足要求后,向G2-2节压杆中灌注细石混凝土,通过顶部盖板压浆,提高管内填充密实度[8]。 钢靴结构局部如图5所示。

图5 钢靴结构局部示意(单位:mm)

在托架结构安装完毕后,为保证钢靴与主塔间的有效传力,采用现场灌浆的方式密实填充槽内空隙。托架结构如图6所示。

图6 托架结构示意(单位:mm)

2)塔吊主体结构安装

塔机的首次安装采用固定基础式,后转为外附着式外爬自升。根据实际施工情况,具体安装步骤如下:

塔吊基础制作、验收→安装2节标准节→安装第1道附着→安装2 节标准节→安装第2 道附着→安装6节标准节→安装回转下座及其平台→安装外顶升套架→安装平衡臂及其平台→安装控制室→安装起升卷扬机→安装变幅卷扬机→安装A 形塔→安装吊臂(在地面组合完毕后整体吊装)→安装配重块→穿绕变幅钢丝绳和起升钢丝绳→调试→第三方检测→试吊→四方验收合格,报监理审核同意,正式投入使用[9]。

在附壁塔吊安装过程中,根据危险截面计算结果,对塔壁预埋件与附墙杆件接头角接焊缝等薄弱部位应进行焊缝超声波探伤检测,确保焊接质量合格[10-11]。

3)塔吊试吊

①空载状态。测量工作幅度、起升高度及侧向垂直度,通电后测试起落钩、变幅及回转等操作是否满足相关要求。

②载荷试验。依次进行100%额定载荷-静载、110%额定载荷-动载、125%额定载荷-静载试验。以最大吊幅下载荷系数×对应额定起重量和最大吊重×载荷系数下极限吊幅为2 类主要测试工况,考虑安全系数进行起升等操作。

重点评估塔吊起升、变幅及回转机构工作机能,检查限位装置和电控系统是否正常,同时观测工作状态异响、振动状况,利用全站仪观测主塔顺桥向、横桥向变形是否满足设计要求。

4)信息化监控

托架基础监控内容为主要受力结构钢靴上的精轧螺纹钢及塔吊支撑框底的销轴连接板,通过在主塔内腔设置2个摄像头,监控精轧螺纹钢后锚固情况,另在每个钢靴处选择1根精轧螺纹钢安装智能弦式数码穿心力传感器,检测预应力损失情况,每个销轴处两侧的连接板分别安装1个应变传感器。

塔吊附墙结构的监控内容为附墙杆件的应力监控,在每根附墙杆上安装3个应变传感器,分别布置在两端部和杆件中间。

精轧螺纹钢后锚固点的监控频率为每半个月1次。应力传感系统为实时监控,应力数据可实时反馈到后台主机上,通过设置警戒值,可在超警戒情况下将信号传输至控制室电脑界面。

4 结论

1)为满足沪通长江大桥超高主塔上塔柱预制结构及斜拉索索盘上桥等高吊重需求,采用专用托架作为基础结构,实现了2 700 t·m塔吊在中塔柱处的附壁式固定。相比传统桥梁工程中落地式塔吊,显著节省吊幅、充分利用吊重能力,大大减少了塔吊标准节用量及安装工期。

2)塔吊托架由钢靴、压杆、压杆附墙、压杆联结系和支撑框组成,采用钢靴槽口后期压浆保障有效传力,微膨胀混凝土灌注压杆减小变形。MIDAS/Civil 建模分析了动态激励下前60阶频率,验证了整体结构共振安全性。通过试吊及信息化监控,验证了设计载荷下附墙及托架等关键结构部位受力安全,125%额定载荷-静载试验下,顺桥向持荷时主塔最大变形为2.4 cm(顺桥向),确保了塔吊整体结构在使用阶段的工作性能及结构安全。

3)沪通长江大桥主塔2 700 t·m 附壁塔吊安装质量满足设计及规范要求,证明了该吊重形式的合理性及优越性,为后续超高桥塔、大吊重预制结构吊装施工提供了借鉴。