高速铁路预制构件生产线应用及平衡分析

张赫,郎祎 (中铁四局集团第四工程有限公司,安徽 合肥 230041)

1 引言

近些年,我国高速铁路发展取得了举世瞩目的成就,成为体现国家发展的闪亮名片,但是铁路构件预制施工生产中,其因构件种类多、数量大,导致预制生产过程中质量波动大。人工辅助及叉车转运,产生工序衔接不流畅,构件易损易坏,生产效率较低,施工组织粗放。在高速铁路建设标准不断提高,现代化生产技术不断创新下,构件预制由传统分散生产升级为集中工厂化预制,生产线的投入大幅降低了劳动成本,提高构件质量,降低了资源消耗,减少了对环境的干扰,满足了绿色发展的要求。但是自动化生产线应用需解决生产线布局合理、生产节拍确定、生产线平衡分析及改善,才能使其高效的运转,更好的发挥生产能力。为解决以上问题,结合自动化生产线技术,将构件预制各工序在生产线作业上,通过生产线平衡分析和改善,解决生产线上各工序平衡作业,实现自动化作业,保证了构件质量,提高了生产效率。

2 预制构件自动化生产线技术应用

2.1 预制工艺流程优化

结合生产线各个工位功能,将其工序设置在固定工位上,满足施工作业要求,利用自动化生产线技术进行流转作业,到提高生产效率、保证施工质量、节约成本投入。优化后工艺流程为混凝土自动运输→自动布料、振捣→生产线转运→蒸汽养护→脱模→模具清理→安装钢筋笼、预埋件→合模→流转至下一循环。简化混凝土浇筑过程,由操作员完成作业,减少劳务投入。养护室与生产线整合后,将混凝土构件养护纳入生产线管理,大大提高养护效率,提升构件质量。将构件脱模、清理、安装钢筋笼预埋件、合模工序安排在操作台上,方便统筹布局,提升作业效率。

2.2 生产线布置结构优化

生产线由输送辊道架的标准节段,加装倾斜式振动台、双层码垛机、布料机、养护室、子母车、摆渡车等自动控制设备,由电气液压和自动控制系统配合。完成混凝土浇筑、振捣、码垛、养护,构件拆跺、拆模,模具打磨、喷脱模剂、合模和转运等工序自动化流转、标准化及专业化作业。采用PLC可编程及变频控制技术,使自动化生产线满足各种工况作业,提高工序衔接效率;采用串联加多向组合形式布局,生产线可根据不同场地及要求进行改变,生产节拍和速率也可根据生产工期进行调整,灵活多变的结构形式,达成提质增效的目的。

3 生产线平衡分析及改善方法

理想自动化生产线是前、后作业工序紧密相连、均衡的一系列作业,并保持一定生产速率。随着合理的工艺流程朝完成方向作业,整个生产线工序接近同步作业。根据在自动化生产线施工工位转运情况,通过模型演算生产过程并不断改善,使其生产线各项工序和生产能力匹配,消除工序间不平衡损失以及生产过剩,最终达到生产线平衡的生产状态。

3.1 生产平衡的目的和意义

生产线平衡是生产线配置的首要问题,使自动化生产线的各个具体施工工序作业时间的差别非常小,几乎达到各工序的作业时间相同,进而实现生产线平衡。也就是说对生产的全部工序进行平均化,使各作业时间以尽可能相近的技术手段与方法来作业。

生产平衡的目的在于缩短生产一个构件预制及转运时间,降低生产投入成本;提高生产线的工作效率;减少工序间生产准备工作,减少施工生产的周期;改善生产线的平衡,提高作业工序稳定性和预制构件的质量;对改善后的工序流程进行实践,增加各工序之间衔接和对接效率。

3.2 生产平衡分析各项影响因素

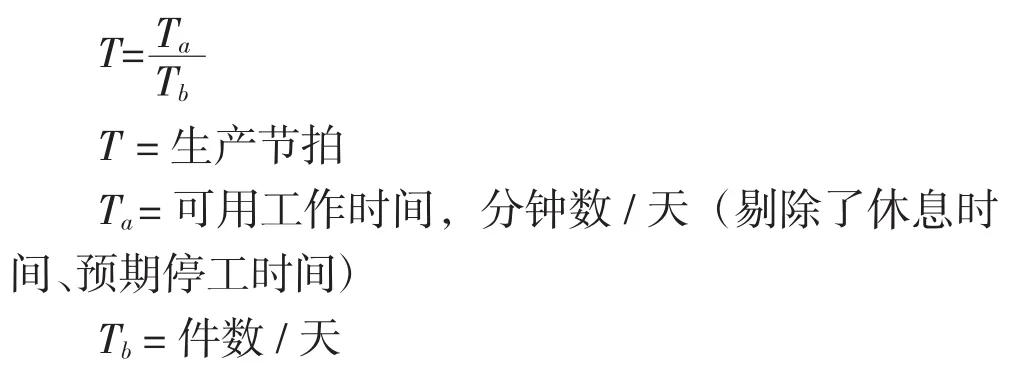

3.2.1 生产节拍

生产线节拍是指连续生产相同的两个产品之间的间隔时间,即指完成一个产品所需的平均时间。生产节拍是一种目标时间,是随需求量和需求期的变化而变化的,它决定了生产线的生产能力、生产速度和效率。

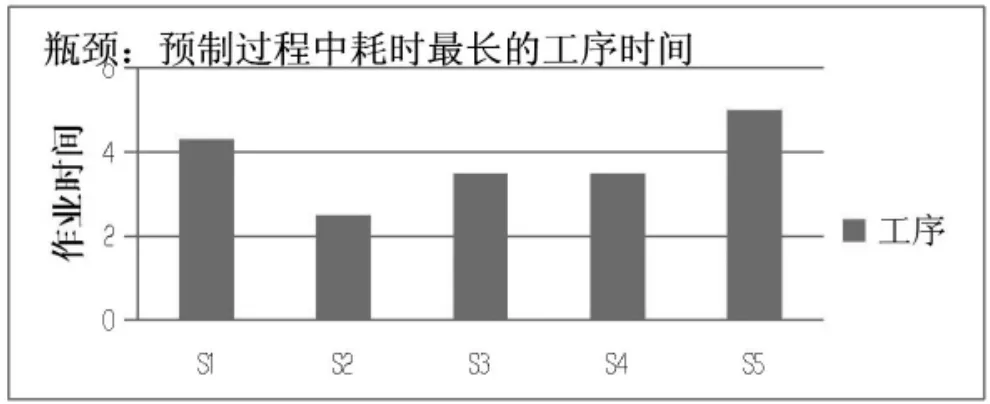

3.2.2 瓶颈时间

瓶颈时间是一个生产过程中最慢的工序时间,它不仅限制了整个生产线的生产速度,还影响了整体生产能力和效率。它是整个生产过程中制约生产速度的各个因素。如人员配备不足,设备发生故障,传输系统不通畅等问题,都有可能成为瓶颈。

3.3 生产线平衡的方法

生产线平衡问题是将所有工序作业,以使各个工序作业在节拍(即相邻两工序通过生产线尾端的间隔时间)内都处于繁忙状态,完成最多的操作量,从而使闲置时间最少。生产线平衡的核心就是——克服瓶颈。

图2 瓶颈时间示意图

在流线生产作业中,制约产能的是瓶颈工作,瓶颈出现使前工序产品无法流下去,后工序无产品可做,就会造成短暂的停止,从而降低产能。一条生产线上可能存在多个瓶颈,且是永远存在的。只有尽可能地使各工序处于最接近均衡的状态,达到产能和生产力的最大化。

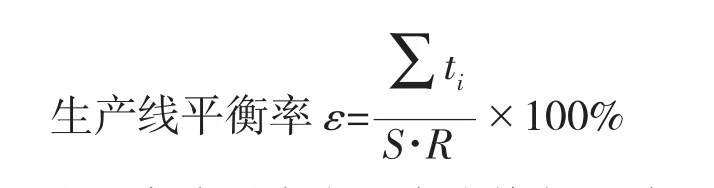

①生产线平衡率计算:t各工序工时之和÷(S瓶颈工序工时×R工序总数)×100%

②生产线平衡有很多改善方法,如5W1H提问技术方法、ECRS法则、工时测量法、程序分析和改善法、损失分析法、作业条件改善法。以ECRS法则为例进行说明:

①E(取消):首先考虑工序中有无可取消的。该工序可以取消而又不影响质量和进度,是最有效的改善。②C(合并):将两个或两个以上的工序变成一个。合并后可有效地消除重复现象,能取得较大的效果。当工序之间出现忙闲不均时,就需要对这些工序进行调整和合并。例如,混凝土布料和振动工序在一个工位上同时作业,即可合并一同作业。③R(重排):经过取消、合并后,可重组也称为替换。就是通过改变工作程序,使工作的先后顺序重新组合,以达到改善工作的目的。④S(简化):经过取消、合并、重排后的必要工作,再对该项工作进一步深入分析研究,使方法尽量地简化,以缩短作业时间,提高工作效率。

在实际的工作中要重复性的利用ECRS,不断优化-实践-分析-优化,来达到更高的生产效率。

4 生产线实例分析

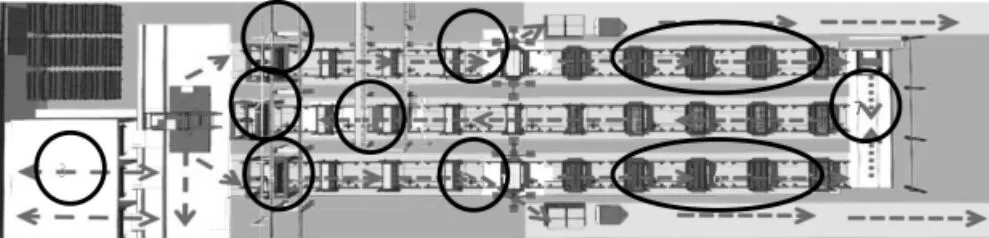

4.1 生产线体布局与人员配置图

采用输送辊道架标准节,配上工位及设备,电气液压系统和自动控制系统组成生产线。根据作业内容分为布料振捣工位①双层码垛工位②独立养护室③拆跺工位④拆模打磨和喷脱模剂工位⑤合模工位⑥及转运工位⑦,将各工序顺序排列出来,制作工艺流程图(如图3)。

图3 生产线布置图及工序流转示意图

4.2 具体各个工位的时间分析测量

对各个工序作业时间分别测量,共计测量三次,绘制图表(如图4),对其进行工序作业进行编制、汇总、平均,进行各个工序时间分析,绘制图表(如图5)。

图4 不同工位时间完成分析图

4.3 根据时间分析图表制定生产线平衡图表

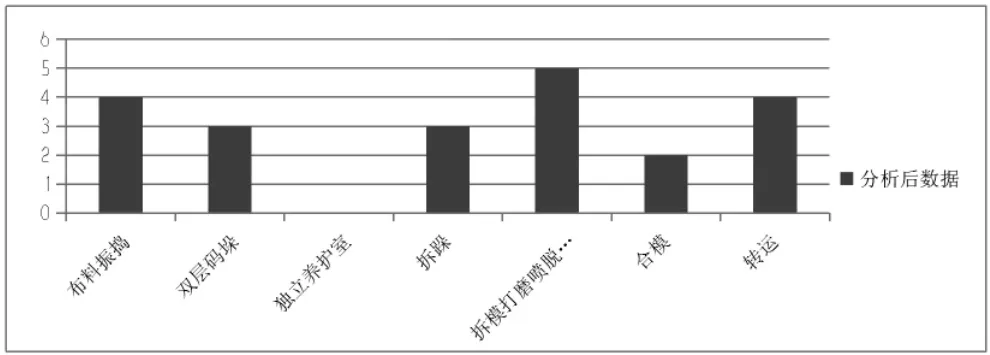

分析后重新绘制生产线平衡分析图表(如图5),各个工位调整后时间为布料振捣4分钟、双层码垛3分钟、独立养护室不占用生产线运转时间、拆跺3分钟、拆模打磨和喷脱模剂5分钟、合模2分钟、转运4分钟。

图5 分析后生产线平衡分析图

4.4 计算生产线平衡效率后进行分析改善

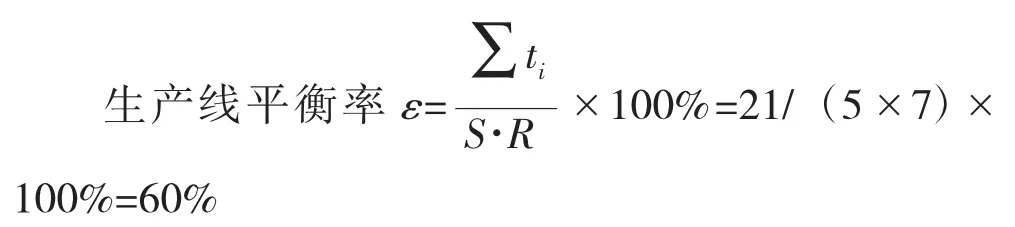

进行生产线平衡效率的计算:t各工序工时之和÷(S瓶颈工序工时×R工序总数)×100%

平衡率为60%说明生产线平衡损失,有40%的空闲时间,最空闲的是合模作业工序,故此生产线平衡要从生产时间较长和最短的工序进行入手。

采取ECRS方法分析,对时间长的工序分解,把部分作业分配到时间短的工序中去,养护室独立运转,不占用生产线作业时间。缩短作业时间,在养护室和生产线间增加自动转运设备。增加自动布料机、自动码垛机,提高运转速度。增加专业作业人员,提高技能水平。增加清理、喷脱模剂、合模工位的作业人员,提高生产效率。对时间短的工序进行整合或合并,将喷脱模剂工序与合模工序结合,增加最短作业工序的时间,提高生产线平衡率。

5 结语

自动化生产线技术是数字控制、工业机器和电子计算机等成组技术的应用,灵活性大,可实现多产品批量自动生产。通过前期设计,模拟工作流程,通过现代工业工程技术与数理统计,运筹学及系统工程等相支撑,模拟生产中可能出现的工况,对工序作业的逻辑关系进行分析、改善、调整,并择优选用合理的参数,实时调整。高速铁路预制构件生产平衡应用,解决构件生产过程中质量波动大、工序衔接不流畅、易损易坏、生产效率较低、投入成本大、施工组织粗放等突出问题,实现了施工工艺提升,从而降低了劳动成本,提高了生产效率,保证了构件生产质量。