装配式混凝土结构钢筋套筒灌浆连接质量控制

虞国宏,朱张峰 (海天建设集团有限公司,浙江 东阳 322100)

受限于我国当前建筑行业技术水平,目前推行的装配式混凝土结构沿用了国外“等同现浇”理念[1],并基本形成了基于钢筋套筒灌浆连接和钢筋浆锚搭接连接的结构技术体系[2-3]。与钢筋浆锚搭接连接相比,钢筋套筒灌浆连接由于传力机制相对简单、钢筋受力合理等力学性能优势,得到国际普遍认可,其应用不受钢筋直径、荷载形式、使用部位及结构高度等设计因素的限制,也成为我国相关标准的主要推荐方法。

1 传力机制

钢筋套筒灌浆连接技术适用于带肋钢筋,将连接钢筋伸入灌浆套筒中,并通过套筒预留注浆孔向套筒内腔灌注高强度、无收缩专用灌浆料,灌浆料硬化后将连接钢筋及套筒结合整体而形成钢筋连续传力接头。钢筋内力将通过灌浆料及灌浆套筒传递,套筒对灌浆料形成了有效约束,从而提高了灌浆料与钢筋以及灌浆料与套筒内壁之间的粘结性能,确保接头传力可靠。由于套筒内径与连接钢筋外径差较小,沿轴向钢筋位置偏差较小,因此,一般将该接头视为钢筋轴向直接传力,这也是普遍认为钢筋套筒灌浆连接优于钢筋浆锚搭接的重要原因。

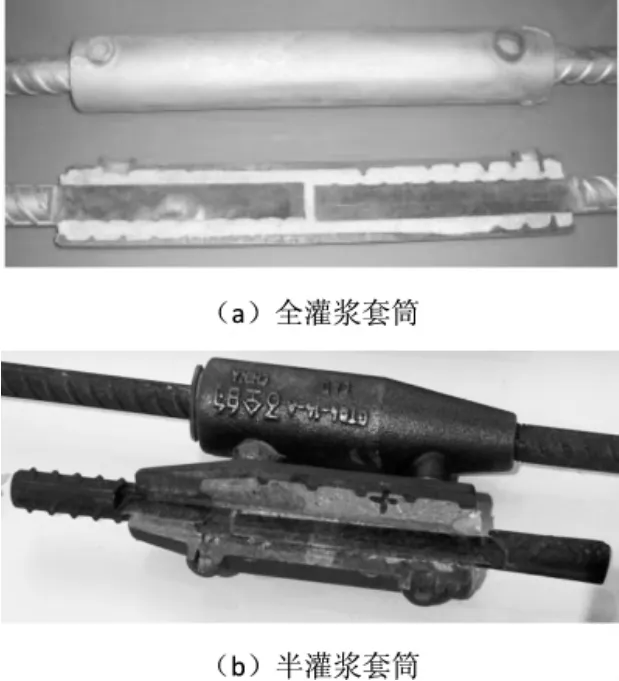

灌浆套筒按结构和两端连接方式可分为全灌浆套筒和半灌浆套筒,全灌浆套筒两端均采用套筒灌浆连接,半灌浆套筒一端采用套筒灌浆连接,另一端通常采用螺纹连接,其产品照片见图1。

图1 灌浆套筒产品照片

2 关键控制参数

根据钢筋套筒灌浆连接技术的传力机制,其质量控制的关键控制参数将包括钢筋锚固长度(螺纹连接长度)、灌浆料饱满度及灌浆料强度等。

2.1 钢筋锚固长度

对于套筒关键连接,根据现行行业标准《钢筋连接用灌浆套筒》(JG/T 398-2012)[4]的相关规定,钢筋锚固长度不宜小于插入钢筋公称直径的8倍。

对于半灌浆套筒的螺纹连接端,其钢筋丝头加工、单侧外露螺纹及拧紧扭矩等应符合现行行业标准《钢筋机械连接技术规程》(JGJ 107-2016)[5]的相关规定。

2.2 灌浆料饱满度

现行行业标准《钢筋套筒灌浆连接应用技术规程》(JGJ 355-2015)[6]要求灌浆应密实饱满,所有出浆口均应出浆。

2.3 灌浆料强度

现行行业标准《钢筋连接用套筒灌浆料》(JG/T 408-2013)[7]对灌浆料抗压强度要求为1d不低于35MPa、3d 不低于 60MPa、28d 不低于 85MPa。

3 当前存在问题及相关建议

通过广泛调研,将当前装配式混凝土结构工程中钢筋套筒灌浆连接质量问题大致总结为灌浆料材料质量、连接钢筋定位、灌浆饱满度及检测方法等几方面问题。

3.1 灌浆料质量问题

钢筋套筒灌浆连接技术对灌浆料抗压强度有较高的要求,而实际工程中往往会发生灌浆料检测试件抗压强度达不到规范要求,除灌浆料材料本身质量差或过期、错用座浆料或水泥砂浆、继续使用回收灌浆料外,为便于灌浆施工而随意增大水灰比是重要的原因。同时,灌浆料检测试件如果采用不合理的制作方法,如用塑质试模进行制作,也会对试件匀质性及稳定性造成影响,从而影响检测结果,往往造成试验数据离散性较大而被判定为“无效”。

建议:灌浆施工过程中严格控制灌浆料原材料来源与质量;按产品说明书及现场试配结果严格控制水料比;采用特制钢模制作灌浆料强度检测试件。

3.2 连接钢筋定位问题

钢筋套筒灌浆连接技术对连接钢筋的定位要求极其严格,这不仅影响现场施工中钢筋能否顺利插入套筒,也会影响钢筋的锚固长度。钢筋在套筒内部的调整空间一般仅有1cm左右,这对构件预制过程中套筒预埋定位及现场连接钢筋定位提出了极高的要求。一般情况下,套筒预埋由于在工厂进行,其位置偏差通常能满足规范要求,而现场连接钢筋往往由于叠合板现浇层施工厚度的精度控制不足以及施工过程中对连接钢筋的强烈扰动,导致连接钢筋的位置与长度与设计要求形成较大偏差,极大影响施工效率的同时,也造成了极大的安全隐患。

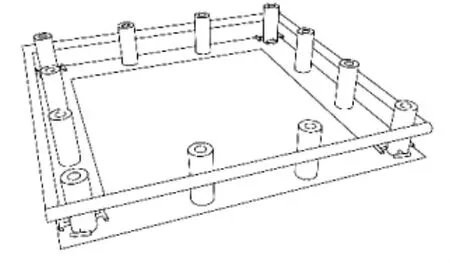

建议:预制工厂生产应严格控制套筒预埋的精度;现场连接钢筋应采用专门的钢筋定位工具,如图2所示,可制作由套管与钢箍组成的专用工具;现场施工过程中,应加强现场管控,严格控制叠合板现浇层施工厚度,加强工人对连接钢筋的保护意识,尽量减少对其扰动。

图2 钢筋定位工具

3.3 灌浆饱满度问题

当前我国灌浆施工工艺主要为连通腔灌浆及坐浆单点灌浆两种[8],由于其工艺特点不同,其灌浆饱满度的质量问题也有所区别,灌浆饱满度问题一般包括:灌浆持压时间不足,出浆孔一出浆即堵孔,造成后期灌浆料液面下沉;连通腔灌浆由于灌浆路径较长,灌浆料流动度有限,灌浆料无法很好地充盈各个套筒;单点灌浆由于坐浆厚度控制精度不足而造成座浆料进入套筒,影响灌浆料饱满度。

建议:严格控制灌浆持压时间,应在出浆口浆料呈稳定圆柱状形态流出时,方可堵孔;连通腔灌浆对于涉及到较长灌浆路径,如较长的剪力墙时,应合理设置分仓,分仓长度不超过1.5m[8];单点灌浆严格控制座浆厚度;采用必要的灌浆补偿措施,如框架柱灌浆工艺设计中即考虑在截面中部设置高位的观察孔,兼做观察及浆料回流补偿用,剪力墙可在灌浆施工过程中设置高位灌浆漏斗[8]等。

3.4 灌浆饱满度检测问题

灌浆施工属于隐蔽工程,而如何对其检测一直是行业面临的技术瓶颈问题。上海市《装配整体式混凝土建筑检测技术标准》(DG/TJ 08-2252-2018)系统提出了预埋钢丝法、预埋传感器法及X射线法等非破损法对灌浆饱满度进行检测,江苏省普遍实行原位取出法(现场将套筒周边混凝土凿除后,将套筒及连接钢筋从结构中截取出来,做接头抗拉强度试验,并将套筒通过线切割一剖为二,观察测量其饱满度及锚固长度)。通过调研发现,非破损法虽对结构无影响,但由于工艺复杂、造价问题等,不易施行;而原位取出法由于对结构造成较大损伤,后期修复及对结构性能的影响评估均较为复杂。

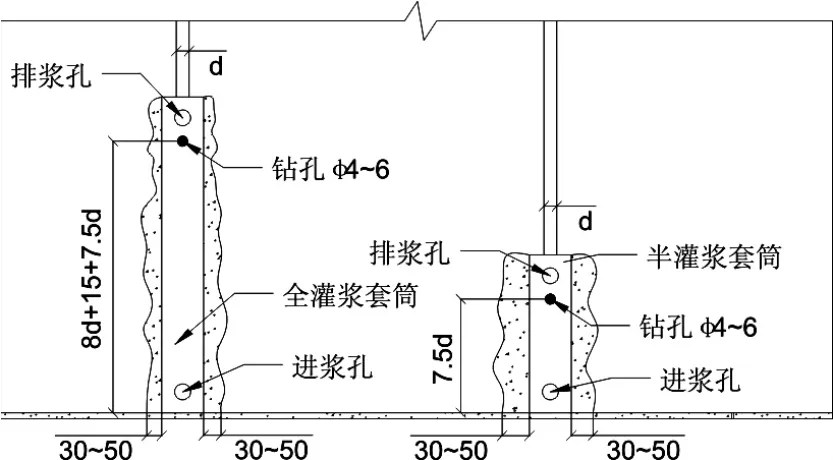

建议:修正当前片面追求灌浆饱满度能检测的单一思维,在加强过程控制的基础上,采用对结构影响有限且简单易行的检测方法,如套筒局部破损检测方法(见图3),即在套筒上按一定位置要求局部钻小孔,肉眼观察灌浆料的充实高度,判断其锚固长度。

图3 局部钻孔检测方法[9]

4 结语

钢筋套筒灌浆连接质量由灌浆料质量、钢筋锚固长度及灌浆饱满度等因素共同确定,对其施工全过程的工艺质量要求提出了较高要求,而由于其接头构造自身的特点,现有检测方法对其适用性值得商榷。通过本文分析,建议对钢筋套筒灌浆连接施工,应重点加强施工全过程的工艺质量控制,如灌浆料的拌合、压力灌浆过程等,而不能仅仅着眼于强调“事后检测”的不能落地的各种检测方法的研发。