分析涂装生产线的节能减排技术

钱路燕,马辉,潘国峰

(中国联合工程有限公司,杭州310051)

1 引言

在“中国制造2025”的时代背景下,资源的过度消耗和环境污染问题已经引起了政府和社会的广泛关注。作为有机废气VOC 排放大户的涂装行业,其粗放型建设模式对能源等资源消耗巨大,环境污染甚为严重。据有关资料记载,我国的VOC 产量和CO2的排放量成倍的高于发达国家水平[1]。涂装车间作为汽车整车工厂的4 大车间之一,其能源消耗占到总能耗的55%[2],废气、废水排放量占到总排量的80%以上。由此可见,作为工业发展重要环节的涂装行业必将成为节能减排的排头兵,走“绿色涂装车间”的发展转型之路。

2 涂装车间的能耗情况及VOC 排放标准

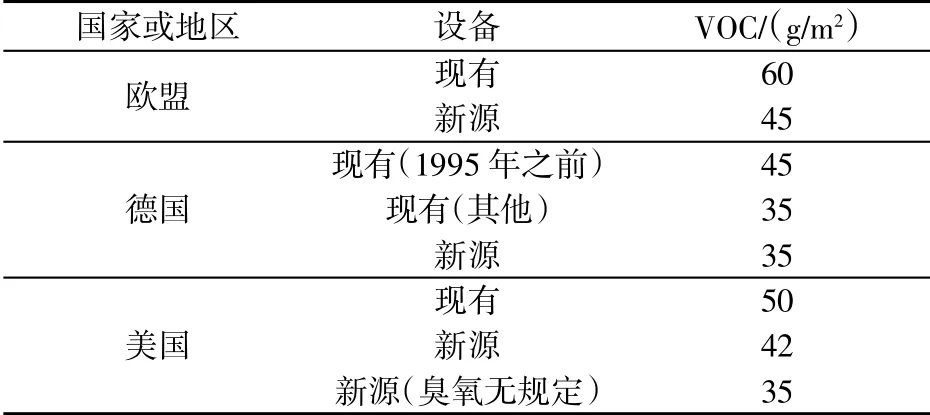

一般整车生产主要包括冲压、焊接、涂装和总装4 大车间。不同整车的涂装工艺虽各有特点,但大都有前处理、电泳、PVC、底漆、色漆、清漆、烘干强冷等工艺,在这些工艺过程中,需要消耗大量的水、电、天然气、蒸汽等能源,产生大量的VOC排放。其中,国外对汽车涂装线的VOC 法规[3]如表1 所示。

表1 国际上汽车涂装车间VOC 排放量限值

国内在2006 年国家环保总局颁布了HJ/T 293—2006《清洁生产标准汽车制造业(涂装)》,首次对涂装行业的VOC 排放设置了限值,各个省份也相继出台了一些地方法规,进一步推动了环保措施的落实。为更好地满足环保标准的要求,本文从工艺、设备角度介绍了部分涂装节能减排技术,同时,进一步探讨关键技术的研究方向。

3 涂装工艺改进

传统的前处理工艺采用的是磷化技术,但它具有能耗高、磷镍锰重金属污染严重等缺点,所以,近年来,硅烷化技术、氧化锆转化膜技术作为新一代环保型前处理工艺技术迅速发展。氧化锆转化膜技术处理主要是在氟锆酸溶液里,金属表面凝聚沉积转化成一种纳米氧化锆陶瓷膜涂层,它具有工艺简短、成膜快、环保、质量稳定等优点。

硅烷化处理技术[4]是在金属表面吸附1 层超薄的三维网状结构的硅烷膜,同时形成Si-O-Me 共价键,它具有处理时间短、膜薄、沉渣少、无需表调钝化工艺等特点。硅烷化技术的废液无磷无重金属,可以降低传统磷化工艺的生产成本。但是,相比于磷化技术,硅烷工艺对工件以及其他设备的要求更加苛刻,例如,工件在硅烷之前必须打磨除锈干净,否则,会影响处理效果,而磷化则未必;工件在硅烷水洗之后需要尽快烘干,否则,容易产生反锈等情况。

4 涂装设备改进

4.1 喷漆室方面的节能减排技术

4.1.1 干式喷漆室的应用

干式喷漆室是采用干式漆雾捕集装置来处理喷漆室的漆雾,它与湿式喷漆室相比,具有无需处理废水、耗电少、不产生恶臭等优点。奥地利的一家公司开发出了一种经济、高效、灵活的干式漆雾捕集装置,如图1 所示。该装置具有以下优点:(1)环保节能降低成本;(2)漆雾吸附性能强,二次过滤使用时的吸附率达90%;(3)符合人机工程学要求,使喷漆室区域的噪声降低15~20dB;(4)柔性化性能好,适用于所有油漆种类及大多数胶水材料;(5)操作简单,可根据设计需要集成不同尺寸的模块小车。

图1 Edrizzi 过滤纸箱

4.1.2 废气处理技术的应用

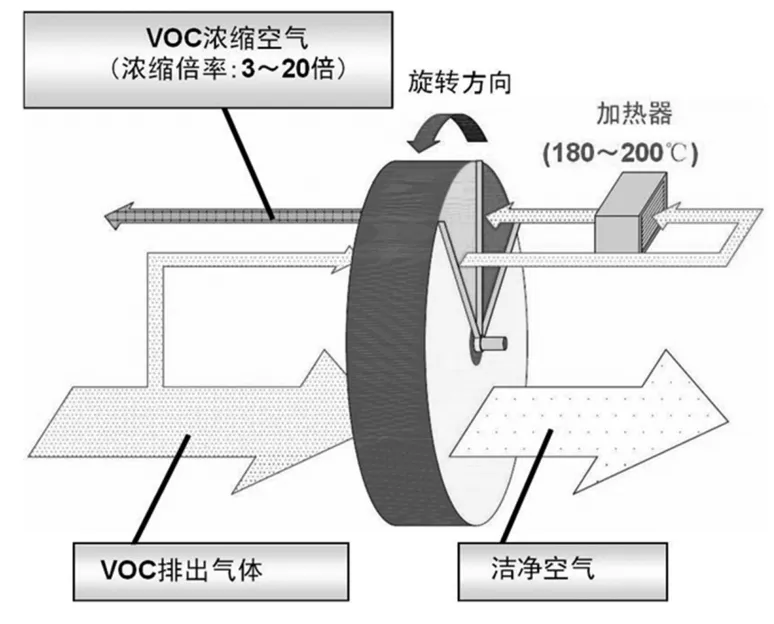

喷漆室废气具有风量大、浓度低的特点,若直接采用燃烧处理,成本较高,一般先采用吸附法浓缩成高浓度的气体,再采用高温焚烧氧化处理。目前,吸附材料有沸石转轮和活性炭2 种。

沸石转轮的工作原理[5]是:喷漆室废气经多层过滤到达沸石转轮浓缩,VOC 被吸附后的气体可达标直排;经一段时间吸附后,转轮达到饱和状态,可由220℃的气流进行脱附,此时脱附出来的VOC 浓度提至原先的3~20 倍,再将其送到蓄热式焚烧炉RTO 进行高温焚烧,最终形成洁净气体排放至大气,如图2 所示。经沸石转轮系统后的废气VOC 处理效率能达到90%~95%,浓缩后的高浓度VOC 废气经蓄热式焚烧炉RTO处理后,VOC 处理效率能达到98%以上。但是,整套设备的造价比较高,这是沸石转轮普及受限的一大因素。

图2 沸石转轮吸附脱附示意图

活性炭吸附的工作原理是将喷漆室废气经过滤装置后,达到活性炭装置的固体颗粒物洁净要求,然后再进入活性炭装置,使VOC 与活性炭充分接触,利用活性炭对有机物质的强吸附性能将废气净化,最后达标排放。吸附一段时间后达到饱和,此时对活性炭进行脱附再生,脱附出来的气体通过催化燃烧装置燃烧生成二氧化碳、水和部分的热量。

4.2 烘干室方面的节能减排技术

烘干室设计合理选用烘干方式(对流、辐射加热或者2 者混合形式),可以达到事半功倍的效果。比如,采用分段加热的方式,前部分(约1/3 室体)采用红外线辐射加热的形式,后部分采用热风循环加热,如此便加快了工件的升温速度,缩短了室体长度,节约能耗,还解决了因链速加快、漆膜固化不良而影响涂层质量的问题。但是,红外线加热对工件有一定的要求,例如,叉车的桥箱工件经过80℃红外加热后,制动拉线的橡胶材料变软,因此,并不适合采用红外线加热。

4.3 强冷室方面的节能减排技术

强冷室设计按照输送运行的方向,依次划分为2 个及以上数量的区域:高温排风冷却段、循环风冷却段(N 段或省略,根据需要设计)、低温新风冷却段(冷水制冷),即新风与输送的方向互逆。这是由于工件刚进入强冷室时温度比较高,若直接采用冷却后的新风降温,工件会有骤冷变形的风险,所以,先将室外的新风经过滤、冷却降温,送至强冷室的最后一段冷却区,对已降温的工件进行充分冷却,接着再依次“逆行”进入强冷室中间区段,循环对工件进行降温,最后达到强冷室的第一段后排出。这种逐级降温的强冷模式不仅降低了工件的冷热变形,还可达到节能环保的效果。

5 数字化设计技术的应用

随着计算机数字化技术的发展,现有涂装车间的布局与设计可以寻求到更短周期、更低成本、更高质量的解决方案。数字化设计技术可以提供三维可视化规划平台、工艺仿真平台和流程分析平台,为产品制造提供全套的虚拟制造技术支持。它相比于传统设计有如下优点:

1)借助Inventor、3ds Max 等软件的实时可视化功能,可以形象地展示涂装工艺过程,更好地满足客户需求,便于促进决策者更快地做出决定。

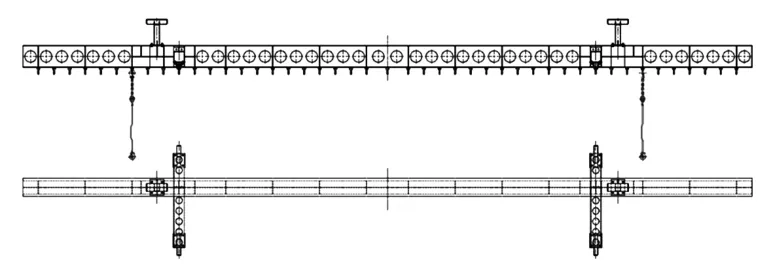

2)借助有限元分析功能,可以做到设计的“有理有据”,实现设备的优化设计以及复杂模型的受力分析,充分结合软件发挥竞争优势。例如,某项目中吊具的性能优化和轻量化设计,采用传统方法设计的吊具主梁需要长16.3m 的H 型钢400mm×300mm,1.7t/挂,通过有限元分析计算[6],在确保吊具强度和刚度的前提下,将吊具轻量化减至0.9t/挂(见图3、图4),结合8min 的节拍,烘干室单位时间内可少加热6t 的金属材料,同时也减轻了整个生产线输送钢构的负担,使整个生产线设计实现了高效率、低能耗、降低运行成本的目标。

图3 吊具轻量化前

图4 吊具轻量化后

3)数字化设计的“碰撞检查”技术能够在设计阶段快速准确地查找出有碰撞的管线或设备,及早地发现错误,例如,风管、输送装置等与原有厂房之间、管路与管路之间的干涉性检查,可以避免让错误进入现场并造成代价高昂的现场更改返工。

4)数字化设计提供的并行设计工具和平台,可实现不同专业(输送、抛丸、前处理、烘干、喷粉、电气)之间的协同工作和信息交互,利用团队的整体力量来提高工作效率和质量,缩短设计时间。

5)使用数字化设计技术进行精准建模,借助参数化变更管理,实时确保不同模型之间关联参数的同时更新,提高了协调一致性及设计效率,实现了智能设计。

6)使用数字化技术可以便捷地统计设备材料、外购件等的工程量以及对供应商相关信息的管理,避免了人工统计既费时又出现错误等问题。

6 结语

涂装车间系整车制造过程中的能耗大户。本文针对涂装车间的工艺、设备等方面的关键性节能减排技术进行了分析与研究,为涂装车间的节能减排问题提出了一种更快、更准确、更低成本、高质量的解决方案——数字化设计技术,它是涂装车间设计较有前景的发展方向。