煤矿钢丝绳在线无损检测平台的模拟设计及实验研究

田 劼,朱朴凡,孟国营,宋 姗,胡耀松

(中国矿业大学(北京) 机电与信息工程学院,北京 100083)

在矿山生产中,钢丝绳处于不可或缺的地位,并且由于工作环境的多样性与特殊性,其安全性能备受各方关注,钢丝绳在线无损探伤技术及其配套设备的设计研究也就处于十分重要的地位[1,2]。国外开发的钢丝绳无损探伤原理及其配套实验平台有英国Taylor和Caesy的声发射检测、德国威斯特伐利亚采矿联合会运输工程和材料技术研究所的光学检测、美国Kwun和Burkhardt的振动检测、日本的超声波检测等,但是在国内却缺乏可靠的探伤技术与配套设备。目前公认最为有效的方法是电磁检测法,特别是基于霍尔元件的聚磁检测[3,4]。目前国内对其开发的相应的实验平台有北京工业大学设计的钢丝绳故障检测平台,其结构简单、安装方便、易于操作;百克特公司开发的矿用钢丝绳无损检测实验台,该平台结构简单、低速运转过程平稳性较好。

为使设计方案能够满足设计要求,本文通过利用ADAMS运动学仿真模块对多个设计方案模拟多种实际工作环境进行运动学仿真,从而得到一系列速度、力矩等实时变化数据,对方案本身及其仿真数据进行后期综合对比分析,并进行一系列改进,在保证实验平台的稳定性、准确性、适应性的前提下,进一步优化整体平台,使其具备更好的操作性与适用性。

1 矿用钢丝绳在线无损探伤实验台设计

1.1 设计要求

无损探伤实验采用径向多回路励磁检测法,通过永磁体对工作状态下的钢丝绳进行磁化,之后通过检测元件实时检测钢丝绳磁场变化,继而分辨钢丝绳的损伤类型与损伤程度[5-8]。为保证实验能够较为真实的模拟实际钢丝绳工作环境,并且能够提供较高的稳定性与适用性,提出以下三点设计要求:

1)尺寸要求:长度不超过3600mm,高度大约1800mm,宽度不超过1500mm。

2)稳定性要求:为保证能够较为真实的模拟实际矿用钢丝绳工作环境,要求钢丝绳能够张紧并且平稳运转。

3)速度可调要求:钢丝绳运转速度可调,调节范围为0~10m/s。

1.2 钢丝绳探伤实验台设计

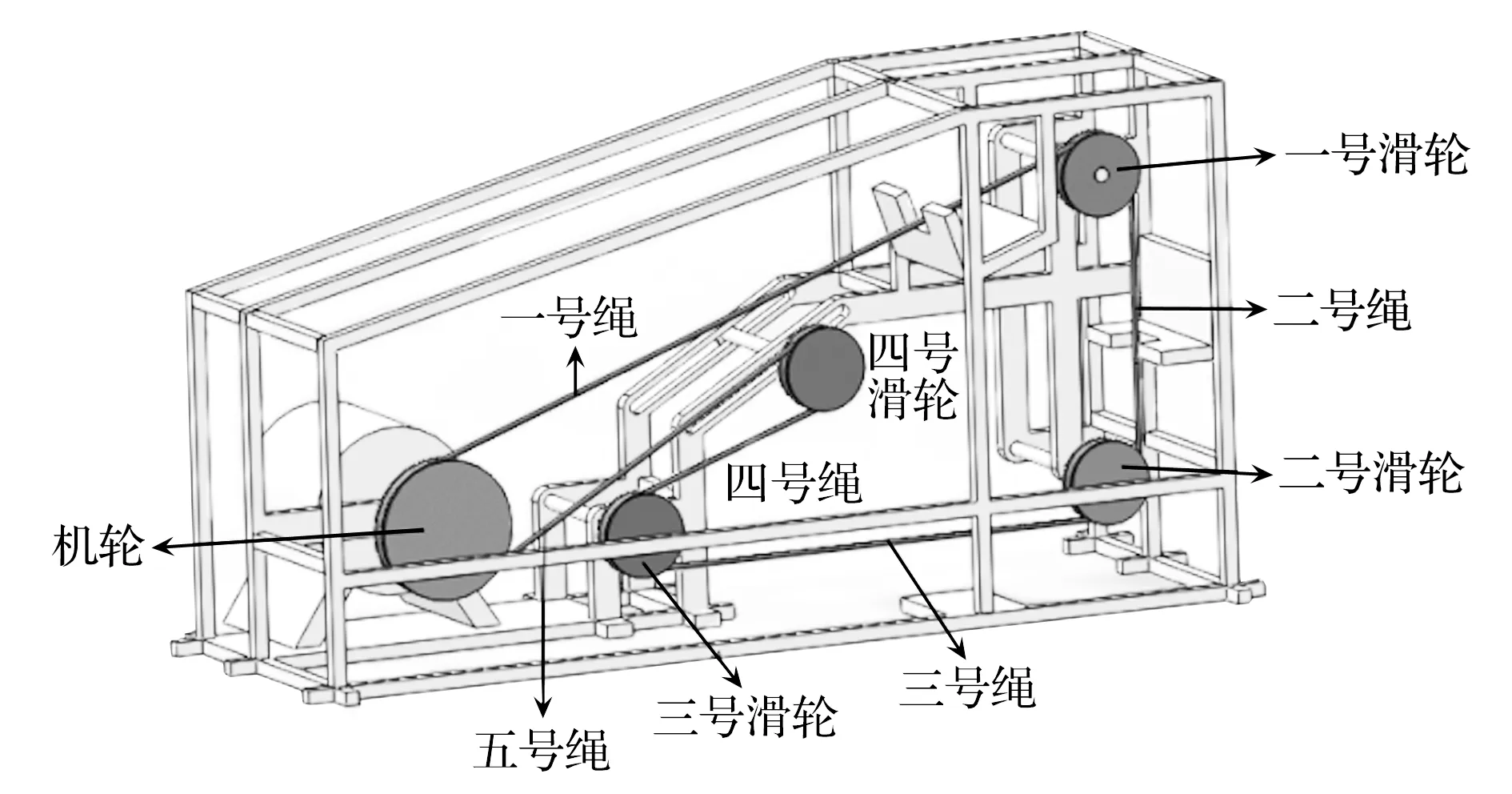

对钢丝绳探伤实验台进行初步设计如图1所示。

图1 初步设计方案

分析初步设计方案,总结其特点:①简化了构件数量,便于安装使用;②保证了机轮处与钢丝绳之间有较大包角,提高了可靠性与稳定性;③进一步简化了张紧装置,使安装固定更加方便简单;④底部滑轮与机轮距离较大,实验可能出现抖动,影响实验精度;⑤探伤仪摆放位置单一,检测位置单一,探伤实验数据不够全面。

针对初步设计方案特点提出钢丝绳探伤实验台改进设计方案如图2所示。

图2 改进设计方案

整体机架采用铝合金材料制造加工,机轮、滑轮和轮轴均采用钢材料,选用三相异步电动机配合调速器作为动力源,整体长度确定为3600mm、高度1800mm、宽度1300mm,机轮直径500mm,滑轮直径300mm,厚度均为80mm,进一步完善了其适应性、稳定性和准确性,有以下优点:①进一步简化其内部结构,将张紧轮减少至一个,通过调节导轨实现张紧;②创新式的加入三个探伤平台,可以模拟多种探伤工况:水平探伤、竖直探伤和倾斜探伤(水平无极牵引、竖井提升和斜井提升等实际工作场合)[9,10];③底部增添钢制底座,加强实验过程的稳定性。

2 仿真及数据分析

2.1 Adams软件仿真

探伤实验是通过电机带动机轮转动,继而使得钢丝绳以一定的速度运转,然后通过位于探伤平台上的探伤仪完成检测工作。由于要求能够获得多种随着实验进行不断变化的实时参数(不同段速度、受力和扭矩等),并且要对各个实时参数进行横向对比和综合分析对比,普通力学仿真分析所得到的数据无法满足需求,所以选取偏向于运动学分析的Adams软件进行仿真分析。

通过SolidWorks软件建模后导入Adams软件仿真[11-13]。导入后通过添加绳索模块模拟钢丝绳缠绕状态(钢丝绳选取6×19,直径30mm的矿用钢丝绳),根据实际状况设置滑轮与钢丝绳接触面参数以及附加钢制材料实际参数(杨氏模量206GPa、泊松比0.31、密度7.85g/m3),设置机架底面与地面的固定副联接、添加各个构件之间实际连接状态(螺丝螺母固定、三脚架固定等)以及附加铝合金材料实际参数(杨氏模量72GPa、泊松比0.33、密度2.81g/m3),对钢丝绳施加100N的初始负载模拟钢丝绳张紧工作状态,并施加标准重力9.8m/s2模拟真实工作环境,最后在机轮轴处添加2293d/min(钢丝绳运转速度10m/s)的转动动力进行5s模拟仿真[14,15]。

2.2 数据处理

根据前期分析对比,对初步方案和改进方案进行仿真数据横向对比,并对其结果进行处理分析[16-20]。

2.2.1 初步方案仿真数据处理

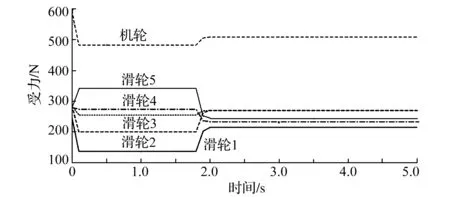

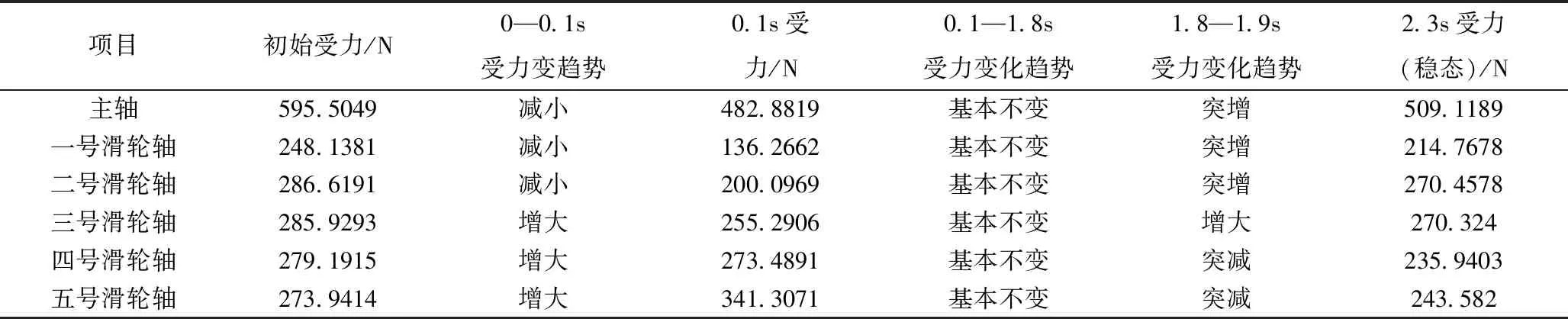

由于在机轮与滑轮的转动过程中主要受力点在于各个轮轴上,所以对于受力主要分析轮轴点的实时受力变化如图3所示;钢丝绳间的实时受力变化如图4所示;机轮处所受实时扭矩变化如图5所示。

图3 初步方案轮轴受力

钢丝绳初始受力均为附加的张紧力100N,在0.1s时一号减小至2.8009N、二号减小至37.0452N、三号减小至71.4427N、四号增加至105.8412N、五号增加至140.0905N、六号增加至174.4253N;0.1—0.8s基本保持不变;在2.3s时回归稳态100.002N。机轮轴处附加2293d/min转动动力,轮轴受力数据处理见表1。

图4 初步方案钢丝绳受力

图5 初步方案主轴扭矩

表1 初步方案轮轴受力数据

2.2.2 改进方案仿真数据处理

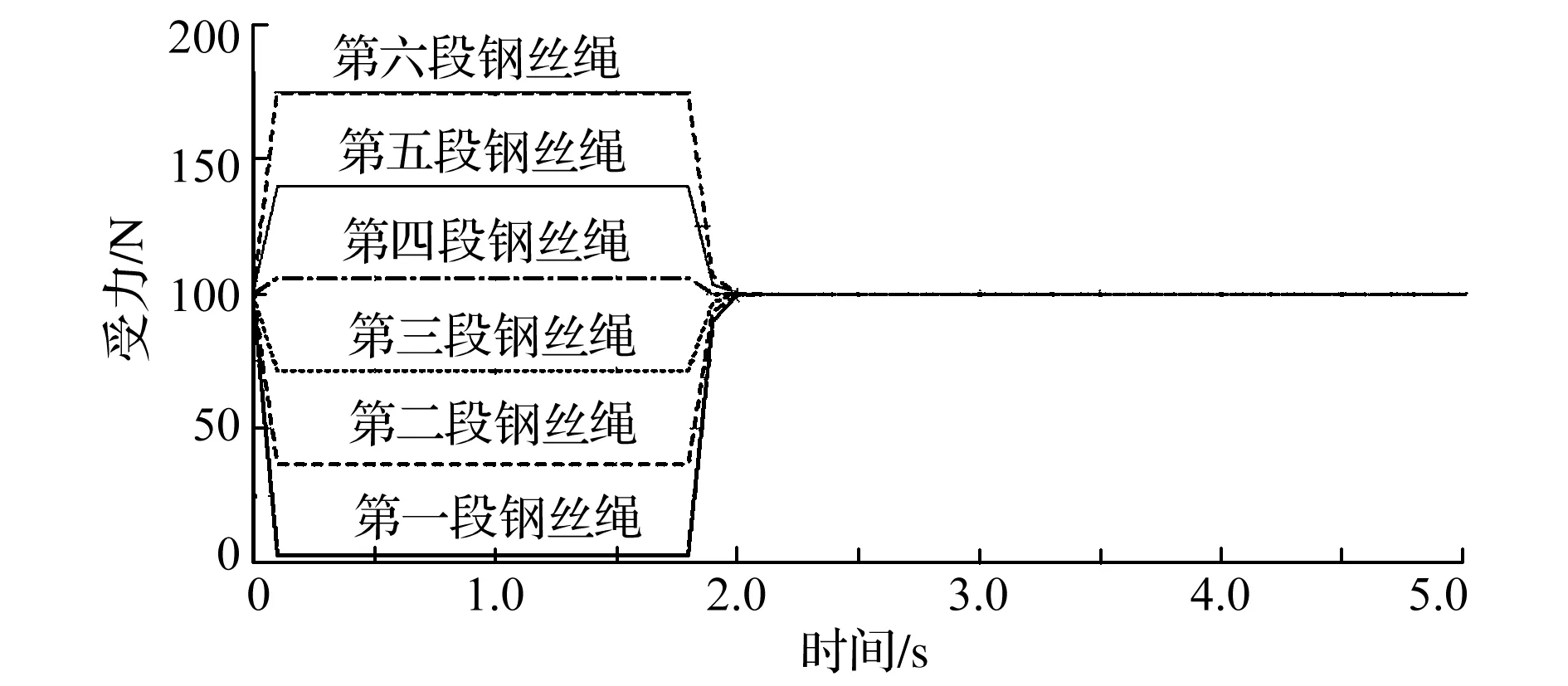

改进方案主轴处的实时受力变化如图6所示;钢丝绳间的实时受力变化如图7所示;机轮处所受实时扭矩变化如图8所示。

图6 改进方案轮轴受力

图7 改进方案钢丝绳受力

钢丝绳初始受力均为附加的张紧力100N,在0.1s时一号减小至6.8943N、二号减小至25.2357N、三号减小至66.9352N、四号增加至190.8188N、五号增加至314.665N;0.1—0.5s时基本维持不变;0.5—1.4s逐渐回归稳态;在1.7s时到达稳态100.001N。机轮轴处附加2293d/min转动动力,轮轴受力数据处理见表2。

表2 改进方案轮轴受力数据

图8 改进方案主轴扭矩

在调节张紧力的过程中钢丝绳与机轮的包角可以始终保持在200°左右、与一号滑轮包角在100°左右、与二号滑轮包角在90°左右、与三号滑轮包角在100°左右、与四号滑轮包角在180°左右,可以保证在传动过程中不会出现打滑现象。

3 方案对比与数据分析

3.1 方案对比

从受力、扭矩等方面对初步方案与改进方案的仿真数据进行对比:

1)轮轴受力:初步方案中各个轮轴受力变化不论增大还是减小均为突变,而且从初始到稳态的时间较长。相比初步方案,改进方案轮轴受力变化大部分为渐变,并且从初始到稳态的时间较短。

2)钢丝绳受力:相比初步方案,改进方案大部分受力变化较为缓和。

3)主轴扭矩:由于动力源于机轮主轴,所以主轴受扭矩影响较大。初步方案主轴扭矩变化频繁、抖动幅度较大、抖动时间持续整个仿真过程,并且随着仿真时间增加,抖动幅度也越来越大。改进方案中机轮主轴整体所受扭矩较为稳定,仅在0.5—1.4s处发生较大变化并迅速恢复平稳。

4)对于初步方案的第一段钢丝绳受力来说,变化阶段最小拉力处仅为2.8009N,拉力过小有可能导致第一段钢丝绳在这段时间内过于松弛,使得钢丝绳在实验中容易出现抖动不稳定。

综上所述,通过受力、扭矩等参数对比分析发现:相比初步方案,改进方案受力均匀、受力变化幅度较小、所受扭矩较为稳定,有利于轮轴寿命和实验台的稳定性与准确性。

3.2 改进方案数据分析

根据模拟仿真所得数据,各轮轴和各段钢丝绳均在前期均出现不同的变化,并且变化时间与机轮速度变化时间相对应,是因为在转动初始,由于机轮、滑轮和钢丝绳之间的速度差较大,机轮、滑轮与钢丝绳之间的摩擦力就会逐渐增大,轮轴受扭矩逐渐增大;当钢丝绳达到一定速度之后,机轮、滑轮与钢丝绳之间的摩擦力便会逐渐减小,并且轮轴扭矩也会逐渐减小;当钢丝绳到达稳态速度时,机轮、滑轮与钢丝绳速度基本持平,摩擦力接近零,轮轴受力到达稳态,扭矩变化也接近平稳。对于二号轮轴和三号轮轴来说,之所以会产生小幅震动,是因为二号轮轴和三号轮轴距离动力源较远,受到来自相邻滑轮传递的力的变化较小,所以出现小幅震动并且最终在相同的时间到达稳态。

对仿真各段钢丝绳受力情况进行分析,当机轮顺时针转动时,对于一号绳左端相当于减少张紧力,所以受力减小;对于二号绳在上端放松张紧力,在下端受到拉力,但是由于位置原因,上端对其受力影响较大,所以受力减小,且幅度比一号绳小;对于三号绳在右端放松张紧力,在左端受拉力,但右端对其受力影响较大,所以受力减小,且幅度比二号绳小;对于四号绳在上端受拉力,在下端放松张紧力,但上端对其受力影响较大,所以受力增大;对于五号绳左端靠近机轮,相当于增加拉力,所以受力增大,并且幅度比四号绳大。

4 实验台搭建与实验结果

根据改进方案进行钢丝绳无损探伤实验台实物搭建,连接处采用三角铁与螺母配合固定,为便于安装搭建,均采用标准件安装,搭建完成后进行一系列探伤实验考察实验过程的实际情况。如图9所示。

图9 无损探伤实验台

通过调节四号滑轮施加张紧力,启动电机,钢丝绳无打滑现象,运转正常,达到稳定探伤实验速度时,实验台各部分受力较为稳定,整体运转平稳,无明显抖动、变形等不适用情况,钢丝绳在水平段上下抖动误差约2mm左右,在垂直段上下抖动误差约2mm左右,在倾斜段上下抖动误差约5mm左右,探伤仪输送信号稳定正常,输送波形平稳连续,达到实验精度需求。

在钢丝绳定点处加工一断丝损伤,缺口长度约15mm、宽约5mm、深度约7mm、断丝约7根,并且为模拟真实工作环境,在钢丝绳上人为添加了煤屑、铁屑、油污等杂质,在水平段搭建探伤仪进行探伤实验,并通过示波器进行初步数据样本采集。

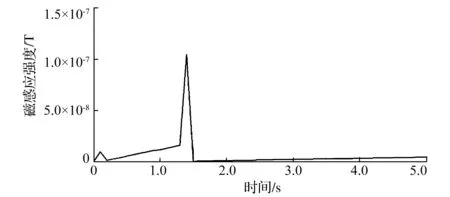

为避免由损伤位置以及其他噪音干扰造成的误差影响实验结论,故在钢丝绳上下设置两处检测点,同时对断丝处进行探伤,所得数据可在示波器上显示。

对实验数据处理发现,正常段钢丝绳运转过程中,示波器电压值变化较小,示波器显示波形较为平稳,数值基本维持不变,电压波形出现一定谐波,并且成周期性变化,数值基本维持不变。当探伤仪检测到损伤段时,电压值出现骤变,变化幅度接近1V,电压波形也出现抖动,谐波同样成周期性变化。

综合分析所得数据,在正常段探伤过程中电压值出现小幅变化主要原因有:①钢丝绳运转过程中会出现不可避免的小幅抖动;②钢丝绳本身在制造过程中无法保证每单位钢丝绳能够完全相同;③在钢丝绳上所添加的导磁金属杂屑会引入一定噪音。

在损伤段,探头检测伏值发生突变,双通路探伤时,两探头也在同一定点发生伏值突变,这是由于钢丝绳结构受损,在损伤处产生漏磁现象,通过霍尔元件引起电压值骤变。双通路检测时两探头伏值变化之所以有差异,是应为两摊头与损伤点的相对位置不同,故而所测磁场强度不同造成的。在实验过程中所产生的谐波应来源于实验过程中所用恒流源、电路元件等,故而成周期性变化。

5 结 论

本文设计加工的矿用钢丝绳在线无损检测平台能够提供较为稳定的探伤实验工作环境,能够较为全面的模拟模拟矿用钢丝绳真实工作环境,实验所得数据稳定准确,并得出以下结论:

1)设计方案在初始时受力、速度、扭矩等参数变化较为频繁,但是变化幅度不大,在2s之内便会回归基本稳态,之后基本维持平稳。

2)机轮与一号滑轮之间距离较远,第一段钢丝绳的长度较长,在转动初始时第一段钢丝绳所受张紧力较小,为不影响实验的稳定性与准确性,在实验前施加的张紧力不应过小。

3)改进方案结构简单,安装、固定、使用方便有效,拥有较高的稳定性与全面性,改进了现已开发实验平台的模拟实际探伤状况单一、不适应高速运转等缺陷。

4)探伤实验过程中,示波器显示波形较为平稳,能够准确检测出损伤段波形变化,重复实验所得实验结果接近相同,外部引入噪音影响较小。