柔性件装配偏差的有限元分析

魏建军,范 真,徐旭松

(江苏理工学院机械工程学院,江苏 常州 213001)

1 引言

随着制造业的发展,柔性件被广泛应用于汽车、航空航天、高速列车、仪器仪表等行业,其装配精度直接影响到产品的质量[1]。柔性件的装配误差是产品装配质量诊断与控制的一个关键问题,引起了工业界的普遍重视[2]。因此,国内外科技工作者针对柔性件装配偏差问题做了大量的研究。文献[3]根据实际的生产数据,建立了线性回归模型,以此来计算汽车部件的装配偏差,结果表明“针对刚性件偏差累积计算的原来方法已不适用于柔性件装配”。文献[4-5]根据影响系数法,通过有限元方法来计算柔性金属件的装配公差。随后,根据柔性件的装配类型,建立了复杂变形钣金件机械变形仿真模型,并进行装配累积偏差分析。文献[6]根据“N-2-1”定位方式对薄板件进行定位,减少柔性件在法向方向上的变形。

以上文献研究内容并未针对曲面薄板件进行装配偏差分析,分析方法是否还能适用于曲面薄板件?也未考虑焊点的个数对装配的影响,并且计算量大,误差相对比较大。在“N-2-1”定位方式下,利用影响系数法和MATLAB软件对曲面薄板件进行装配偏差分析,利用CATIA中的变形装配件公差分析模块TAA(Tolerance Analysis of Deformable Assembly)模拟焊接装配偏差累积,并进行有限元分析,分析焊接点的个数对装配偏差的影响。

2 柔性件装配

2.1 柔性件装配方式

柔性金属薄板连接装配正常采用焊接或铆接方式,从工艺角度出发,设计时需在接头处保留一定的重叠区域称之为配合区[7]。柔性金属薄板之间的装配连接方式主要有搭接、对接和角接,其中最为常见的连接方式为搭接和对接。由于搭接方式可以在水平方向上滑动,在装配过程中,只要对搭接的接头进行微调,这样就可以补偿偏差,所以在装配过程中尽量选择搭接方式,可以利用“N-2-1”定位方式来保证精度。

2.2 “N-2-1”定位

柔性件焊接定位方式与刚性件装配定位方式有很大区别,它不仅需要定位准确,还要考虑柔性件易变形和装配时易产生偏差的特点。柔性件的“N-2-1”定位是指:N(N≥3)个定位点置于第一基准面,2个定位点置于第二基准面,1个定位点放置在第三基准面上,用此来约束柔性件的运动自由度。在柔性件焊接过程中,柔性件的法向变形是引起柔性件偏差主要原因,同时亦不能忽略自重引起的偏差。因此,柔性件的定位系统应该在第一基准面上设置定位点数多于3个,尽可能地提高法向刚度,减少法向变形;而在第二、第三基准面,定位点数为2个或1个即可满足定位要求。定位时,应防止同时在正/反两侧放置定位点,其原因是在装配焊接时微小几何缺陷、热变形挤压等都会引起弯曲变形,产生偏差。一块(160×80×1)mm 的薄板的“6-2-1”定位方案,如图1所示。

图1 薄板的“6-2-1”定位Fig.1“6-2-1”Positioning of A Sheet Metal

3 柔性件装配分析

3.1 柔性件装配偏差分析

柔性薄板件与刚性件不同,柔性件装配变化不能简单通过几何或运动关系来验证。因此,文献[4-6]提出了影响系数法,该模型通过引入影响系数,建立装配偏差与零件偏差之间的线性关系。它假设夹紧力使得变形后的柔性件恢复到名义位置,且在装配过程中,夹紧力保持不变。同时,此方法假设在装夹中柔性件不产生任何变形,即不考虑装夹误差。

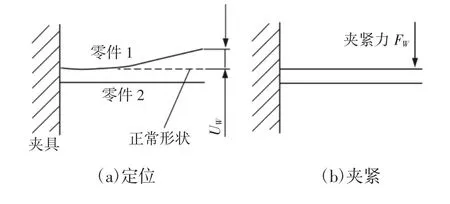

在柔性件焊接的过程中,先定位柔性件,通过夹紧使变形的柔性件恢复名义位置,然后对夹紧后把两个柔性件进行焊接,最后释放夹紧力,分为定位、夹紧、焊接、释放四个阶段,如图2所示。

图2 金属薄板焊接装配过程Fig.2 The Assembly Process of Sheet Metal

图中:{FW}—作用在柔性件的夹紧力;{FV}—焊接后的回弹力;{UW}—柔性件变形的偏移量;{UV}—焊接后回弹变形量。若忽略焊接变形,则可认为夹紧力{FW}与回弹力{FV}相等,因而有:

式中:[KW]—焊接前刚度矩阵;[KV]—焊接组件的刚度矩阵。刚度矩阵可通过有限元软件模拟计算。

柔性件以焊接方式进行装配,但是焊接组件的刚度矩阵不同于焊接前的刚度矩阵,焊接后回弹变形量为:

式中:[SW]—灵敏度矩阵。

设{滋W}和{滋V}分别为焊接回弹前、后的平均偏差—焊接回弹前、后的偏差协方差,由式(2)得到:

综上,柔性件焊接装配偏差累积可基于式(1)~(4)的刚度矩阵来进行分析计算。

3.2 装配形式的偏差分析

装配偏差的累积或耦合与装配形式息息相关,装配形式分别为并联、串联两种基本形式,通过分析装配偏差源,装配偏差可以用线性方程的形式表示为:

式中:{啄}—装配偏差;{啄1}、{啄2}—薄板件变形偏差;{啄V}—回弹偏差;{啄W}—焊接工具的偏差;[S1]、[S2]、[S3]、[S4]—影响系数。

在相同的焊接装配环境下来分析串/并联综合装配偏差时,可以忽略回弹偏差与焊接工具的偏差来简化数学模型,此时的线性方程式(5)可简化为:

利用偏置梁模型分别建立串/并联装配的力学模型[6-8],得到:

(1)串联的装配偏差只与薄板件偏差及几何性质有关,与材料性质无关。串联装配偏差啄S具有累积性,装配偏差大于薄板件偏差,即:{啄S}>{啄1}且{啄S}>{啄2}

(2)在很大的程度上,并联的装配偏差与薄板件的力学性能相关。假定两薄板件的刚度系数矩阵分别为[K1]、[K2],装配之后的刚度系数矩阵为[K],则并联装配之后的刚度增大,即[K]>[K1]+[K2],此时计算装配偏差的线性方程式(6)改为:

式中:{啄C}<{啄1}且{啄C}<{啄2}。

在薄板件与大刚度、小变形的薄板件装配的情况下,综合装配偏差与大刚度薄板件的偏差相关。

4 实例分析

4.1 模型描述

两块金属薄板通过焊接的方式装配到一起,装配形式为搭接,如图3所示。曲面薄板A的长度为210mm、宽度为80mm、厚度为1mm,长方形薄板B的长度为160mm、宽度为80mm、厚度为1mm。两块金属薄板的弹性模量为207000Ν/mm2,泊松比0.3。装配件定位方式为“6-2-1”定位,测量点用A1~A6表示,测量点对应的网格节点号分别为 40、65、83、212、234、263,图 3 中“△”为定位夹紧位置。定位夹紧点的坐标,如表1所示。

图3 金属薄板的搭焊连接Fig.3 Lap Joints of Sheet Metal

表1 定位夹紧点的坐标Tab.1 Orientation to the Coordinates of the Points

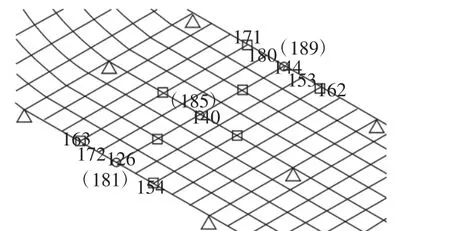

4.2 有限元模型

曲面薄板的有限元网格,曲面薄板A有153个单元,节点从1到162,薄板B有126个单元,节点从163到297,共297个节点,如图4所示。装配后,3对焊接节点在空间内一起运动,分别为 136 与 181、140 与 185、以及节点 144 与 189,其中 136、140、144是曲面薄板A上的节点,181、185、189是金属薄板B上的节点。在一个焊接点附近设置多个接触点,目的是用来防止因变形组装而导致组件紧固元素附近发生冲突。图中:“△”—在该节点处需约束薄板的自由度;“○”—装配后的焊接点;“□”—接触点。

图4 有限元网格划分Fig.4 Meshes in FEM Analysis

4.3 计算过程和结果比较

通过有限元软件Workbench提取出薄板A和B的刚度矩阵,按照影响系数法建立数学模型,采用MATLAB软件计算出的薄板B的最大偏差为2.379mm。随后,采用CATIA TAA模块对薄板A和B的焊接装配进行了仿真分析。

将MATLAB计算与CATIA TAA仿真结果进行对比,薄板A测量点A1~A3处的偏差和薄板B测量点A4~A6处的偏差,如图5所示。从中分析出:(1)利用MATLAB计算和CATIA软件仿真出的装配偏差变化趋势基本相同,但采用前者计算简单、精度高并节约时间;(2)两薄板本身就存在0.5mm的偏差,因焊接及夹紧力的作用,使偏差在薄板内累积或耦合进行重新分布,综合装配偏差大于薄板本身偏差;(3)薄板A中测量点偏差的分析结果与CATIA TAA仿真结果存在偏差,其原因可能是在仿真过程中薄板A的形状为曲面薄板,曲面薄板不容易定位,而薄板B中测量值与CATIA TAA仿真结果基本相同。

图5 测量点偏差Fig.5 Deviationsof Measurement Points

4.4 焊接点个数对柔性件装配偏差的影响

运用CATIATAA模块对模型进行仿真,在相同条件的情况下,分别仿真3至9个焊接点的情况,相邻焊接点之间的距离均为10mm,分析焊接点个数对焊接装配偏差的影响,仿真结果,如图6、表2所示。

图6 柔性件焊装偏差分布图(8个焊点)Fig.6 Flexible Welding Deviation Distribution(8 welding Spots)

表2 装配偏差和焊接点个数的关系Tab.2 Relationship of Assembling Deviation and Number of Solder Joints

最大装配偏差与焊点个数关系曲线,如图7所示。从中可以看出,在焊点距离相等的条件下,柔性件的装配偏差随着焊接点个数的增多而先减小、后增加,在第7个点处,最大装配偏差达到最小值。当焊接点个数不断增多,接触面积也会增大,相应的焊接点所施加的作用力逐渐减小,这可能是导致最大装配偏差减小的原因。而随着焊接点个数的持续增加,其焊接残余拉应力也会不断增加,可能导致最大装配偏差呈增大趋势。

图7 最大装配偏差与焊点个数关系曲线Fig.7 Maximum Assembling Deviation Curve Relationship with the Numbers of Solder Joints

5 结论

(1)根据柔性件焊接装配极易变形的特点,提出了通过影响系数法和CATIA TAA仿真进行对比分析的方法,并验证了分析结果的有效性,为柔性件装配偏差分析提供了方便途径,有利于节约产品成本,并且节约计算时间。(2)将MATLAB计算结果与CATIA TAA仿真结果进行了对比,结果表明:薄板A中测量点偏差的分析结果与CATIA TAA仿真结果存在偏差,而薄板B中测量值与CATIA TAA仿真结果基本相同。(3)利用CATIA TAA软件分析了焊接点个数对装配偏差的影响,结果表明:柔性件装配偏差随着焊接点个数的增多呈现先减小、后增加的趋势。