固体蓄热电锅炉放热过程蓄热体组温降一致性研究

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

1 前言

随着国家治理雾霾、煤改电供暖政策的推进,煤改电供暖设备的代表产品之一——固体蓄热电锅炉迎来了极大的市场需求。然而,固体蓄热锅炉本身存在的弊病(诸如电热丝或电热管容易烧坏、蓄热锅炉体积庞大等)也得到了业内人士的广泛关注。其中,蓄热锅炉放热过程中出现的蓄热体组温降不一致问题是电加热丝或电加热管烧坏的根源。因此实现蓄热体组放热过程温降一致性问题应引起重视。

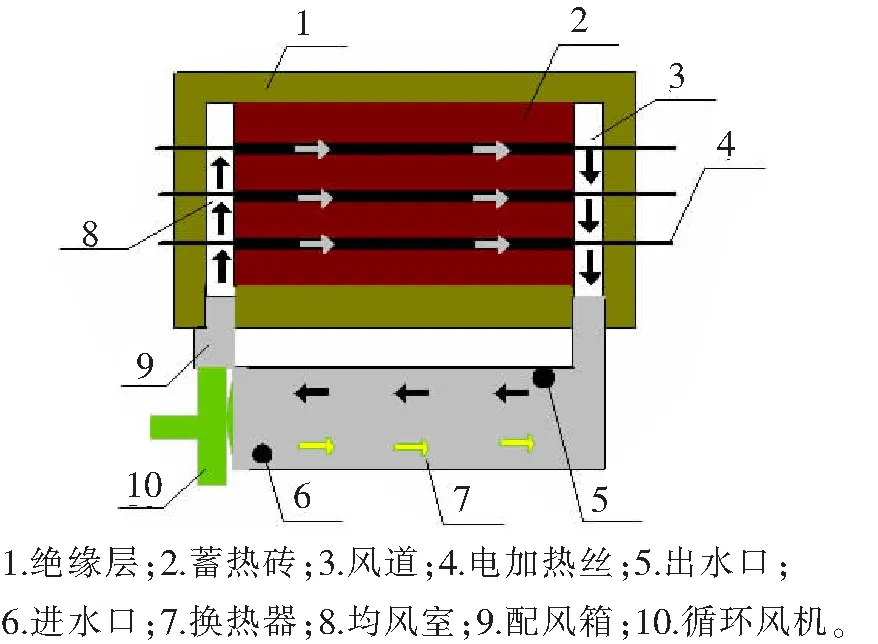

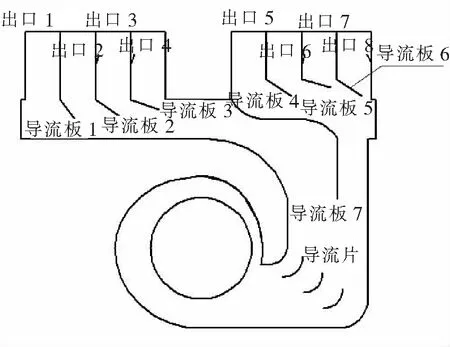

图1 固体蓄热锅炉结构原理

固体蓄热电锅炉的典型结构如图1所示,低谷电时段电热丝通电加热使蓄热体的温度升高至750 ℃左右,非低谷电时段停止加热,借助循环风机以及气水换热器使蓄热体降温并加热循环热水(或其他流体)。初始蓄热结束时蓄热体组内各点温度几乎相等,而放热过程中则会因为风道内循环风流速的不同导致蓄热体组内温度的不均匀。这样,在下一个蓄热周期内蓄热过程结束时蓄热体组内就会存在很大的温差。如果蓄热体温度传感器设置在流速较小的部位,则自控系统达到设定温度时,高流速部位蓄热体的温度将达不到设定温度,从而不能充分发挥蓄热体的蓄热能力。反之,如果传感器设置在流速较大的部位,则自控系统达到设定温度时,低流速部位蓄热体的温度将会严重超温,从而烧坏电加热丝。由于上述原因,目前许多生产企业大多采用降低蓄热锅炉蓄热温度的方法来保证锅炉运行的可靠性,即通过增加蓄热体的数量、减小蓄热体的有效蓄热温差来保证足够的蓄热量,进而在保证锅炉蓄热量的前提下实现锅炉的可靠运行。这样做不仅增加了蓄热锅炉的成本,而且还增加了锅炉房的基建投资[1]。因此,实现固体蓄热锅炉放热过程蓄热体组温降一致性对提高蓄热锅炉的性能至关重要。以某企业生产的240 kW固体蓄热锅炉为例,详细介绍了采用数值模拟与实验相结合的手段完善固体蓄热锅炉性能工程案例,为同类产品的改进提供了有益的参考。

2 原锅炉结构及相关参数测试

2.1 原锅炉配风箱及蓄热体组换热风道结构

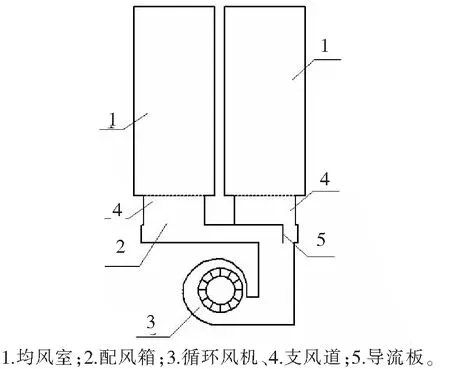

原有蓄热锅炉的配风箱及均风室如图2所示。循环风机型号为Y5-47NO.5。配风箱采用单个导流板将风量平均分配给2个支风道,2个支风道分别连接2个均风室,为2个独立的蓄热体组模块提供循环风。每个蓄热模块有60个截面为0.03 m×0.135 m、长度为1.480 m的换热风道,如图3所示。均风室为长方体结构,其几何参数:长×宽×高分别为0.915 m×0.517 m×2.15 m。由于配风箱的结构复杂,导致2个蓄热模块,120个换热风道的风量极不均匀,运行过程中经常出现电加热丝烧坏的故障。

图2 原有炉型的配风箱及换热通道示意图

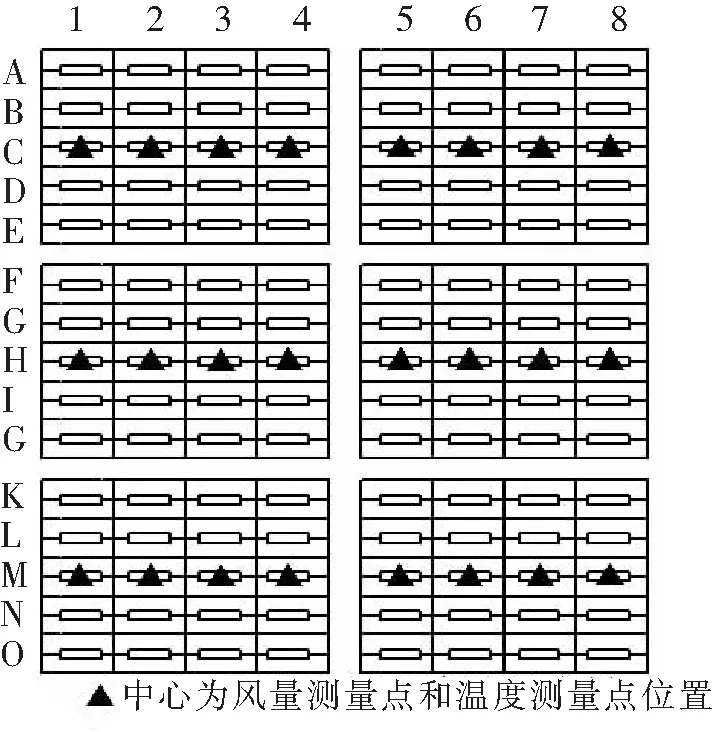

图3 测点位置及编号对应图

2.2 原锅炉换热风道的流速及蓄热体温度测试

由于锅炉在实际使用过程中,电加热丝烧断的情况时有发生,首先对蓄热体组换热风道的流速进行了测试。2个蓄热体组的换热风道的分布为8列、15行,如图3所示,换热风道的位置采用矩阵的形式表示,如A3表示第一行第三列换热风道。

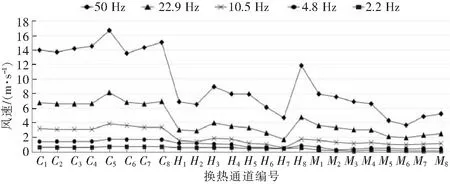

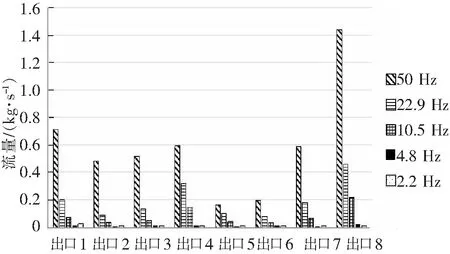

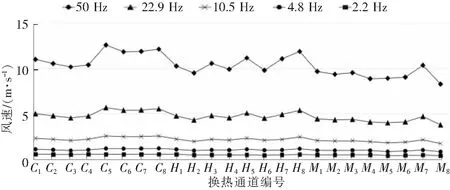

风速测量采用法国KIMO风速测量仪(可测量大于0.1 m/s的风速)。测量过程风机的频率分别设定为50.0 Hz、22.9 Hz、10.5 Hz、4.8 Hz和2.2 Hz 5个工况。实验得到的典型风道的出风口风速如图4所示。

图4 换热通道风量测量实验结果

从图4中可以看出,原有炉型在5个运行工况下换热风道的出口风速均存在较大的差异,低频率下运行时风速相差较小,高频率下运行时风速相差很大,对于50 Hz的工况而言,最大出风口的风速C5=17 m/s,最小出风口的风速M6=2.8 m/s,相差约6倍。

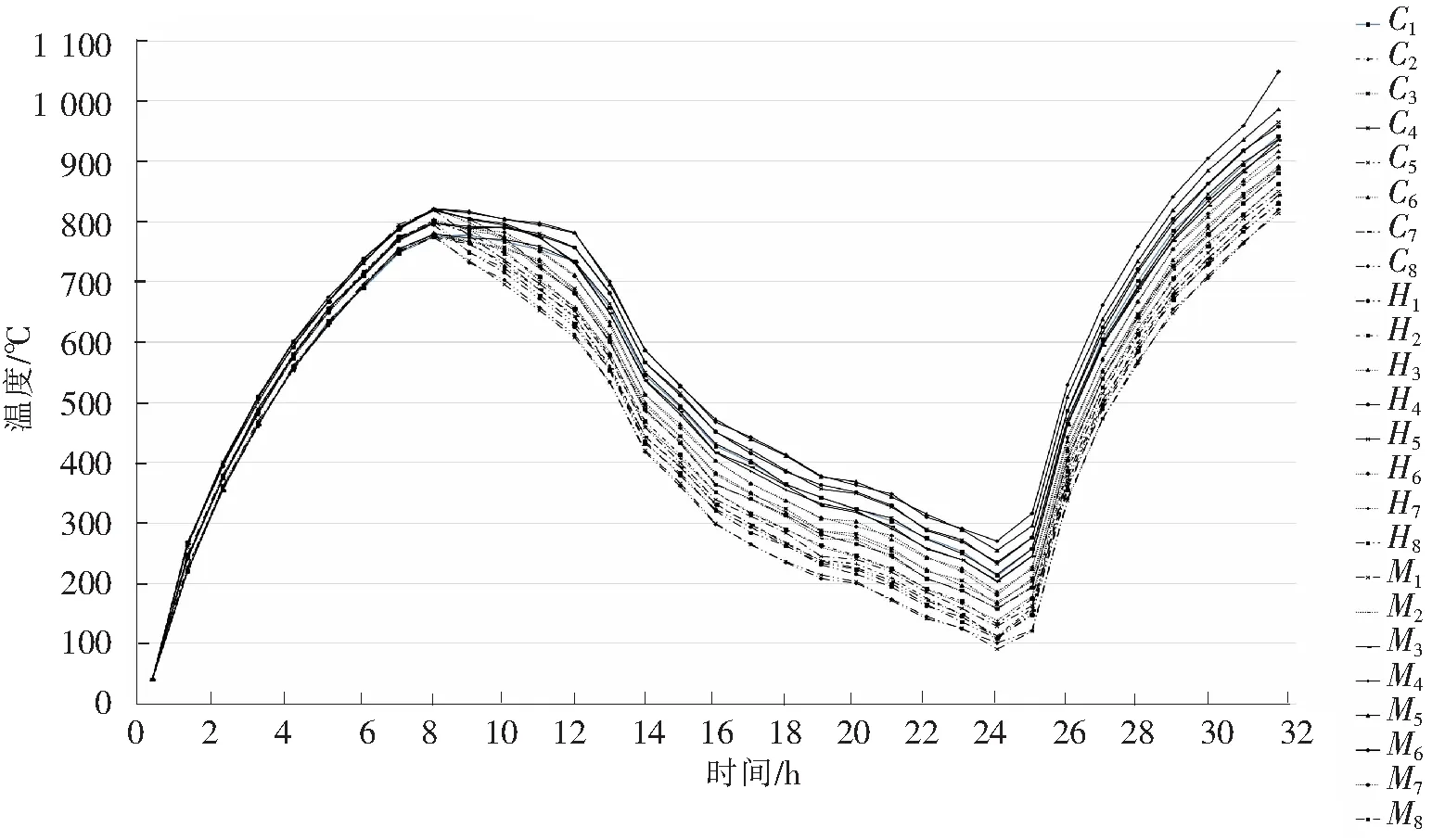

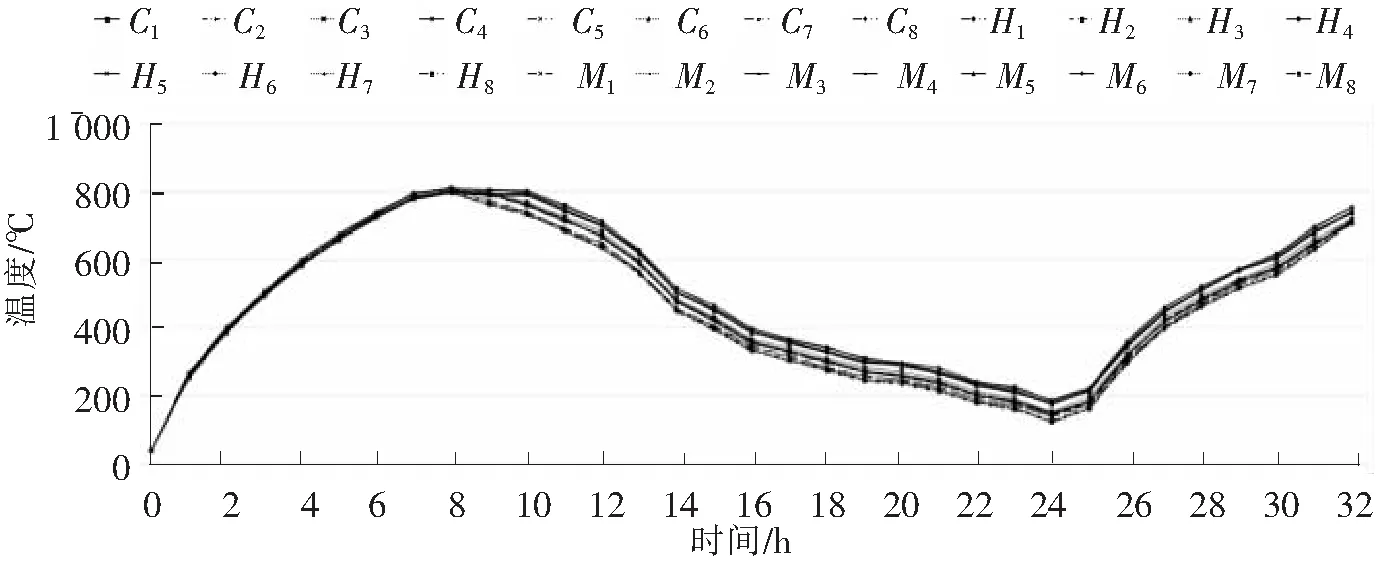

另外,还对锅炉热态的温度进行了测量,图5是利用JK-XU多路温度巡检仪记录的换热通道C1、C2、C3、C4、C5、C6、C7、C8、H1、H2、H3、H4、H5、H6、H7、H8、M1、M2、M3、M4、M5、M6、M7、M8内部32 h的温度变化情况。

图5 换热通道温度测量试验结果

从图5中可以看出,初次蓄热阶段结束时,蓄热体组的温度基本相等,而初次放热结束时,蓄热体组内部不同点的温度出现了较大的差别。温度最低点C5约90 ℃,温度最高点M6约270 ℃。第二次蓄热结束时,温度最低点C5约810 ℃,而温度最高点M6约1 050 ℃。结合锅炉运行的情况发现,电加热丝经常烧断的部位正是风速最小、温度最高的区域。

2.3 原锅炉配风箱的数值模拟

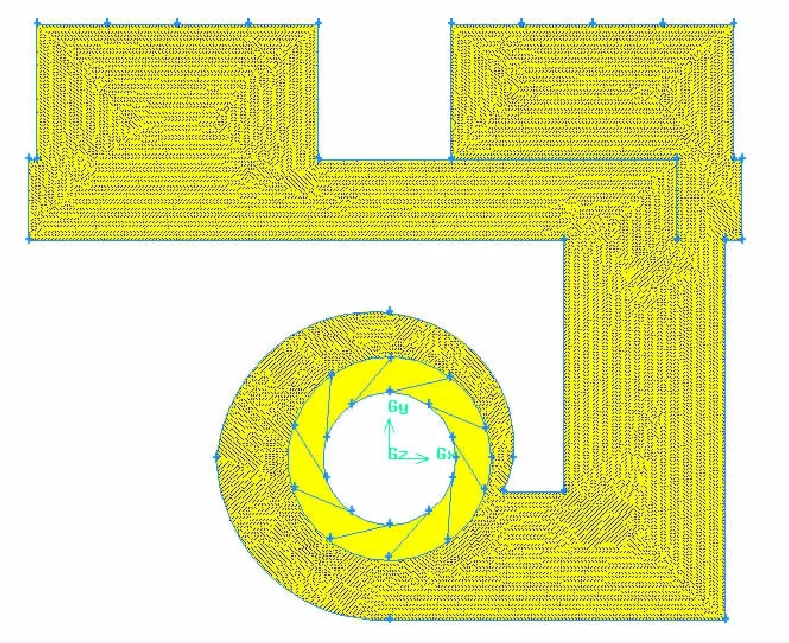

图6 网格划分示意图

配风箱的出口风量是否一致是实现蓄热体换热风道风量一致性的关键。为了分析原锅炉配风箱的空气流动情况,利用CFD软件对其流场进行了数值模拟。模型建立及网格划分如图6所示。几何建模过程中将左右2个出风口分别均分为4等分,对8个等截面的出风口自左向右分别标记为出口1、出口2、…、出口8。锅炉循环风机型号为Y-5-47NO.5,几何建模过程采用了风机的实际几何参数。网格划分采用非结构三角形网格,网格总数为52 902。

在利用Fluent软件进行数值模拟过程中,叶轮的过流部分为旋转区域[2]。分别模拟了304 rad/s、139.02 rad/s、63.742 rad/s、29.1 rad/s和13.36 rad/s(对应变频器频率为50.0 Hz、22.9 Hz、10.5 Hz、4.8 Hz和2.2 Hz)5种运行工况。风道内流体采用标准湍流模型k-ε,采用SIMPLE算法求解耦合关系,壁面附近采用标准壁面函数。湍流动能、湍流耗散项、动量方程均采用二阶迎风格式离散。进口边界条件为pressure-inlet,出口边界条件为pressure-outlet。

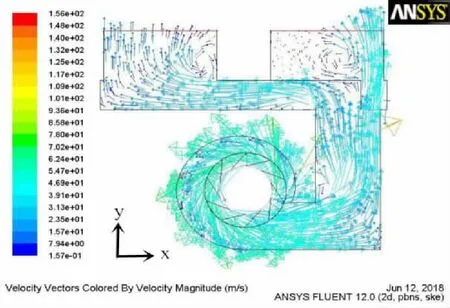

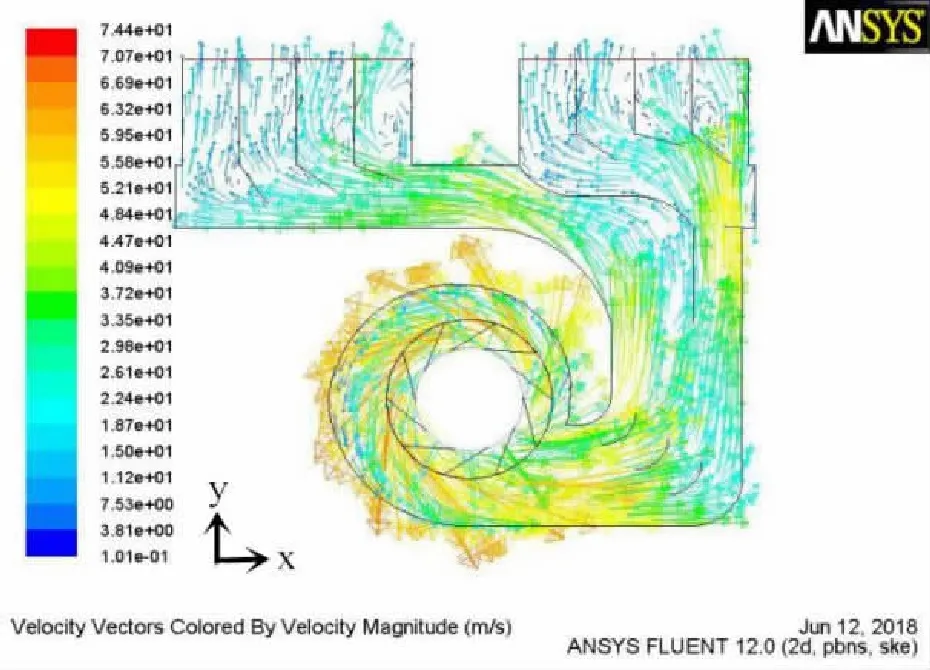

图7、图8分别给出了50 Hz工况下配风箱的速度矢量图和8个出口空气的质量流量图。

从图7、图8可以看出,由于送风道结构极不规则,原设计仅在配风箱内设置了一个导流板,很难使8个出风口的风量相等或接近。尤其右侧换热模块出风口,风速极不均匀,出风口8的风量几乎占据了右侧出风口的全部风量。这样的结果将会影响右侧蓄热体组内x方向(水平方向)散热风道风量的均匀性,最终对蓄热体放热过程温降的一致性带来很大的困难。

图7 原锅炉50 Hz工况下配风箱速度矢量图

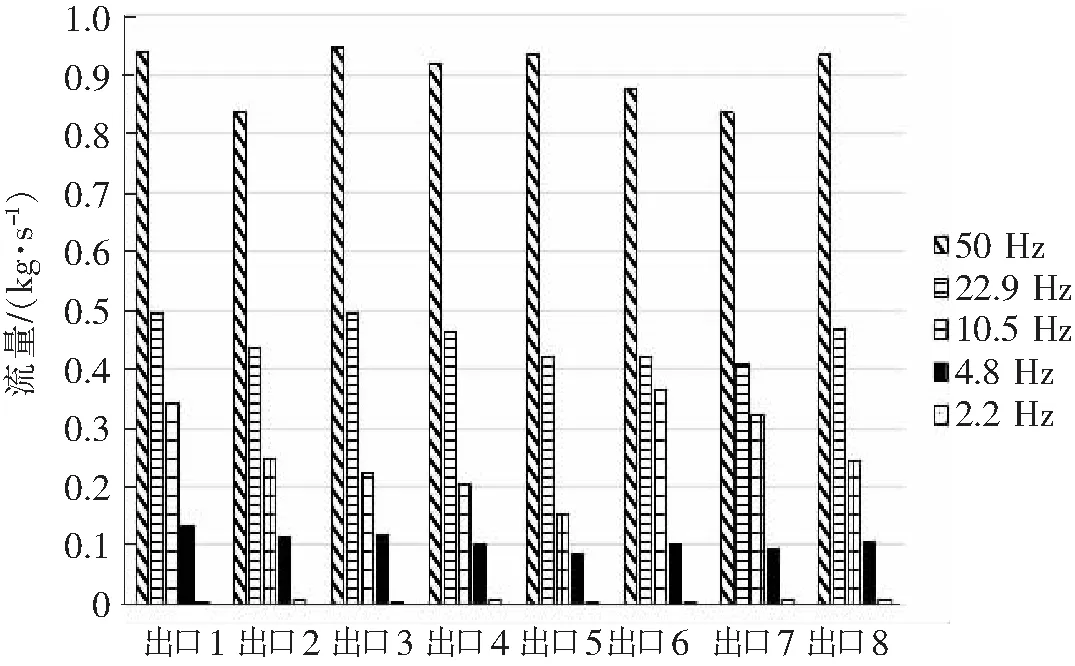

图8 改进前不同工况下出口1-8的流量

图9 锅炉配风箱改进方案示意图

3 锅炉配风箱的改进

3.1 改进方案

为了实现配风箱8个出风口风量相等或接近,在多次数值实验的基础上,提出了图9所示的配风箱改进方案,并通过对各导流板角度的多次调整得到了最终的配风箱几何参数。

3.2 改进后配风箱流场数值模拟结果

图10、图11分别给出了配风箱改进后的速度矢量图和出风口风量分布图,通过数值模拟可以得到不同频率下出风口1-8的流量分布情况。

由图10可以看出,配风箱内部以及8个出风口的速度场得到了明显的改善。从图11可以看出,相对原配风箱而言,8个出风口流量的差别已经很小,基本达到了预期的效果。

图10 改进后配风箱50 Hz工况下速度矢量图

图11 改进后不同工况下出口1-8的流量

3.3 配风箱出风口风速均匀性评价

多通道风量的均匀性可利用出风口1-8的风量进行评价,评价方法采用克里斯琴森均匀系数[3]

(1)

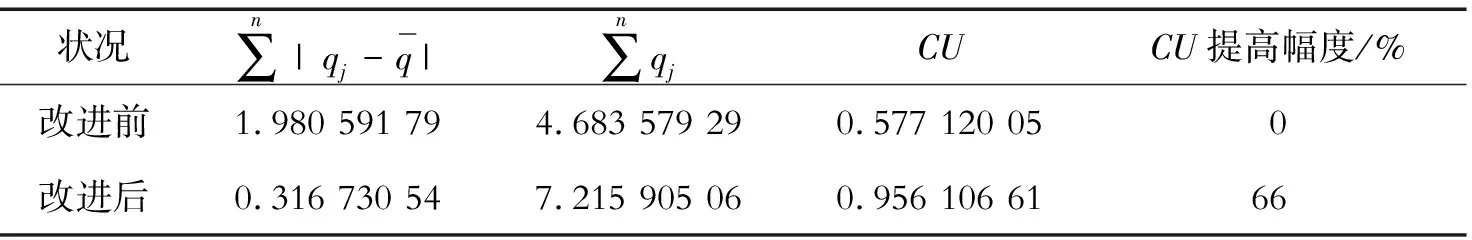

显然,CU值越接近1,整个系统的气流组织均匀性越好。通过数值模拟的结果整理得到的配风箱改进前后的相关数据及用于评价出口流量均匀性的CU值见表1。

表1 改进前后配风箱50 Hz工况下出口风量均匀性结果

显然,改进后的配风箱其8个出口流量对应的CU值达到0.956 106 61,在原来的基础上提高了66%。

4 配风箱改进后蓄热体换热风道风速及蓄热体温度实测结果

将改进后的配风箱安装在锅炉上进行了冷态流速和热态温度的实际测量,数据曲线见图12和图13。

图12 蓄热体组换热通道风速分布

图13 蓄热体组换热通道温度分布

由图12可以看出,在5种工况下运行时,典型风口的风速较改进前得到了明显的改善。由图13可以看出,典型风口处蓄热体的温差也得到了明显的控制,初次放热结束时,蓄热体组内部的最低温度约120 ℃,最高温度约170 ℃。第二次蓄热结束时,最低温度约700 ℃,最高温度约750 ℃。显然,相对于改进前而言,蓄热体组内部的温度分布得到了显著的改善。可见,保证固体蓄热锅炉运行过程中各换热通道空气流速尽量一致是实现固体蓄热电锅炉放热过程蓄热体温降一致性的有效途径,并且配风箱各出口风量的一致性直接影响换热通道内空气流速的一致性。

5 结论

(1)保证固体蓄热锅炉运行过程中各换热通道风速的均匀性是实现固体蓄热电锅炉放热过程蓄热体温降一致性的有效途径,其中配风箱各出口风量的一致性直接影响换热通道内风速的一致性。

(2)在复杂形状配风箱内设置导流板可实现配风箱出口空气流量的一致性。为达到这一目的,采用数值模拟的方法来完善配风箱的流场是一种行之有效的方法。