液压凿岩机双缓冲机构动力学的仿真分析

阳复建, 刘忠

(桂林航天工业学院,广西桂林541004)

0 引 言

目前大多数大型开挖工程都需要采用凿岩爆破,凿岩设备的重要性凸显,液压凿岩机因具备效率高、成本低、清洁、安全等优势被广泛应用。在实际应用中,活塞在压力油的作用下高速运转,并且运转速度非常快,同时钎杆与岩石都有一定的弹性,根据应力波理论,钎杆在碰撞岩石后会反弹,如果岩石在没破碎时反弹能量非常大,就会直接导致钎杆撞击液压凿岩机,带来非常严重的振动和噪声,并且对凿岩机造成一定程度的破坏。这些问题都给液压凿岩双缓冲机构动力学的分析带来了一定的难度。针对这种情况,对液压凿岩机双缓冲机构的动态力学分析方法进行设计,使双缓冲机构能够避免钎具和机体之间的刚性冲击。

此次设计从液压凿岩机双缓冲机构力学性能角度出发,对液压凿岩机双缓冲机构动力学三维仿真结构进行了构建,给出一定的约束条件,完成了对液压凿岩机双缓冲机构动力学分析。实验对比结果表明,此次设计的液压凿岩机双缓冲机构动力学分析方法准确程度高,具有一定的实际应用意义。

1 液压凿岩机双缓冲机构动力学仿真方法设计

1.1 液压凿岩机双缓冲机构动力学三维仿真结构构建

为了更好地进行液压凿岩机双缓冲机构动力学分析,构建一个液压凿岩机双缓冲机构动力学三维仿真结构,在该结构下对双缓冲机构动力学性能进行分析。在构建该结构之前,需要对结构的参数进行设置,为了真实反映双缓冲机构动力学的实际物理过程,建立一些假设条件,保证液压凿岩机油泵供油流量恒定[1]。忽略油液中的应力波传播时间,在冲击后速度降低至零位置,一般情况下忽略液压凿岩机体内的油液质量,如果不能忽略则进行集中处理。在上述假设条件设置完成的情况下,对双缓冲机构参数进行设置[2],参照实际的模型,对活塞直径、活塞杆直径和泄漏油孔的设置,并配合液压凿岩机的配合长度、间隙及直径进行设置,缓冲机构结构图如图1所示。

该双缓冲机构动力学三维仿真结构中主要包括冲击活塞、换向阀、高低压蓄能器及其他导向零部件等,此次设置的双缓冲机构参数主要包括油管通流截面积、活塞回程推阀面积、高压蓄能器、低压蓄能器等等。以此完成液压凿岩机双缓冲机构动力学三维仿真结构的构建,在构建的液压凿岩机双缓冲机构动力学三维仿真结构上,对液压凿岩机双缓冲机构动力学进行分析。

1.2 液压凿岩机双缓冲机构压力波反弹计算

在上述液压凿岩机双缓冲机构动力学三维仿真结构构建的基础上,对液压凿岩机双缓冲机构压力波反弹进行计算分析时,发现环形间隙的影响较大,更改缓冲活塞环形间隙的大小,根据轴配合公差等级选择,将中间体外壳的孔配合公差设置为hq,由于不能轻易改变壳体孔径大小,所以对缓冲活塞的环形间隙配合选择4组配合工程数据,并通过状态空间计算得到传递函数,减少远离极点对极子的影响,由下述公式进行调整:

式中:HG为缓冲腔压力;F为凿岩机的推动力;Gg为双缓冲机构固有频率;ser为自然频率,此次计算不做定向分析。如果超过HG范围,缓冲就会失去效果,所以将环形间隙控制在HG范围内[3]。

通过上述公式计算获得环形间隙对液压凿岩机双缓冲机构参数设置的影响,为下面的分析提供基础。在上述凿岩机双缓冲机构参数设置的基础上,对双缓冲机构的压力波反弹进行计算,在双缓冲机构内对缓冲活塞配合有限位结构。为防止产生共振,缓冲蓄能器的固有频率需要小于凿岩机的冲击频率[4-5]。综合考虑到缓冲活塞运动规律、动态特性等因素,对压力波反弹进行计算,计算公式为

式中:d为缓冲机构反弹能量,是冲击能量的25%;q为缓冲机构功率参数[6];y为工作压力范围。

在上述计算完成后,分析液压凿岩机冲击机构运动体的工作规律,并对其运动过程进行细化,对液压凿岩机双缓冲机构压力波反弹进行计算,为液压凿岩机双缓冲机构动力学分析提供一定的基础。

1.3 液压凿岩机双缓冲机构动力学分析

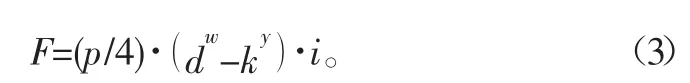

为保证应力波能稳定传递,将活塞的端部直径尽量接近钎尾直径,并保证活塞与钎尾固定在同一个轴上,将其严格贴合,提高传递效率。并对其严格密封,如果密封不合格,会产生泄漏问题,从而影响液压凿岩机的工作效率。采用斯特封做组合密封,其原理是利用压力将圈变形,然后紧紧固定住,以延长液压凿岩机的工作时间。在此基础上,提高液压凿岩机双缓冲机构的缓冲压力,对缓冲压力的平衡状态进行求解,在冲击活塞碰撞钎尾之前的一段时间内,缓冲机构处于短暂的平衡状态,采用平衡公式[7],对缓冲压力的平衡状态进行求解,计算公式为

式中:F为凿岩机的推动力[8];p/4为某一时刻的缓冲腔压力;dw、ky分别为缓冲结构参数。

经过上述公式计算完成后,缓冲腔的压力与二级缓冲腔的压力相等并保持恒定,此时的液压凿岩机双缓冲机构平衡力最好,对回油路中的节流孔进行分析计算,节流孔结构参数如图2所示。

回油路中的节流孔应用孔口流量公式,计算公式为

式中:Q2为缓冲进油的油量[9],是一个定值;G为流量系数;ρ为油液密度;ΔE为节流前后压差,此次计算不做定向分析。

通过上述的分析和求解,得到双缓冲机构缓冲压力的平衡状态和节流孔应用孔口流量,根据这些值,对液压凿岩机双缓冲机构进行动力学分析,计算公式为

式中:gh为缓冲活塞位置;f为过油面积;h为时间;qi为双缓冲机构平衡算法因子,此次计算不做定向分析。当gh值大于0.25时,该液压凿岩机双缓冲机构动力学性能较好;当gh值低于0.25时,力学性能较低,受冲击可能性较高。

通过上述公式计算完成液压凿岩机双缓冲机构动力学的分析,为了证明该液压凿岩机双缓冲机构动力学仿真方法设计的有效性,将在下一步进行实验。

2 仿真实验分析

为了证明上述液压凿岩机双缓冲机构动力学仿真方法的有效性,进行仿真实验。将传统方法与本文设计的方法进行对比。并设置运行实验台,其中包括泵站、压力传感器、卧式台架、油缸、液压凿岩机、钎杆、打印机、数据采集系统,对实验的冲击能力进行设置,实验参数设置表1所示。

表1 参数设置

借助UDIF88软件,对实验结果进行分析,在该实验环境下对传统的液压凿岩机双缓冲机构动力学分析方法与本文设计的力学方法的准确性进行对比,得到如图3所示的实验结果曲线图。

通过上述仿真实验对比图能够看出,本文的液压凿岩机双缓冲机构动力学仿真分析方法有效性高,能够对液压凿岩机双缓冲机构的力学性能进行有效分析,很大程度上减少了实际工作中对液压凿岩机的损坏,而传统的设计方法没有根据实际情况对液压凿岩机进行分析,导致其分析准确性低。综上所述,通过上述实验基本能够证明此次设计的液压凿岩机双缓冲机构动力学仿真分析方法的有效性,具有一定的实际应用意义。

3 结 语

液压凿岩机已经被广泛应用到了矿山、水电、铁道等生产建设中,双缓冲机构是液压凿岩机中重要的组成部分,对其进行了动力学研究。本文针对传统的液压凿岩机双缓冲机构动力学仿真分析方法准确性低的情况,从分析力学性能的角度出发,首先构建了液压凿岩机双缓冲机构动力学三维仿真结构,在此基础上对液压凿岩机双缓冲机构压力波反弹进行计算,以此实现对液压凿岩机双缓冲机构动力学仿真分析。实验对比结果表明,该液压凿岩机双缓冲机构动力学仿真方法比传统的方法准确性高,具有一定的实际应用意义。