具有活性缓释功能的渣油加氢催化剂RDM-203的研制与开发

胡大为, 王 振, 杨清河, 聂 红, 户安鹏, 孙淑玲, 韩 伟, 邓中活

(中国石化 石油化工科学研究院,北京 100083)

渣油加氢与催化裂化的组合工艺可以大幅度提升原油炼制过程中轻质油品的收率,实现石油资源的清洁高效利用[1-2]。目前中国工业应用的渣油加氢技术均为固定床加氢工艺,年处理能力50.90 Mt/a,而拟建及在建的渣油加氢装置加工能力近20 Mt/a,也大都采用固定床渣油加氢与催化裂化组合加工的模式,为了优化汽、柴油产品结构,适应市场对运输燃料油不断升级的技术需求,固定床渣油加氢与催化裂化组合工艺在未来一段时间依然具有广阔的市场前景。固定床渣油加氢技术的核心在于高性能渣油加氢系列催化剂的开发,中国石化石油化工科学研究院(RIPP)开发的RHT系列渣油加氢催化剂从2002年首次工业应用到现在已先后开发了三代技术,目前市场上广泛推广的第三代渣油加氢RHT系列催化剂具有优良的杂质脱除能力及运转稳定性,相关技术实现了国际领先,为企业带来了良好的社会和经济效益[3]。

随着渣油加氢技术的不断推广应用,用户对渣油加氢技术的要求也在不断提升,延长渣油加氢催化剂的运转周期是目前用户最为迫切的技术需求之一。渣油加氢催化剂的运转周期通常在1~2 a,而催化裂化装置的运转周期约3 a,运行周期的不相匹配严重影响了渣油加氢与催化裂化组合工艺的经济效益。延长渣油加氢装置运转周期最有效的方法就是提升催化剂运转的稳定性。为此RIPP从渣油加氢的反应机理出发,结合催化剂活性相结构设计及合成化学的科学原理[4],开发了具有活性功能缓释特点的渣油加氢催化剂,使催化剂的运转稳定性大幅度提升,显著延长了催化剂的运转周期。

1 催化剂设计

渣油加氢催化剂通常为大孔氧化铝载体负载的镍钼或钴钼体系的催化剂,为了提升催化剂活性稳定性,需要对催化剂的失活过程进行分析研究。渣油加氢催化剂的失活主要来源于两方面因素[5],一是催化剂表面的积炭结焦,二是金属杂质在催化剂表面的不断沉积导致活性相结构的破坏。有效减少催化剂表面积炭并提升催化剂对金属污染物的抗中毒性能是提升催化剂活性稳定性的关键。

1.1 减少催化剂表面积炭

积炭结焦是所有炼油催化剂均要面对的共性问题,而渣油加氢过程由于原料中含有大量的胶质、沥青质等易于缩合的稠环类化合物,使催化剂的积炭情况更为严重。除原料的因素以外,表面积炭与催化剂性质也密切相关。首先,催化剂酸性越强,越易于碱性重质组分在催化剂表面的吸附,同时酸性中心促进裂化反应进行,最终导致积炭产生。其次,催化剂活性组分的分散性越差,导致裸露载体的部位越多,吸附的稠环芳烃类物种不能被及时加氢饱和也会导致积炭的增加。第三,催化剂初期活性太高,会导致局部反应放热加剧,加速沥青质等物种的缩合生焦,造成积炭加剧。为此要提高渣油加氢催化剂活性稳定性,需要催化剂具有较低的酸性,同时活性相结构不需要具有较高的初始活性,但需要具有良好的分散度。

1.2 提升活性相结构的稳定性

渣油中含有大量的金属杂质,其中以镍、钒为主,会在反应过程中不断沉积于催化剂表面,使原有的活性相结构遭到破坏,导致催化剂性能不断下降。已有研究表明,在渣油加氢高温高压的苛刻反应条件下,会造成催化剂活性相结构的滑移和坍塌[6],因此提升催化剂活性相结构的稳定性一方面有利于避免活性相结构在渣油加氢苛刻反应条件下的聚集破坏,同时也可以有效提升活性相对金属污染物的抗中毒能力。在反应过程中沉积的金属镍作为Ni-Mo-S活性结构的重要组成部分,如果反应过程中活性相结构不被破坏,沉积的镍会起到增加原有活性组成的助剂效应,使催化剂的活性得到保持。因此要提升催化剂活性稳定性,需要提高活性相结构的稳定性,强化活性组分与载体的相互作用力,提高催化剂中Ⅰ类活性相的比例,避免Ⅱ类活性相的生成。

1.3 活性相结构的设计及合成

根据以上分析,为了提升催化剂活性的稳定性,需要适当降低催化剂的初期活性,以减少催化剂的表面积炭;同时优化催化剂的活性相结构,使活性相在反应过程中对不断沉积的金属杂质具有良好的适应性能,与沉积的金属产生较好的自组装效应,使催化剂的催化性能在反应过程中能够不断缓慢释放,提升催化剂稳定运转期间的整体活性。根据以上思路,结合饱和浸渍法的催化剂制备工艺特点,从浸渍溶液的配制到活性组分的负载、分散以及活性相结构的活化等多个工艺路线进行了全新的设计,使新设计催化剂在抗金属污染及抑制表面积炭方面的性能大幅度提升,由此显著改善催化剂运转的稳定性。

2 催化剂性能评价

2.1 单剂性能评价研究

新开发催化剂RDM-203延续了上一代催化剂RDM-33C相同的镍钼活性相体系,不同之处在于新催化剂采用了全新的制备工艺路线。以茂名常压渣油为原料,对不同合成工艺路线所制得的 RDM-203 系列催化剂进行了活性及运转稳定性的考察,反应条件为380 ℃,氢分压14 MPa,进料质量空速0.5 h-1。原料油性质列于表1,与上一代催化剂RDM-33C的活性对比曲线见图1。由图1可见, RDM-33C的初始脱硫活性相对较高,脱硫率约为82.5%,但随着反应进行,由于表面积炭及金属沉积的影响,催化剂的活性下降较快,运转1000 h后脱硫率稳定在72%左右。采用工艺路线一制备的催化剂(CAT-1)虽然反应稳定性有所改善,但初始活性较低,使催化剂稳定运转期的活性与 RDM-33C 大致相当。采用工艺路线二制备的催化剂(CAT-2)虽然活性稳定性明显提升,但初始活性下降太多,导致催化剂在稳定运转期的活性比RDM-33C明显降低。采用工艺路线三开发的催化剂(CAT-3)初始脱硫活性相对较低,但催化剂具有明显的活性缓释的特点,随着反应进行,催化剂的活性不但没有明显降低反而略有提升,运转800 h后,催化剂脱硫率由初期的77%提升到80%,随后催化剂活性趋于稳定,运转1600 h催化剂脱硫率稳定在77%以上。由此确定工艺路线三为新催化剂RDM-203的生产设计方案。

表1 实验原料油性质Table 1 The properties of feed stocks

图1 单剂性能评价结果Fig.1 Evaluation results of single catalystT=380 ℃; p(H2)=14 MPa; MHSV=0.5 h-1

2.2 级配催化剂体系性能研究

工业运转的渣油加氢装置均采用级配催化剂体系。为了考察催化剂实际运转效果,将新开发的活性缓释功能的催化剂RDM-203与现有渣油加氢催化剂进行级配,研究新催化剂对全系列催化剂整体性能的影响。实验考察的2种催化剂级配方案见表2,实验原料油为茂名常压渣油。

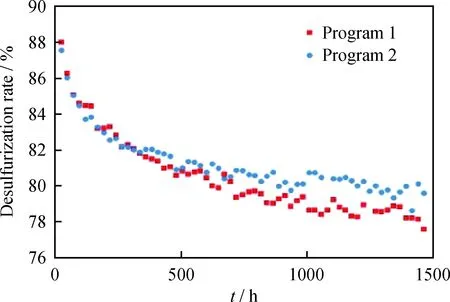

2种催化剂级配方案下,加氢处理条件均为反应温度380 ℃,氢分压14 MPa,进料质量空速0.3 h-1。图2为级配催化剂性能评价结果。由图2可知,2种方案级配催化剂的初始脱硫活性相当,脱硫率约为88%,运转300 h后,级配更多活性缓释催化剂的方案二逐渐显示出更好的活性稳定性及脱硫活性,随着运转时间不断延长,方案二的优势也更加明显,运转到1500 h,方案一系列催化剂的脱硫率大约78%,而方案二的脱硫率约为80%。可见级配更多活性缓释功能的新型催化剂对提升全系列催化剂的活性稳定性效果显著。

表2 催化剂级配体系Table 2 The catalysts grading system

图2 级配催化剂性能评价结果Fig.2 Evaluation results of catalysts grading systemT=380 ℃; p(H2)=14 MPa; MHSV=0.3 h-1

3 催化剂结构表征

催化剂RDM-203通过全新的活性相结构设计及合成,使催化剂具有独特的活性缓释功能。为此对催化剂的结构特征进行了研究及表征。

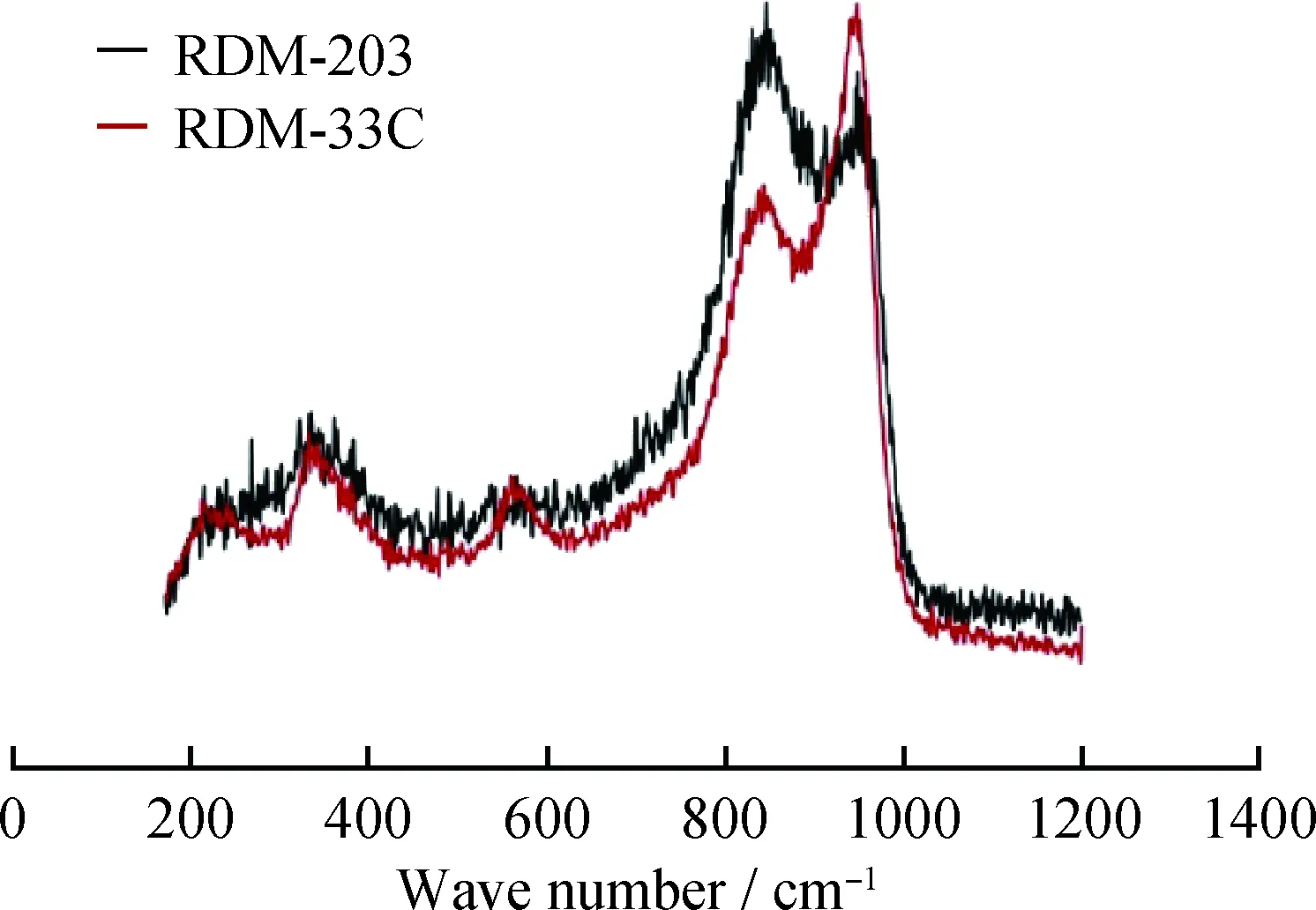

3.1 活性金属的配位结构

RDM-203延续了原有催化剂镍钼体系的活性组成,采用紫外拉曼光谱(Raman)对镍钼原子的配位情况进行了研究,结果见图3。由图3可见,RDM-203 及上一代催化剂RDM-33C在 320 cm-1、560 cm-1、840 cm-1及940 cm-1处有明显特征峰,其中最明显2个特征峰(840 cm-1和 940 cm-1)分别对应四面体钼和八面体钼的配位结构。RDM-203四面体钼的特征峰强于八面体钼的特征峰,而 RDM-33C 与此相反,八面体钼的特征峰强于四面体钼的特征峰,说明制备方法的优化使活性组元钼的存在形态发生了显著变化。四面体配位的钼物种比八面体配位的钼物种与载体的相互作用力更强,这样的强相互作用力虽然降低了催化剂的初始活性,但有利于提升活性相结构的稳定性,使催化剂运转的稳定性得到明显改善。

图3 RDM-203和RDM-33C催化剂的拉曼光谱Fig.3 Raman spectra of two catalysts

3.2 活性组分的还原性能

为了进一步研究活性组分与载体的相互作用力,采用氢气程序升温还原法(TPR-H2)考察活性组分的还原性能,结果如图4所示。由图4可见,2种催化剂的TPR谱差别明显,2种催化剂均有2个明显的还原峰,RDM-33C低温还原峰的峰顶温度为412 ℃,高温还原峰的峰顶温度为820 ℃;而RDM-203低温还原峰的峰顶温度为435 ℃,高温还原峰的峰顶温度为765 ℃,两峰之间为较弱的肩峰。与RDM-33C相比,RDM-203在低温还原区的耗氢量大幅度减少,而高温还原区的耗氢量显著增加。现有研究认为,450 ℃左右的还原峰归属于八面体配位的钼物种以及高分散的镍氧化物,而800 ℃左右的还原峰则对应于四面体配位的钼物种[7]。这说明采用新的制备工艺后,与载体强相互作用力的四面体配位的钼物种大幅度增加,而与载体相互作用力较弱的八面体配位的钼物种显著减少。这与拉曼测试的结果相一致。而且从还原峰的位移来看,RDM-203上同样配位结构的八面体钼物种的结构稳定性要高于RDM-33C,而四面体配位的钼物种的结构稳定性低于RDM-33C,极易和极难还原的组分都有所减少,有利于催化剂活性缓释功能的发挥。

图4 RDM-203和RDM-33C催化剂的TPR谱Fig.4 The TPR curves of two catalysts

3.3 硫化态活性相结构变化

加氢反应的活性相为金属硫化物结构,活性金属钼的硫化度、助剂原子镍与钼的构效关系等都对催化剂活性具有重要影响。为此采用X-射线光电子能谱(XPS)对新催化剂RDM-203在反应过程中硫化物活性相结构的变化情况进行了跟踪研究,选取样品为新鲜硫化态催化剂(RDM-203-S)、反应120 h催化剂(RDM-203-120)以及反应240 h催化剂(RDM-203-240),并以同样条件所得的上一代催化剂(RDM-33C-S、RDM-33C-120、RDM-33C-240)为参比。

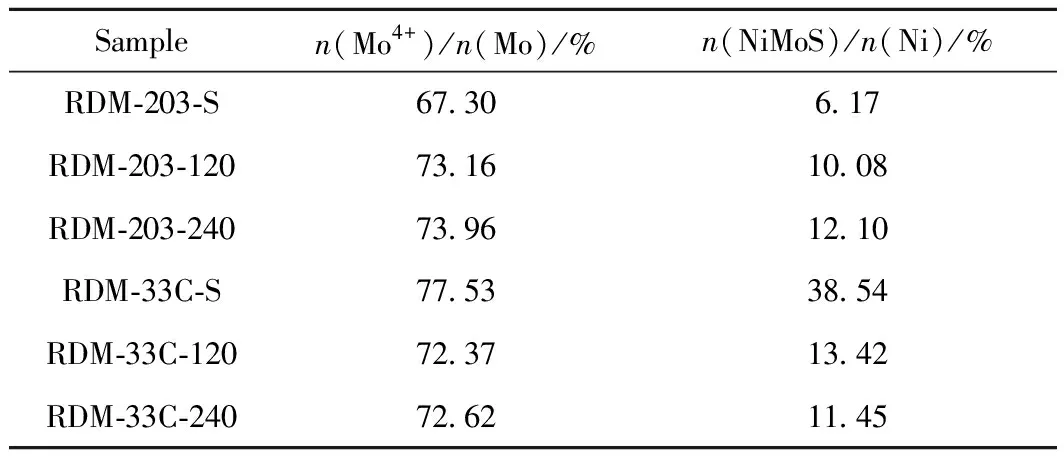

表3为反应过程中2种催化剂上钼硫化度(m(Mo4+)/m(Mo))的定量结果。由表3可见:随反应进行,RDM-203上钼硫化度呈现不断升高的趋势;而RDM-33C新鲜硫化态催化剂上钼硫化度最高,随着反应进行由于杂质的沉积及活性相结构的聚集,导致钼硫化度明显降低。这说明新催化剂RDM-203由于活性金属与载体的相互作用力较强,随着反应的不断进行,作用力较强的钼物种不断被硫化,同时较强的作用力避免了钼物种的聚集,使钼硫化度不断提升,与催化剂活性的不断增加相一致。同时由表3中对催化剂上NiMoS比例的定量结果可见,初始硫化后RDM-203的NiMoS结构数量大幅度低于RDM-33C,但随反应进行,新催化剂上NiMoS结构的数量明显在不断增加,而RDM-33C由于活性相结构稳定性差,NiMoS结构的数量大幅度减少,运转240 h后RDM-203上NiMoS结构的数量明显高于RDM-33C。这与催化剂活性的变化趋势也是相一致的。

表3 RDM-203和RDM-33C催化剂的XPS表征结果Table 3 XPS results for catalysts

3.4 形貌结构

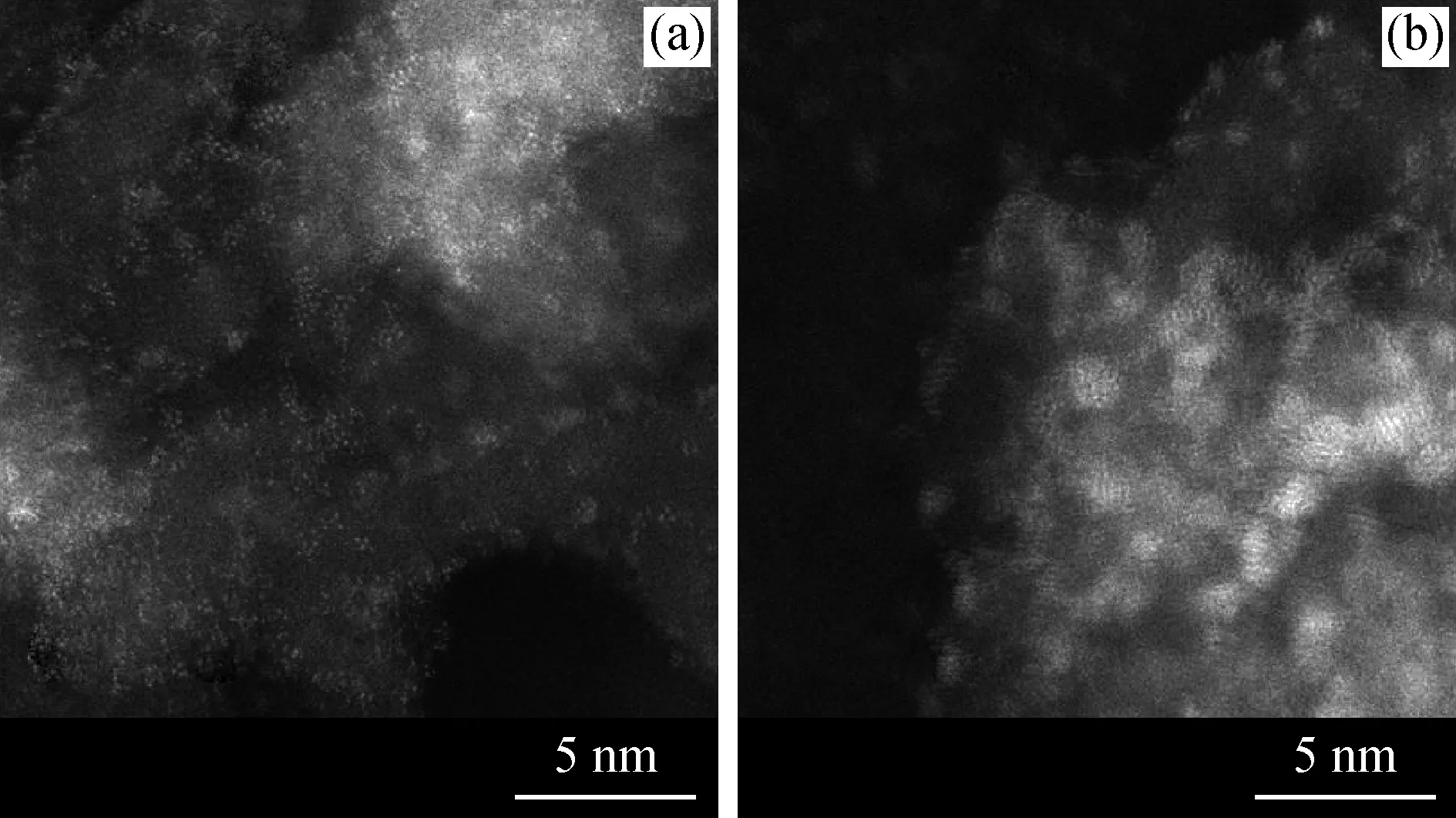

活性组分在载体表面的分散状态对活性相结构的形态及催化剂活性及稳定性具有重要影响,因此对氧化态及硫化态催化剂的活性相形貌进行了研究。采用球差校正扫描透射电子显微镜(Cs-STEM)对氧化态催化剂上活性组分的分散状态进行了研究,结果见图5。由图5可见,RDM-203与RDM-33C相比,活性组分的分散更加均匀,活性组元的聚集程度明显降低。这与活性组分同载体相互作用力有所增强的结果相一致。

图5 氧化态RDM-203和RDM-33C催化剂Cs-STEM表征结果Fig.5 The Cs-STEM images of oxidation state catalysts(a) RDM-203; (b) RDM-33C

采用高分辨率透射电镜(HRTEM)对硫化新催化剂及反应120 h、240 h的催化剂(RDM-203-S、RDM-203-120、RDM-203-240)及上一代相应催化剂(RDM-33C-S、RDM-33C-120、RDM-33C-240)活性相结构MoS2晶体的片晶长度与堆叠层数进行了研究。活性相结构的电镜照片见图6;活性相MoS2片晶尺寸的统计数据见表4。由表4可见,与RDM-33C相比,新鲜硫化催化剂RDM-203上MoS2片晶的堆叠层数及片晶长度均明显降低,说明活性金属硫化后新催化剂活性相结构的分散程度同样好于上一代催化剂。同时可以发现,随着反应进行,上一代催化剂中MoS2片晶的堆叠层数虽然变化不大,但片晶长度呈现明显增加的趋势,说明活性相发生了明显的聚集。而新催化剂上MoS2片晶的平均长度及堆叠层数随反应进行都呈现逐渐减少的趋势,说明新催化剂上活性相结构在反应过程中不但没有聚集,反而得到了进一步的再分散,有利于催化剂活性及反应稳定性的提升。

图6 硫化态RDM-203和RDM-33C催化剂HRTEM表征结果Fig.6 The HRTEM images of sulfide catalysts(a) RDM-33C-S; (b) RDM-33C-120; (c) RDM-33C-240;(e) RDM-203-S; (f) RDM-203-120; (g) RDM-203-240

表4 MoS2片晶的统计数据Table 4 The statistics data of MoS2 slabs

4 结 论

(1)通过全新的活性相结构设计及合成,RIPP开发了具有活性缓释功能的渣油加氢催化剂RDM-203,新催化剂在稳定运转期的活性比上一代催化剂RDM-33C显著提升,催化剂的活性稳定性明显改善。

(2)新催化剂RDM-203活性组分与载体的相互作用力有所增强,四面体钼物种的比例明显增加,活性组分的分散度大幅度改善,易还原及难还原组分的比例显著减少,使催化剂具有活性缓释的技术特点。

(3)在反应初期,新催化剂RDM-203活性组分的硫化度以及NiMoS活性结构的数量会随反应进行不断增加,使催化剂初期反应活性呈不断增长的趋势。