La2O3含量对湿化学法制备超细W-Y2O3复合材料显微组织与性能影响规律研究

罗来马,赵志远,吴玉程

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.有色金属与加工技术国家地方联合工程研究中心,安徽 合肥230009;3.高性能铜合金材料及成形加工教育部工程研究中心,安徽 合肥 230009)

强磁场约束高温等离子体聚变装置托卡马克(Tokamak)在运行中会产生高的热负荷,高的离子通量和中子辐照,从而使面向等离子体第一壁材料(Plasma Facing Materials,PFMs,) 表面发生再结晶、塑性变形、辐照损伤、熔融、开裂等行为,严重影响第一壁材料的导热、抗离子溅射、H滞留等性能,进而会影响等离子体品质和装置正常运行[1-3]。

钨因其高熔点(~3 410℃)、高热导率(室温下为173 Wm-1K-1,1 527 ℃为 100 Wm-1K-1)、低溅射速率、高自溅射阀值以及低蒸气压和低氚滞留等优异性能,被认为是最有前景的面向等离子体第一壁材料[4-6]。但是,钨的脆性制约钨基材料在聚变反应堆中发挥最大性能,如:低温脆性、再结晶脆性和辐照脆性[7-8]。研究发现金属元素合金化、添加第二相、加工变形和纤维增韧等手段可以有效改善钨基材料脆性。

其中,第二相均匀分布在钨基体中对基体材料具有细晶强化效应,可以有效提高钨及其合金高温下的力学性能[9]。在高于1 300℃时,钨晶粒会发生强烈再结晶,晶界移动促进晶粒长大,第二相在晶界弥散均匀分布使得晶界移动受阻,抑制晶粒长大趋势,晶粒长大需要在更高温度下进行,故在一定程度上阻碍钨再结晶行为,表现为第二相掺杂提高再结晶温度的效果。而第二相位于钨基体中,则可以阻碍位错的运动[10]。向钨中添加稀土氧化物第二相,如Y2O3[11-12]、La2O3[13-14]等,可以显著改善钨基材料的脆性。

与掺杂单一第二相相比,复合第二相掺杂具有一定优势。林锦山[15]等人对比采用湿化学法与热机械法制备的Y2O3、TiC共同掺杂的块体样品,发现采用热机械法制备W-TiC-Y2O3复合材料具有较好的抗热震性能和抗辐照性能。在热机械法制备WTiC-Y2O3复合材料的过程中,TiC和Y2O3相互扩散,生成更稳定的氧化物Y2(Ti2O7)相。肖方闹[16]等人采用分子水平的“液-液掺杂”技术制备掺杂Y2O3稳定立方ZrO2的钨合金。其中,Zr与Y的原子比为88∶12,测量含有质量分数1.5% ZrO2(Y)钨基复合块体的抗压强度和临界破坏应变分别为1 680 MPa和0.24,比纯钨分别高出约24.9%和33.3%。Y2O3的加入可以使氧化锆在室温下稳定成立方相,ZrO2的加入可以有效地细化晶粒、抑制晶粒向外扩散,从而提高合金的抗压强度和塑性。陈勇等[17]发现,与单一加入TiC相比,TiC和La2O3协同增强的钨基体,强度和断裂韧性都有所提高。La2O3不仅抑制钨晶粒长大,还在一定程度上促进烧结致密化。

相比于机械合金化与溶胶凝胶法,湿化学法的操作相对简单,在制备过程中不会引入杂质而且可以实现批量化生产并进行大块样品的制备[18]。刘刚[19]等人通过湿化学法使第二相盐与钨盐在分子水平上混合,还原后获得具有核壳结构的粉体,烧结后第二相在晶内和晶界上均匀分布。因此本文采用湿化学法结合氢气还原制备钨基复合粉体。考虑同时引入稀土氧化物第二相Y2O3和La2O3来细化晶粒,并探究不同Y与La原子比对制备钨基复合粉体及烧结后块体的影响。

1 试验材料及方法

采用湿化学法结合放电等离子体烧结(SPS)方法制备W-Y2O3-La2O3复合材料。所使用原料为偏钨酸铵(AMT,阿拉丁,纯度≥99.95%)、六水合硝酸钇(Y(NO3)3·6H2O,阿拉丁,纯度≥99.5%)、六水合硝酸镧(La(NO3)3·6H2O,阿拉丁,纯度≥99.5%)、油酸三乙醇胺(C16H22N4O3,阿拉丁,纯度≥99%)、草酸(C2H2O4·2H2O,国药,分析纯)。油酸三乙醇胺可起到分散钇离子和镧离子作用,草酸起到沉淀作用。将一定量六水合硝酸钇和六水合硝酸镧溶解在一定量去离子水中,加入油酸三乙醇胺,放入磁力搅拌炉中加热并不断搅拌,待升温至100℃时加入偏钨酸铵溶液,升温至120℃时加入二水合草酸溶液。将混合溶液在140℃下不断搅拌直至蒸干溶液,在140℃烘干并研磨后获得W-Y2O3-La2O3前驱体粉体。将所得前驱体粉体置于管式炉中,在氢气气氛下还原,氢气流速为500 mL/min,W-Y2O3-La2O3复合粉体还原工艺如图1所示。

图1 W-Y2O3-La2O3前驱体粉体还原工艺曲线Fig.1 ReductionprocesscurveofW-Y2O3-La2O3precursorpowder

使用内径为20 mm的石墨模具对还原后粉体进行SPS烧结,装粉量为18 g。在模具内壁和压头两端铺覆一层0.1 mm厚的碳纸来避免样品与模具黏结,装粉后进行预压(压力约3 MPa),为使测温准确,调整模具内粉体位置使模具中部测温孔位于粉体中心部位。为减少烧结过程中模具表面散热,需在模具外包覆保温碳毡(厚约5 mm)。对样品采用两步加压法烧结有利于样品的致密化[20],即温度在800℃之前,初始压强为14 MPa,温度超过800℃,压强为75 MPa;800℃保温过程中,压强从14 MPa匀速增加至75MPa。烧结过程中升温速率为100℃/min,在800℃和1 600℃分别保温5 min和1 min;1 600℃保温结束后随炉冷却至室温。具体烧结工艺曲线如图2所示。

图2 W-Y2O3-La2O3复合材料SPS烧结工艺曲线Fig.2SinteringprocesscurveofW-Y2O3-La2O3compositematerialSPS

2 试验结果及分析

2.1 粉体的表征与分析

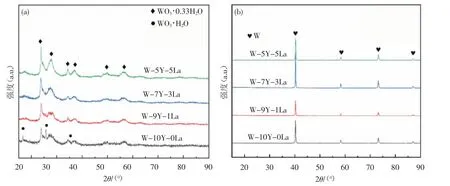

图3(a)、图3(b)分别为 W-Y2O3-La2O3前驱体粉体及还原后粉体XRD图谱。W-0.25% Y2O3(100% Y2O3+0La2O3)(W 与第二相含量为质量分数,Y2O3、La2O3含量为原子分数,下同)、W-0.25%(90% Y2O3+10% La2O3)、W-0.25%(70% Y2O3+30% La2O3)、W-0.25%(50% Y2O3+50% La2O3)4 种粉体简称分别为:W-10Y-0La、W-9Y-1La、W-7Y-3La、W-5Y-5La。图3(a)显示,4种成分的前驱体粉体具有相似的衍射峰,前驱体粉体主要以氧化钨水合物为主,图谱中衍射峰对应相为 WO3·0.33H2O(PDF#35-1001)。图3(a)中,成分为 W-0.25% Y2O3的粉体,不仅存在上述相,还存在相WO3·H2O(PDF#43-0679)[21],不添加镧的前驱体粉含有结合水更多的水合氧化钨相。镧的添加能够降低WO3·H2O相的量,使前驱体粉更加蓬松,具有更大的比表面积,更加有利于后续的氢气还原。图3(b)为图3(a)中前驱体粉体经氢气还原后的XRD图谱,4种粉体衍射峰对应为BCC结构W相(JCPDS:04-0806),图谱中未观察到任何其他相或杂质峰。未检测到第二相的衍射峰是应为添加的第二相量比较少(<1%),低于X射线衍射仪的检测限。

图3 W-Y2O3-La2O3复合粉体XRD图谱Fig.3 XRD map of W-Y2O3-La2O3composite powder

图4为W-Y2O3-La2O3前驱体粉体SEM形貌,4种成分的前驱体粉无明显区别。前驱体粉体SEM形貌显示,前驱体粉体颗粒有较多孔隙,粉体松散呈团状,大颗粒表面有鳞片状小颗粒。后续氢气还原过程中,这将增大粉体与氢气接触面积,有利于粉体的细化并能提高还原的彻底性。

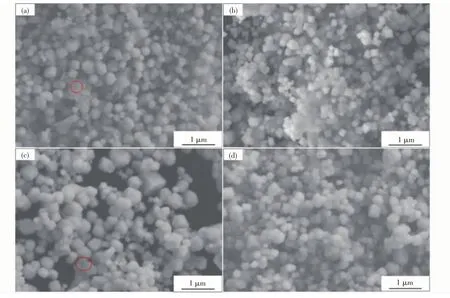

图5为W-Y2O3-La2O3还原后粉体表面SEM形貌,可以看出不同成分的还原后粉体颗粒较规则,呈球状或立方状,均匀细小并无明显区别。其中,部分粉体出现团聚现象(如图5(a)、图5(c)中红圈所示),这是因为超细粉末具有极高的表面自由能,团聚在一起形成二次颗粒,能够显著降低体系自由能。

图5 W-Y2O3-La2O3还原后粉体形貌Fig.5 Morphology of powder after reduction of W-Y2O3-La2O3

还原后W-Y2O3-La2O3复合粉体TEM图像如图6所示。图6中标尺为200 nm,图中粉体颗粒清晰,大小均匀,呈多面体状。进一步说明:采用湿化学法结合氢气还原能够制备出形貌均一稳定细小的WY2O3-La2O3复合粉体。范景莲等[22]采用溶胶喷雾干燥-煅烧还原方法制备超细/纳米W-La2O3复合粉末,粉末的BET粒径在300 nm,与图6中粉体粒径相近,发现随着La2O3添加量的增加,粉末逐渐细化。图6中,4种成分粉体粒径没有明显差别,是因为粉体中第二相La2O3含量增加,但是Y2O3与La2O3总质量不变,均为0.25%。图7为图6(b)粉体能谱面扫,成分为 W-0.25%(90% Y2O3+10% La2O3)。图中包含4种元素分别为W、O、Y、La,如图所示Y、La、O元素的分布与W元素存在明显重叠现象,表明第二相Y2O3、La2O3在W颗粒上分布较均匀。

图6 W-Y2O3-La2O3还原后粉体TEM形貌Fig.6 TEM morphology of powder after reduction of W-Y2O3-La2O3

图7 W-9Y-1La还原粉体能谱图Fig.7 Energy map of W-9Y-1La reduction powder

2.1 块体的表征与分析

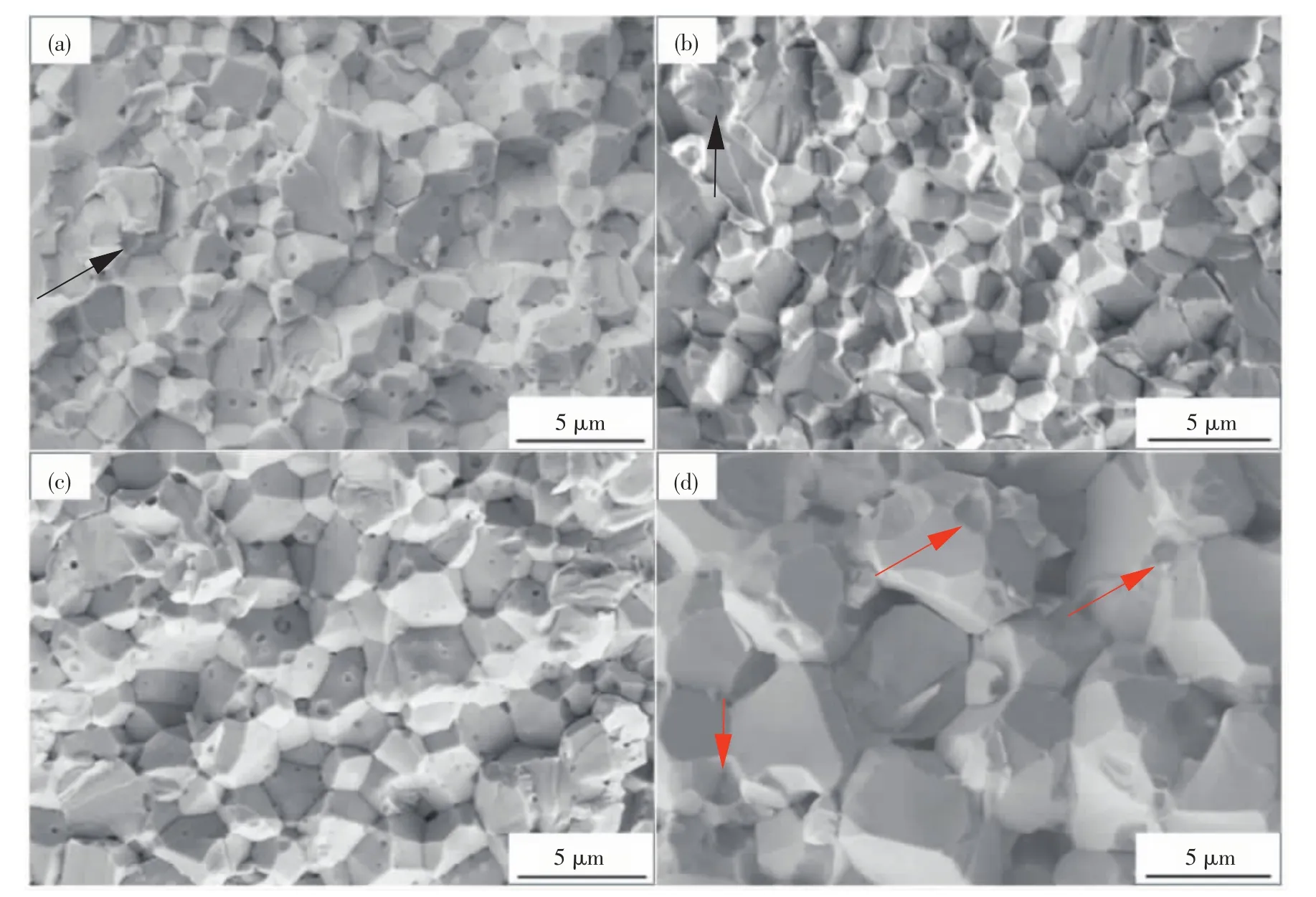

图8为SPS烧结W-Y2O3-La2O3复合材料断口形貌,4种粉体在相同工艺下烧结(如图2)。图8显示,宏观断口均较平直,变形量小,表现为明显的脆性断裂特征。与图8(d)相比,图8(a)、图8(b)、图8(c)中晶粒结合处无明显孔洞,存在明显的穿晶断裂(如图中黑色箭头所示);图8(d)晶粒长大明显,晶粒表面光滑平整。陈峥等人[23]分析La2O3对晶粒生长影响,认为加入过量La2O3会导致晶粒尺寸异常增大,分析原因主要是由于晶界处晶粒间质比例大、颗粒间距小以及传质速率高。图8(d)中存在疑似第二相脱落后留下的凹坑(如图中红色箭头所示),在晶粒长大的同时,第二相Y2O3与La2O3也发生明显长大,由于第二相与钨的热膨胀系数不同,长大后的第二相容易与钨晶粒分离,致使第二相脱落。

图8 W-Y2O3-La2O3复合材料断口形貌Fig.8 Fracture morphology of W-Y2O3-La2O3composite

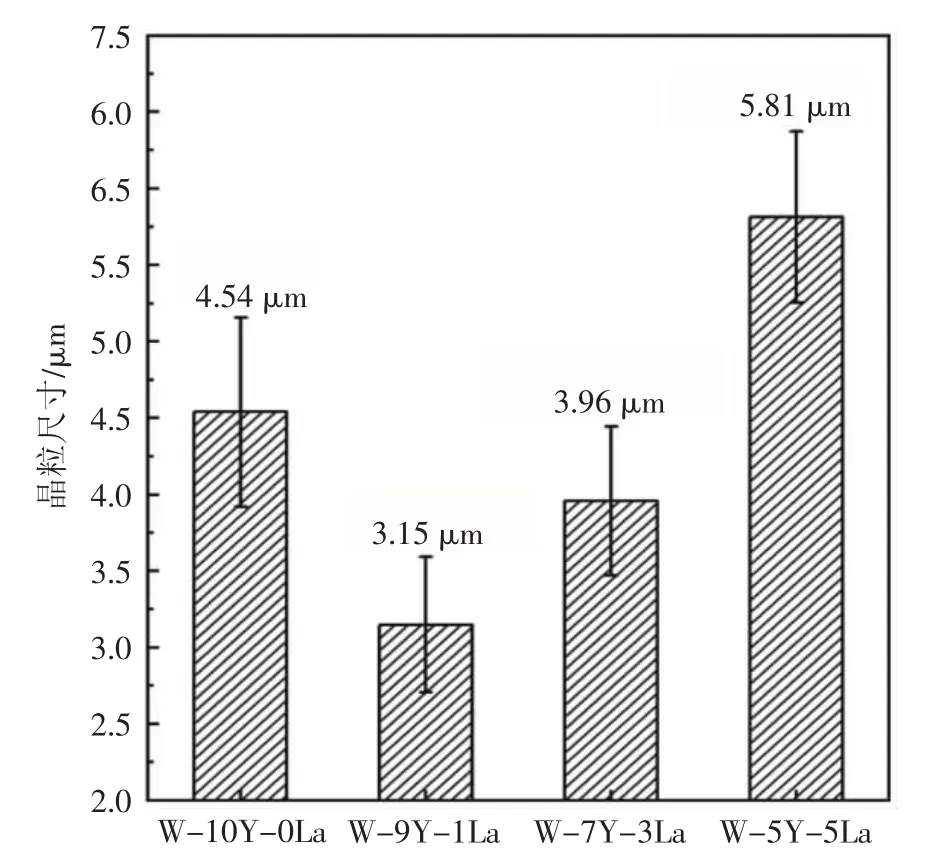

图9为W-Y2O3-La2O3复合材料表面腐蚀后形貌,图10为W-Y2O3-La2O3复合材料晶粒尺寸。从图10可以看出,图9(a)、图9(b)、图9(c)、图9(d)4 种成分的块体晶粒尺寸及变化的趋势。结果表明,在第二相总质量不变的情况下,随着氧化镧含量的增加,烧结后块体晶粒尺寸呈现先减小,后增大的趋势;成分为W-0.25%(原子分数90% Y2O3+10% La2O3)烧结块体晶粒尺寸最细,平均晶粒尺寸为3.15 μm。与图9(b)、图9(c)、图9(d)相比,图9(a)没有添加La2O3,从图9(a)图中可以看出,晶粒结合处存在明显黑色区域,推测为第二相Y2O3脱落后所留下的孔洞。因此说明,添加La元素可以优化第二相Y2O3在晶界处的存在状态,提高第二相细化晶粒的而效果。由于部分晶界及亚晶结构未被腐蚀出来进而导致钨颗粒相对于断口形貌中钨颗粒较大,但是晶粒尺寸的总体变化趋势是一致的。

图9 W-Y2O3-La2O3复合材料表面腐蚀后形貌Fig.9 Surface morphology of W-Y2O3-La2O3composite after corrosion

图10 W-Y2O3-La2O3复合材料晶粒尺寸Fig.10 Grain size of W-Y2O3-La2O3composites

表1为不同成分W-Y2O3-La2O3复合材料的显微硬度、实际密度和相对密度。从表中可以看出:在第二相总质量不变的情况下,随着氧化镧含量的增加,烧结后块体显微硬度和相对密度都呈现先增大,后减小的趋势;其中,成分为W-0.25%(90% Y2O3+10% La2O3)烧结块体显微硬度最高,为492 HV0.2,相对密度最高为99.42%。说明加入少量La可以提高W-Y2O3复合材料的性能,如减小晶粒尺寸、提高相对密度和显微硬度,随着La含量提高,性能提升效果降低;但是加入过量La后,性能反而比W-Y2O3复合材料的性能更差。

表1 W-Y2O3-La2O3复合材料的显微硬度、实际密度和相对密度/理论密度Tab.1 Microhardness,actual density and relative density/theoretical density of W-Y2O3-La2O3composites

为进一步表征第二相Y2O3和La2O3颗粒在W基体中的分布,对烧结后W-Y2O3-La2O3复合材料采用透射电子显微镜(TEM)进行观察,图11(a)、(b)为TEM明场相,从图中可以看出第二相50 nm左右。图11(c)为图11(a)中黄色箭头区域衍射斑点,图(d)为W相的衍射斑点。从图11(c)中可以看出:钨(110)晶面与 Y-La-O(222)晶面近似平行,表明W相与Y-La-O相形成近似半共格界面;Y-La-O相倒易杆长度比W相的略短,表明钨(110)晶面间距比Y-La-O(222)晶面间距小。

图11 W-9Y-1La块体TEM形貌Fig.11 TEM morphology of block W-9Y-1La

3 结论

本文采用湿化学法结合放电等离子烧结法(SPS)制备不同成分的W-Y2O3-La2O3复合材料,研究不同镧添加量对超细W-Y2O3复合材料显微组织和性能的影响。所得结论如下:

(1)湿化学法结合氢气还原制备的不同成分W-Y2O3-La2O3复合粉体均匀细小,粒径均为亚微米级;第二相Y2O3、La2O3在W颗粒上分布均匀。

(2)添加La元素可以优化第二相Y2O3在晶界处的存在状态,起到细化第二相的作用,进而提高第二相Y2O3对晶粒的细化效果。随着镧含量增加,烧结体晶粒尺寸呈现先减小后增大的趋势;显微硬度和相对密度呈现先增大后减小的趋势。其中,成分为W-0.25%(90% Y2O3+10% La2O3)的块体性能最好,平均晶粒尺寸为3.15 μm,相对密度在99%以上,显微硬度为492HV0.2。

(3)第二相尺寸在50 nm左右,W(110)晶面与Y-La-O(222)晶面形成近似半共格界面。