基于正交试验的上壳体真空压铸工艺参数优化

方少林,程文超,吴兵

(苏州华碧微科检测技术有限公司,江苏 苏州 215000)

随着汽车行业的飞速发展,铝合金真空压铸件越来越广泛应用在汽车零部件制造中。铝合金具有质量轻、强度高,能够满足正常使用,同时,在汽车行驶过程中,能减轻汽车自重降低汽车油耗。铝合金上壳体铸件由于结构复杂、拔模角多、壁厚不均匀,压铸过程中的压射速度、浇注温度、模具初始温度成为影响铸件的充型和凝固过程的主要因素,压铸工艺参数选择不当,会造成铸件容易出现缩孔、缩松、气孔等缺陷,因此,压铸工艺参数的研究是非常必要的。本文以YZAlSi9Cu4 上壳体为研究对象,采用真空压铸生产,通过正交试验对真空压铸工艺参数进行了优化。

1 试验内容与方法

1.1 材料与设备

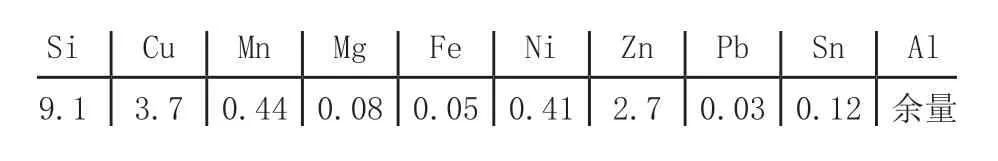

YZAlSi9Cu4 合金是Al-Si-Cu 系合金,具有较好的铸造性能和力学性能,很好的流动性、气密性和抗热裂性,适合壳体生产制造,其主要化学成分见表1。

表1 YZAlSi9Cu4 合金化学成分(质量分数)/(%)

YZAlSi9Cu4 合金经过熔炉熔炼,利用压铸机上的真空系统,在熔体最后充型部位抽真空,进行真空压铸成型。结合上壳体压铸件结构和生产企业实际需求,本实验真空度取值控制在8 ~10kPa。

1.2 正交试验设计

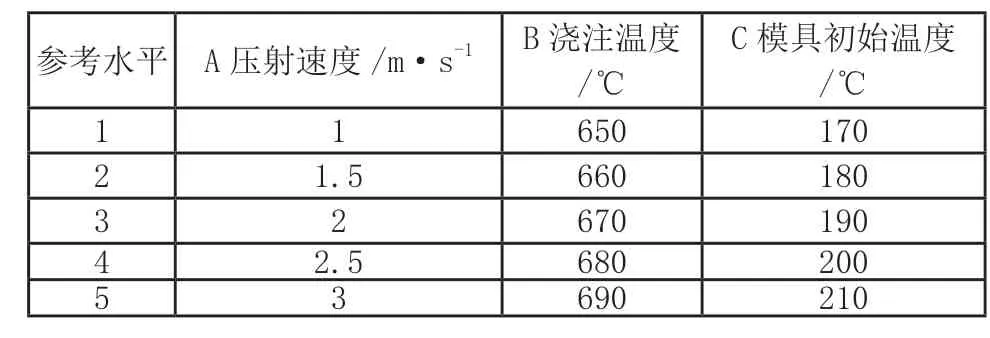

真空压铸过程中,影响上壳体铸件的致密性因素很多,如压射速度直接影响铸件的充型时间,模具温度场分布对铸件质量和生产效率都有着至关重要的影响,本试验选择压射速度(因素A)、浇注温度(因素B)、模具初始温度(因素C)作为压铸件的3 个影响因素,每个因素取5 个水平,将铸件组织致密性的密度作为评判指标建立正交试验,见表2,考察各个因素对铸件质量的影响因素。

表2 正交试验因素及水平

1.3 测试方法

针对正交试验进行真空压铸,上壳体压铸件冷却至室温,压铸件的密度在一定程度上能够反映铸件组织的致密性,采用电子天平称取上壳体的质量,根据排液法测量上壳体的体积,从而计算上壳体密度,密度越大,则上壳体压铸件中组织致密性好,缩孔、气孔等缺陷比较少。

2 正交试验结果与分析

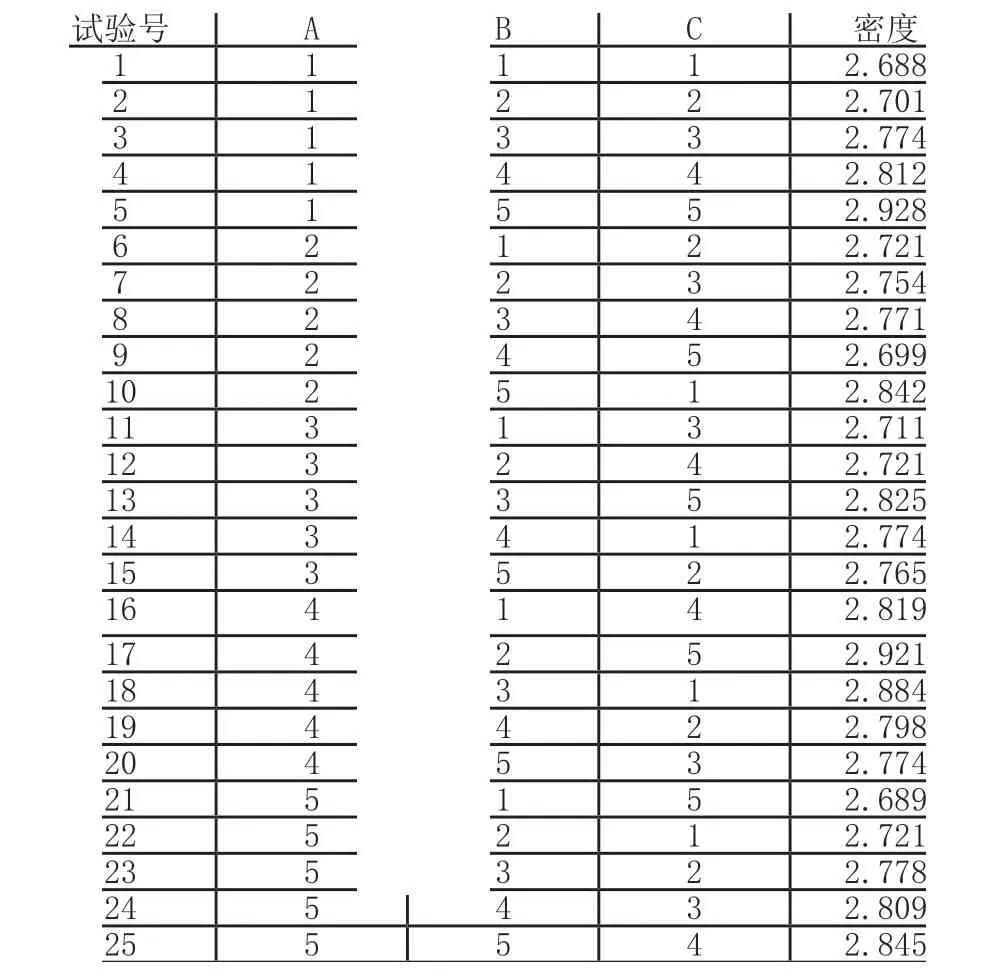

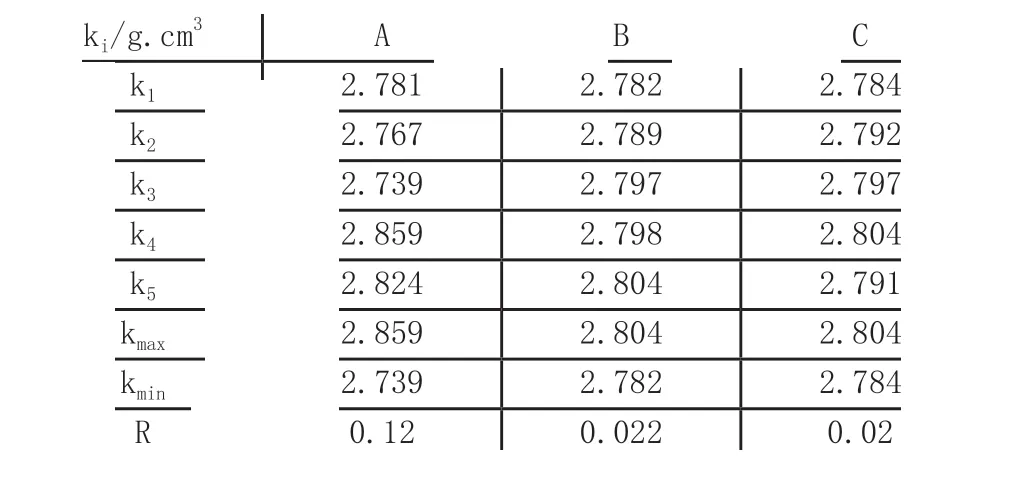

在保持模具型腔真空度在8 ~10kPa 时,开模时间为12s 的前提下,考察压射速度、浇注温度、模具初始温度对上壳体压铸件的致命性影响。通过3 因素5 水平正交试验表对不同压铸工艺参数组合进行真空压铸,实验结果如表3,对表3 所列结果进行统计分析如表4。其中,ki表示各因素在不同水平下的密度之和的平均值(i=1,2,3,4,5);kmax表示各个因素在不同水平下最大测量密度;kmin表示各个因素在不同水平下最小测量密度;R 表示极差,即最大测量密度与最小测量密度之差,R 的大小直接反映影响因素对密度的影响。

表3 正交试验表及结果

表4 密度极差分析表

从表4 分析得出,不同压铸工艺参数对铸件密度影响程度不一样,按重要程度排序:压射速度>浇注温度>模具初始温度,并得到较优水平为A4B5C4。压射速度对YZAlSi9Cu4合金熔体的充型速度起决定性作用,充型过慢,上壳体压铸件可能出现欠铸或者不成型等缺陷,正交试验和实际压铸生产中压射速度过快,也会在熔体流动过程中形成气泡,造成铸件有气孔缺陷,降低铸件致密性。

3 优化方案验证

结合正交试验方案和宁波某压铸厂压铸试验的情况,对压铸的上壳体分析发现,当压射速度为2.5m/s,浇注温度为690℃,模具初始温度为200℃时,现场压铸的YZAlSi9Cu4上壳体经过重量和体积计算,密度较大,压铸件致密性最优。

4 结语

基于正交试验方法对上壳体压铸件的工艺参数进行分析和试验,最终确定了优化的压铸生产工艺参数为压射速度为2.5m/s、浇注温度为690℃、模具初始温度为200℃,正交试验可进行更多水平的试验,提高试验精度,为企业优化压铸工艺参数。