NK63/71/0 型小汽轮机频繁跳闸原因探析

姚丽峰,刘惠逢,李佩宏

(国电电力大同发电有限责任公司,山西 大同 037043)

某发电公司9#机组为某公司生产机组型号为CLNZK660-24.2/566/566 型汽轮机,设计配套2 台杭汽生产的NK63/71/0 型汽轮机,驱动2 台半容量汽动给水泵。低压气源为4 段抽汽,高压汽源为冷段再热蒸汽,备用汽源为主机辅助蒸汽。

1 故障现象及经过

2017 年12 月5 日17 时06 分,机 组 负 荷608MW 背 压18.7kPa,9#机A 小汽轮机低压调门全开100%,高压调门开度52%,速关阀前蒸汽压力0.71MPa 时9#机A 小汽轮机跳闸,MEH 首出原因为速关油压低跳闸。18 时03 分经汽机检修人员就地检查油管路及阀门无异常,热控人员检查MEH 停机电磁阀2222、2223、速关油压电磁阀1842 就地接线及逻辑均无异常。运行人员于18 时44 分挂闸冲车,给水泵并列运行后密切监视9#机A 小机速关油压的变化情况,并加强趋势跟踪继续观察运行。

2017 年12 月7 日17 时06 分,9#机A 小汽轮机再次发生跳闸,跳闸前机组负荷598MW,低压调节阀开度100%,高压调节阀开度53%,速关阀前蒸汽压力0.75MPa。汽机检修人员认真检查9#机A 小汽轮机调节油压、润滑油压、飞锤间隙均无异常,并更换了2222 和2223 两个停机电磁阀;热控人员更换2222 和2223 停机电磁阀接线电缆,并拔掉1842 电磁阀接线插头;运行人员关闭四段抽汽、再热冷段及辅汽至A 小机3 个进汽电动门,将系统隔离后对9#机A 小汽轮机进行挂闸静态试验。静态试验时现将低压调节阀加指令至满开,再将高压调节阀指令从20%到55%、55%到100%大幅度开关,做高调阀门大幅活动试验,检验高调阀大幅开关对速关油压的影响无异常。所有检查及试验结束正常后于12 月08 日01 时20 分再次挂闸冲车。

2017 年12 月9 日7 时43 分,9#机A 小汽轮机第3 次发生跳闸,跳闸前机组负荷570MW,低压调节阀开度100%,高压调节阀开度51%。跳闸后全面分析事件原因,经全面检查和分析后,按相关工艺和措施执行,于2017 年12 月12 日回装9#机A 小汽轮机蒸汽滤网,重新挂闸冲车,并将高调开度限制在20%以下,主机负荷在570MW 以下工作正常,一个月后将高调指令全部放开至100%,机组负荷带满至660MW 再未发生小机跳闸事件。

2 事件原因分析

9#机A 小汽轮机3 次跳闸MEH 首出跳闸原因均为速关油压低,分析小机调节系统液压控制原理图(图1),停机电磁阀2222 和2223 均为运行中失电保持、带电动作跳闸,用于遥控停机。图1 为不带电状态,启动和正常运行时,2222 和2223的压力油是通路,DG40 插装阀在压力油作用下关闭。当2222和2223 中任一只得电时,DG40 上腔室与回油接通并开启排泄速关油,使速关阀关闭、汽轮机停机。经热控人员检查跳闸逻辑,均未有跳闸指令输出至停机电磁阀,可以排除电信号误动作导致小机跳闸。

从液压原理图分析,能使速关油压瞬间失压,导致速关阀关闭的只有危急挂闸组件、速关组件、速关阀本身三者中任一故障才可能导致小机跳闸。

图1

从危急遮断油门组件图(图2)来看,油门在复位时,压力油由P 经节流孔板(13)进入油门速关油控制腔,因凸肩(3)的油压作用面积小于凸肩(6),使滑阀上的油压力克服弹簧(7)力,将凸肩(6)压在套筒(8)的密封面上,建立正常速关油,经接口E 送至速关油路。如遇以下情况,会泄放速关油:

2.1 危急遮断器动作

当转速超过危急遮断器跳闸转速设定值时,遮断器飞锤脱出,撞击钩(15),杠杆(16)动作拉动滑阀(4)向左移动,凸肩(6)的密封盘与套筒(8)脱开,同时在弹簧力作用下凸肩(5)被压在套筒(2)的密封面上,于是P 口与E 口的通路被遮断而E 口与T 口被接通,将速关油泄放至轴承箱内。

2.2 手动停机

下拉手柄(1),拨动挂钩逆时针方向偏转,拉动滑阀向左移动,油路切换过程同上。

2.3 速关油失压

当速关油压力小于0.28Mpa 时,滑阀上的油压不足以克服弹簧(7)的作用力,于是滑阀在弹簧力的作用下向左移动而泄掉速关油。

经2017 年12 月7 日揭前箱人孔检查飞锤调整压盖无松动、飞锤与碰钩间隙1.15mm 正常;2015 年12 月25 日A 小机A 修后机械超速试验飞锤动作转速为6427rpm,可以排除飞锤动作导致机组跳闸。

考虑机组每次跳闸后挂闸、打闸动作正常静态试验正常,危急挂闸组件,速关组件电磁阀、插装阀故障或内漏的原因也可以排除。

图2

速关阀启动时,启动油F 接至活塞(13)右侧,活塞在油压的作用力下克服弹簧(14)向左移动,压向活塞盘(16),使活塞与活塞盘的密封面相接触,之后速关油E 进入活塞盘左侧,随着活塞盘后速关油压的建立,启动油开始有控制的泄放,于是活塞盘与活塞一起在左右两侧油压差作用下,向右移动直至被试验活塞(12)限位。因阀杆右端与活塞盘相连,在活塞盘向右移动时速关阀也一同开启。

速关阀的关闭由保安系统控制,如保安系统中任何一个环节被触发,都会使速关油下降失压,活塞与活塞盘在弹簧力作用下脱开,活塞盘左侧的速关油从T1 排出,活塞盘带动阀杆、阀碟快速推至关闭位置。

经分析保安系统无异常动作情况,所以有其他原因让速关阀油压迅速下降关闭。而且机组在本次停机前一直正常运行无异常,2017 年11 月26 日至12 月05 日9#机安排临停检修,停机期间汽机检修人员检查发现9#机A 小机速关阀蒸汽滤网损坏,因无滤网备件,故未安装蒸汽滤网,直接恢复系统。机组启动后首次带高负荷就发生9#机A 小汽轮机跳闸事件,而且三次跳闸有一个共同现象就是在机组增加负荷期间且小机高调阀开度较大(阀位指示50%以上),所以怀疑速关阀底盘与活塞分开导致速关油瞬间泄压,导致9#机A 小机速关油压降低跳闸。

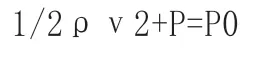

2.3.1 速关阀开启时受力分析计算

速关阀全开后阀杆在弹簧力作用下、速关油压力作用下及阀碟前后蒸汽压差作用下处于平衡状态:

式中F 为弹簧作用力,查图知H1=167 时为10310N;

△P 为阀碟前后压差;S1 为阀碟面积290mm2;S2 为活塞面积212 mm2;P 为速关油压力0.86MPa。

得当速小气轮机速关阀碟前后差压超过△P=0.30MPa 时,速关油压无法克服弹簧作用力,进而带动活塞盘向关向移动,造成活塞盘与活塞之间密封面脱开,速关油迅速卸掉,造成速关油压低而引起小汽轮机跳闸、速关阀关闭。

2.3.2 速关阀阀碟前后压差形成分析

根据伯努力定理:

上式第一项称为动压,第二项称为静压,第三项称为总压。显然 ,流动中速度增大,压强就减小;速度减小, 压强就增大;速度降为零,压强就达到最大(理论上应等于总压)。

从3 次小汽轮机跳闸都是在高负荷期(均大于570MW),而且是高压调门开度大于50%,怀疑由于滤网的取消,导致图4 中的阀碟(此图为阀门关闭位置,实际位置如图4 红椭圆圈处)直接受到高调阀高速气流(图4 红色箭头所示)的冲刷,阀碟右侧流速小于右侧到一定值时使得速关阀碟前后差压超过△P=0.30MPa,阀碟就会克服油压的约束向关闭方向运动,致使速关阀油缸内密封破坏漏油泄压,当速关油压力小于0.28Mpa 时,危急遮断滑阀动作泄掉速关油,导致小汽轮机速关阀快速关闭。

2017 年12 月12 日回装9#机A 小汽轮机蒸汽滤网,重新挂闸冲车,并将高调开度限制在20%以下,主机负荷在570MW以下工作正常,一个月后将高调指令全部放开至100%,机组负荷带满至660MW 再未发生跳闸事件。

结合此次停机检修时汽机检修人员取消蒸汽滤网,考虑在没有蒸汽滤网的情况下高压管道调节阀的开启对速关阀主阀碟冲击(如图4 所示),使速关阀阀碟产生了较大的作用力,破坏了速关阀内部固有的平衡状态,导致油缸内活塞盘与活塞密封破坏,瞬间泄压导致速关阀关闭、小汽轮跳闸。

3 相关防范措施

(1)机组C 级以上检修必须对小汽轮机进汽滤网进行检查,如有破损应对损坏滤网进行更换。

(2)将原金属打孔型进汽滤网改型更换为金属缠绕型进汽滤网,在保证结构强度的同时,避免因金属打孔型滤网损坏产生的金属碎片,造成对小汽轮机的通流部件的冲击损坏。

(3)加强小机静态试验的调整,保证小汽轮机各调阀调整线性良好,指令与输出反馈一一对应,避免阀门突开突关等大幅波动情况的发生。

4 结语

由于9#机A 小汽轮机滤网拆除后,导致高负荷期间,高调阀开启后进入阀门腔室的蒸汽直接冲击阀碟导致阀碟前后压差变大,当阀碟前后蒸汽流速增大到一定数值时,使速关阀阀碟产生了较大的作用力,破坏了速关阀内部固有的平衡状态,使油缸内活塞盘与活塞密封破坏瞬间泄压,导致速关油压下降,速关阀关闭、小机跳闸。而滤网的作用除了隔离杂质进入小汽轮机内部外,还能将高调蒸汽与速关阀进行间接“隔离”,避免直接冲向阀碟,使蒸汽充满整个阀壳腔室均匀进汽,保证进入阀壳腔室内的蒸汽均匀流动,避免因高调的打开而出现的蒸汽扰动。同时更换的改进型金属缠绕滤网,除结构强度加强、不易发生损坏以外,还具损坏后降低对汽轮机通流部件的冲击损坏。