某轴承装配车间总体布局与物流优化方案

陈梦柯,黄浩浩,陈阳阳,王慧敏,王 康

(兰州理工大学机电工程学院,兰州 730050)

0 引言

随着全球经济一体化快速发展,市场环境不断变化,好的设施布置设计可以改进企业的生产效率,降低物料搬运成本和生产成本,还可以使员工工作心情愉悦,有效提高生产力。

国内外对设施布置设计做了大量研究。Fred和Mat⁃thew等[1]详细研究了制造设施设计和物料搬运。张宏斌等[2]和李航等[3]结合算法和数学模型,研究了基于自动化排布算法的工厂系统布局和验证方法的有效性的问题。考虑人工因素,Lan和Zhao[4]提出与SLP结合的设施布局优化方法。Natarajan[5]考虑了时间研究的基本原理,使工厂更精简。Kulturel[6]考虑了不确定性和布局灵活性,进行布局优化。

某轴承厂为适应市场需求,对计划重建的精密分厂装配车间布局和物流方案进行优化设计,采用系统设施规划和物料系统搬运的方法设计出合理的车间布局以及物料搬运方案,并结合3D max软件对装配车间进行三维建模。

1 问题分析

某轴承厂是一个轴承制造企业,为进一步适应市场需求,对计划重建的精密分厂装配车间布局和物流方案进行优化设计。为此,以实际现状为参考,分析原有生产工艺,针对目前装配车间存在的问题,优化生产流程。

通过对该轴承厂进行调研,了解其装配车间现状,绘制设备布局图如图1所示。结合实际状况分析图1得出:超高物流强度的物流路线占比10%,承担物流量占比40%;特高物流强度的物流路线占比20%,承担物流量占比30%;一般物流强度的物流路线占比40%,承担物流量占比10%。其现有设施布局、装配车间物流搬运方案,并没有达到预期的效果,车间物流存在物流路线较多、资源配置不合理、生产线不平衡造成的效率低下等问题。对装配车间现场情况进行全面的分析和研究,导入工业工程的规划方法来解决、优化上述问题。

图1 现有设备布局图和物流路线图

2 解决方案

2.1 装配车间设施布局

针对旧装配车间设施布局造成的物流效率低下和物流路线存在交叉、回流等问题,用SLP法设计新方案并对其进一步优化。

根据企业2019年1月9日—3月12日的实地测量以及物流分析数据,结合装配车间布局图以及精密分厂设备布局图等信息,得出装配车间作业单位及面积相关信息表,如表1所示。

表1 装配车间作业单位及面积汇总表

统计轴承装配车间第一季度的轴承内外圈、滚动体、保持架的物流量,根据物流强度等级划分[7],结合圆锥滚子轴承装配工艺过程,得出各作业单位之间的物流强度等级划分表,如表2所示。

表2 物流强度划等级表

依据等级划分表确定物流强度等级,根据作业单位之间物流相互关系,得到物流相关图,如图2所示。

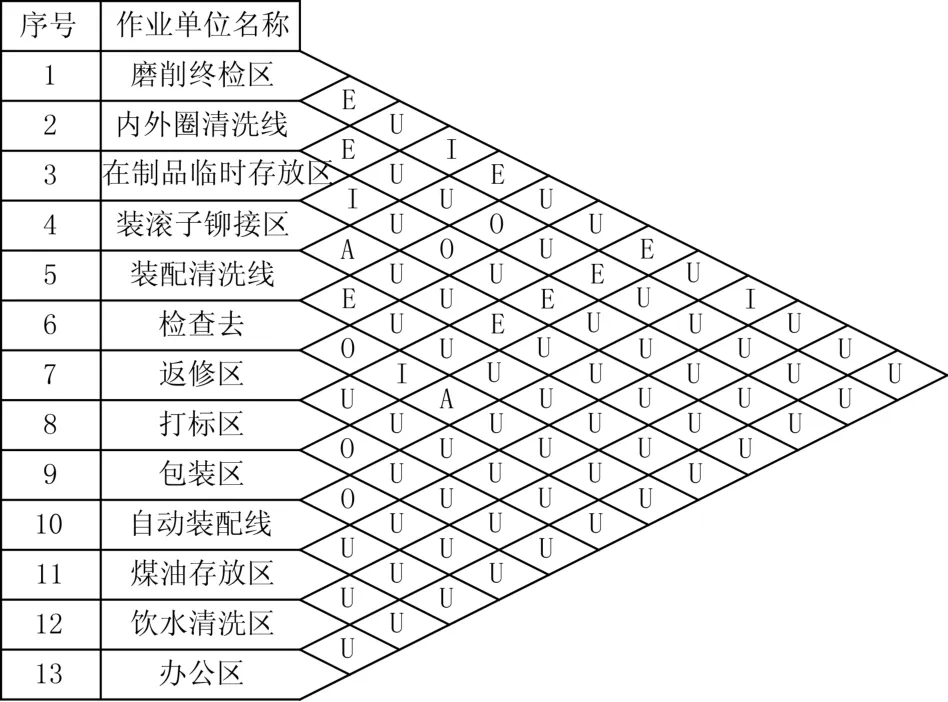

考虑车间内非物流因素对作业单位相互关系的影响,得到作业单位相互关系密切程度理由和车间基准相互关系表,如表3所示。由此建立部分作业单位非物流相互关系图,如图3所示。

通过综合作业单位相互关系分析,加权值是根据不同因素所占的比重,对比展现车间布置的侧重点,考虑物流因素对装配车间的影响明显大于非物流因素,故将加权值取m∶n=2∶1,得出综合相互关系密切程度Rij,如式(1)所示。

式中:H为物流相互关系等级;K为非物流相互关系等级;i,j为任意两个作业单位。

图2 作业单位物流相关图

表3 装配车间基准相互关系表

图3 作业单位非物流线相互关系图

依据综合相互关系密级程度推荐表(表4),得到密集等级划分表(表5)。

表4 综合相互关系密集程度推荐表

表5 综合相互关系密集等级划分表

将表中综合关系分数转化为关系密级等级,绘制作业单位综合相互关系图(图4),得出各作业单位的综合接近程度排序表(表6)。

图4 作业单位综合相互关系图

表6 装配车间作业单位综合接近程度排序表

进行布置设计时依据接近程度排序表,按分数高低顺序布置作业单位,综合装配工艺特点及设备布局图等各方面限制条件,得到精密分厂装配车间平面布置优化方案,如图5所示。

图5 精密分厂装配车间优化平面布置

2.2 装配车间物料搬运需求分析

针对旧装配车间物品摆放凌乱等问题,用物料搬运方法对新方案进行设计优化。

(1)移动分析

收集移动路线起终点的相关资料,并为起点和终点设置代号:精密车间H;精装车间Q;精品车间J;半成品库K;装配车间M;成品库P。得到各条路线并编制搬运路线表,如表7所示。

表7 搬运路线表

(2)物料搬运设备分析

搬运设备选择。车间内使用叉车搬运,选择外尺寸为2 000 mm×800 mm×1 580 mm、转弯半径为1.5 m、升降速度为5 km/h的电动平衡重式叉车搬运。

搬运容器选择。查阅周转箱尺寸规格表,选择2号周转箱,外尺寸330 mm×260 mm×130 mm,考虑到轴承装配有油,轴承暂存和搬运用铁质托盘,用木制托盘和周转箱搬运圆锥滚子和保持架,现场废铁屑和小物件用手推车搬运。

(3)搬运设备需求分析

根据精品、精装和精密3个车间的日产量共需400个周转箱、241个铁质托盘。精密车间至装配车间、精装车间至装配车间或半成品库、精品车间至装配车间或半成品库各需要叉车1辆,新旧9条装配线,各分配2个手推车。

2.3 精品分厂装配车间物流通道现状分析

通道宽度设计不合理,造成物料流通时装配线物流堵塞、生产等待等状况,车间未按照划线及标识标准[8]对地面通道线等进行划分,导致物料和人员流动混乱,在后续通道设计中,合理计算各通道宽度,保证搬运设备、物料和人员地有效流动,以适应车间生产需求。

(1)装配车间物流通道布置和宽度设计

工作通道采用中枢式布置,主通道穿过装配车间中央地带,连接车间进出门,允许双向通行;辅助通道垂直于主通道并协助主通道,连接各个作业区域。

由搬运设备、机器设备尺寸等综合考虑计算,保证物流系统正常运行,确定主要参数[7]。

经计算,直线叉车、双行道和丁字叉车通道宽度分别为1 965 mm、3 730 mm、2 052.3 mm。

(2)地面通道线和区域划分线

对地面通道线和区域划分线[8]根据现场情况进行标定。

(3)优化方案

通过宽度计算以及通道划线的选择,确定合理的物流通道方案,结合布置和物料搬运方案,得到优化设计后的布局与物流设施的规划图,如图6所示。

图6 优化设计后布局与物流设施规划规划图

图7 改善前路径分析

图8 改善后路径分析

3 方案的实施效果

3.1 装配车间优化布局路径分析

对装配车间改善前和优化后的平面布置图进行路径分析,计算出各个作业单位之间的距离,并绘制出路径图,如图7、图8所示。比较2种方案,各个单位之间的距离比改善前减少10.25%。

3.2 总体方案再优化

通过观察,手工装配线较大的影响车间总体产出,对手工装配线的主要工序进行产线平衡优化。用连续测时法采集主要工序的作业节拍时间及目前作业人员现状,如表8所示。

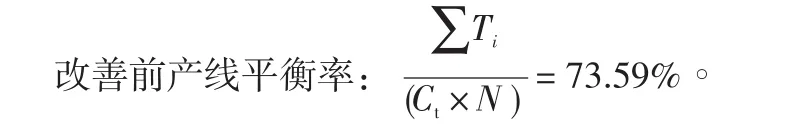

改善前检查作业现状如图9所示,考虑实际情况,采用增加人数法来改善瓶颈工序,并扩大传送带长度,在其两侧配置2张等高桌子,预留1个检查工位以备生产调度,改善后检查作业现状如图10所示。

表8 手工装配线主要工序节拍时间及作业人员数

图9 改善前检查作业

图10 改善后检查作业

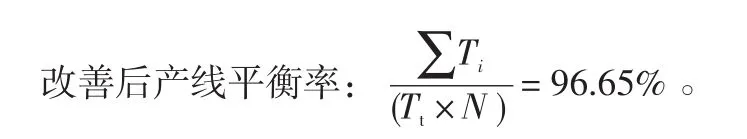

通过改善瓶颈工序,手工装配线平衡率提高23.06%;出产产能由每套4.76 s提高到3.17 s,产能提高50.16%;人均班产量由379个提高到504个,效率提升32.98%。

对总体方案再优化,再次改善物流分布不均衡、装配线路较长、放置位置不合理的问题,用3D Max绘制三维效果图,得到总体效果图。手工装配线效果如图11所示,自动装配线效果如图12所示。

图11 装配车间手工装配线效果图

图12 装配车间自动装配线效果图

3.3 可行性分析

对企业内部能力分析,发现企业资源和品牌优势明显、产品品种和结构基础雄厚、配套领域客户资源优质,但装备与工艺条件落后,技术性人才流失严重,技术创新能力低。市场受限于中低端,设备老化,维护保养困难,产品质量难以控制,存在质量隐患。就外部环境而言虽然有国外轴承巨头长期垄断高端轴承市场、国外轴承技术封锁、国内轴承研究技术环境落后、国内轴承技术人才青黄不接的威胁,但我国经济正中高速稳定发展,“中国制造2025”机遇,国内轴承制造业发展空间广阔,政府推动“该公司搬迁改造升级”项目。

经过生产现状分析调查及国家宏观政策相关资料显示,国家经济政策控制压缩高污染、高耗能和产能严重过剩的相关行业,重卡市场已经进入存量竞争,同时中、重卡市场已进入成熟期,市场波动幅度减小,市场机会减少,未来的需求机会主要集中在细分市场的结构变化以及细分市场内的产品和服务竞争上。分析计算可知精密分厂在建成后年总产值预计可达5亿元左右,可进一步扩大圆锥滚子轴承市场份额,为中高端轴承的开发提供强有力保障。故精密分厂重建后仍以圆锥滚子轴承为主导产品进行生产,继续做大做强重卡、工程机械及农机市场,紧跟这些在“十二五”期间成熟配套的创新成果,以新市场为导向,进一步加大新产品开发力度,尽最大能力满足国内及国际市场的需要。

4 结论

对车间的整体布局、物流线路、物流通道以及物料搬运系统采用SLP和SHA方法进行了合理分析和优化,优化后的装配车间产能提高了15.5%,3条装配线的生产周期分别减少了3.8 s、2.7 s、3.2 s,优化后的手工装配线平衡率提高了23.06%。