电容法气液两相流相含率测量系统研究

陈阳正,王小鑫,王 博,李利品

(1.西安石油大学光电油气测井与检测教育部重点实验室,陕西西安 710065;2.中煤科工集团西安研究院有限公司,陕西西安 710072)

0 引言

多相流广泛存在于石油、化工、制药、电力、环保、冶金等现代工业领域中,多相流参数检测技术在科学研究和工业生产中发挥着越来越重要的作用[1-3],它的在线测量对整个工业过程的安全有很重要的意义。

多相流参数主要有相含率、流型和流速,其中相含率是多相流检测测量过程中尤为重要的参数,它对生产过程的计量、控制和可靠运行均具有重大意义[4-5]。目前多相流相含率检测方法主要有差压法、衰减法和电学法等[6-9],其中电容法具有非接触、低成本和结构简单的优势,在多相流相含率检测方面得到了广泛应用。对于电容法多相流相含率检测,微小电容的精确测量是测量系统成功的关键技术之一。

系统采用交流激励的CV转换电路实现微小电容的测量,选用以ARM Cortex-M4为架构的STM32F407ZGT6主控制芯片对输出信号进行采集和处理,结合电容传感器共同构成了气液两相流的测量系统。并搭建气液两相流相含率测量试验平台对该系统进行性能验证。

1 电容法相含率测量原理

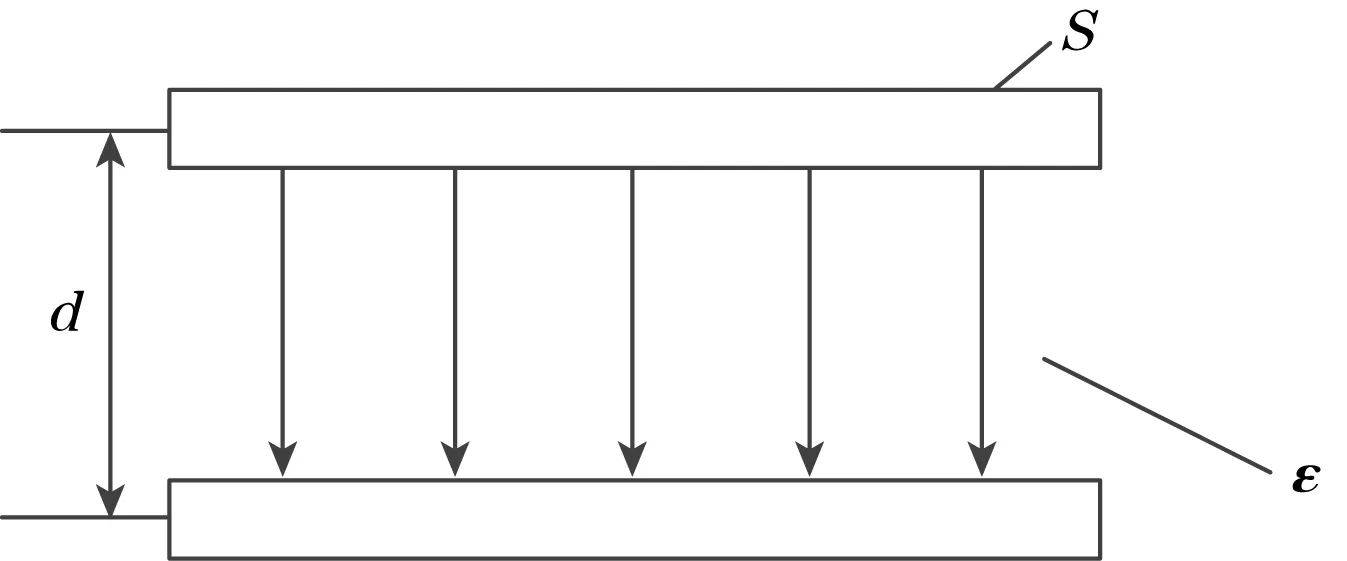

电容法测量相含率的原理为:当管道内液体的相含率发生变化,电容传感器极板间的等效介电常数发生变化,从而引起电容传感器极板间的电容变化,通过标定电容值与相含率的关系,即可通过测量电容值来估算液体相含率的大小。为了更加直观地描述,文中用简化的电容传感器模型——平行板电容器,来分析电容法测量气液流浓度的原理。平行板电容器的结构如图1所示,图中ε为平行板间介质的介电常数,ε=ε0εr(ε0为真空介电常数,εr为介质的相对介电常数),S为两平行板的正对面积,d为两极板间的距离。

图1 平行板电容器结构

根据电磁场理论,图1中两平行极板间的电容为

(1)

式中:ε为真空介电常数ε0与介质的相对介电常数εr的乘积;S为两平行板的正对面积;d为两极板间的距离。

式(1)表明,在平行板电容器结构参数不变的情

况下,两极板间的电容与介质的介电常数成正比。当极板间介质的介电常数发生变化时,引起极板间电容的变化量为

(2)

对于管道中的气液两相流的等效介电常数ε,可以用液体的介电常数εω、空气的介电常数εair和液体的相含率α来表示:

ε=εωα+εair(1-α)

(3)

管道中液体的相含率变化分别引起的等效介电常数变化量为

Δε=(εω-εair)Δα

(4)

因此由液体浓度的变化而引起的平行板电容器的电容变化量为

(5)

由式(5)可知,在平行板电容器结构下,电容的变化与相含率变化成线性关系,因此可以通过对电容变化量的测量来实现相含率的测量。

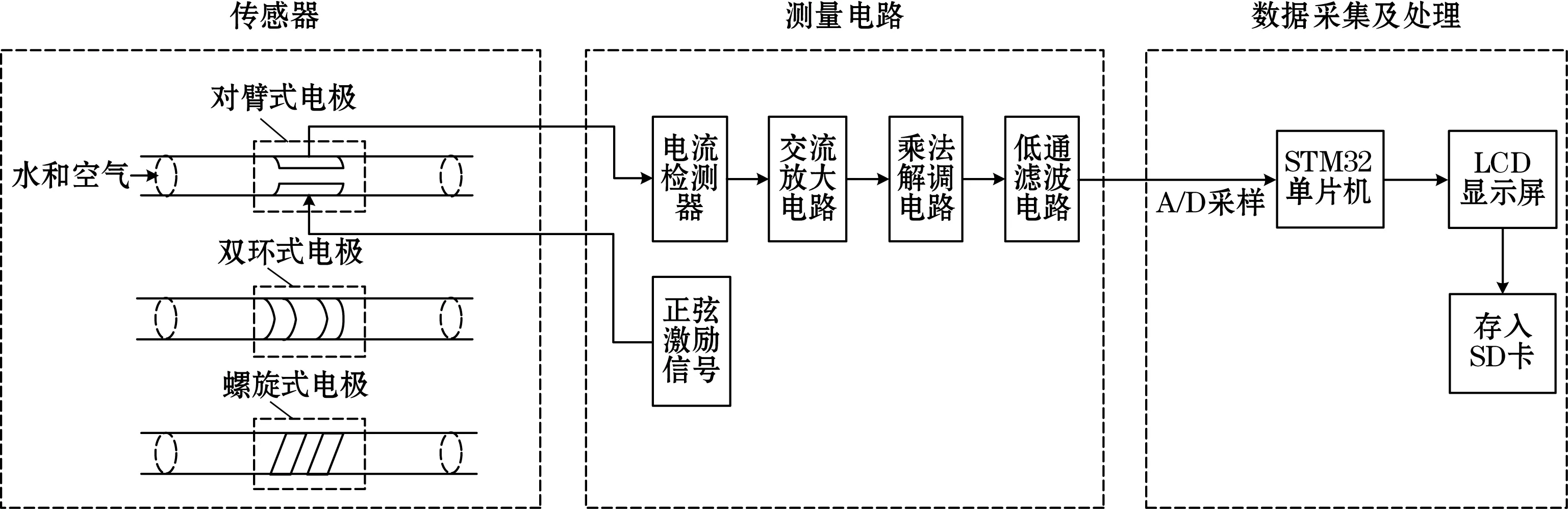

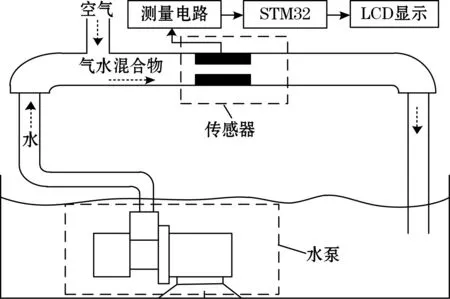

2 测量系统构成

测量系统由传感器、测量电路和数据采集处理3部分组成,如图2所示。传感器电极分别采用对臂式、双环式和螺旋式结构的电极,均为非接触式电极;测量电路为交流激励的C/V电容电压转换电路,其中激励频率为5 MHz;数据采集及处理部分以ARM Cortex-M4架构的STM32系列处理器为核心实现信号采集控制与数据处理,并将采集到电压值或者相含率(经过标定试验拟合)在LCD上显示。

图2 测量系统

3 微小电容测量电路

3.1 电路测量原理

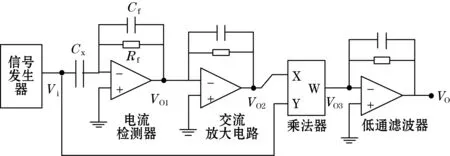

常见的微小电容测量方法有直流充/放电电容测量法、交流激励电容测量法[10-12]。该系统针对电容法相含率测量原理,考虑实际的工况测量环境,其中被测的电容信号十分微弱并且信噪比较低,而且信号易泄漏且电路存在漂移等问题均会影响电容测量的准确性[13-14]。系统选用的是基于交流激励电容测量法的C/V转换测量电路[15],电路原理图如图3所示。

图3 测量电路

设输入信号为:

Vi=Asin(ωt+α)

(6)

式中:A为输入信号幅度,V;ω为角频率;rad/s;t为输入信号的时间,s;α为输入信号的相位。

当电流经过电流检测器时,通过运放虚短和虚断可以推出VO2的表达式为

(7)

再经过交流放大电路进一步放大和乘法器的信号解调,其中K为交流放大电路的放大倍数,得到VO3为

(8)

VO3经过低通滤波器后得到VO:

(9)

由式(9)可知输出的电压值与待测电容成线性关系,这就是测量电路测电容的原理。

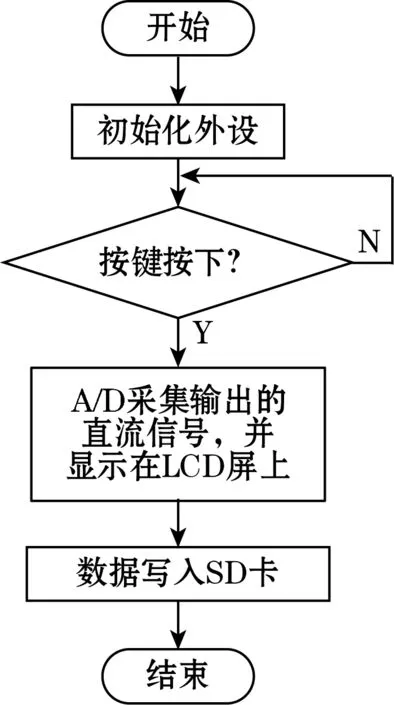

3.2 数据采集及存储

测量系统以STM32F407ZGT6为主控制芯片,采用芯片内部集成的ADC对测量电路输出的直流电压信号进行采集,经过处理后显示在LCD屏上,并配置以按键的方式,对数据进行定量的采集,并实时存储到SD卡中,数据采集及存储流程图如图4所示。此外,当相含率测量系统经过试验标定后,可以直接输出相含率并在LCD屏幕上显示。

图4 数据处理流程

4 相含率测量试验

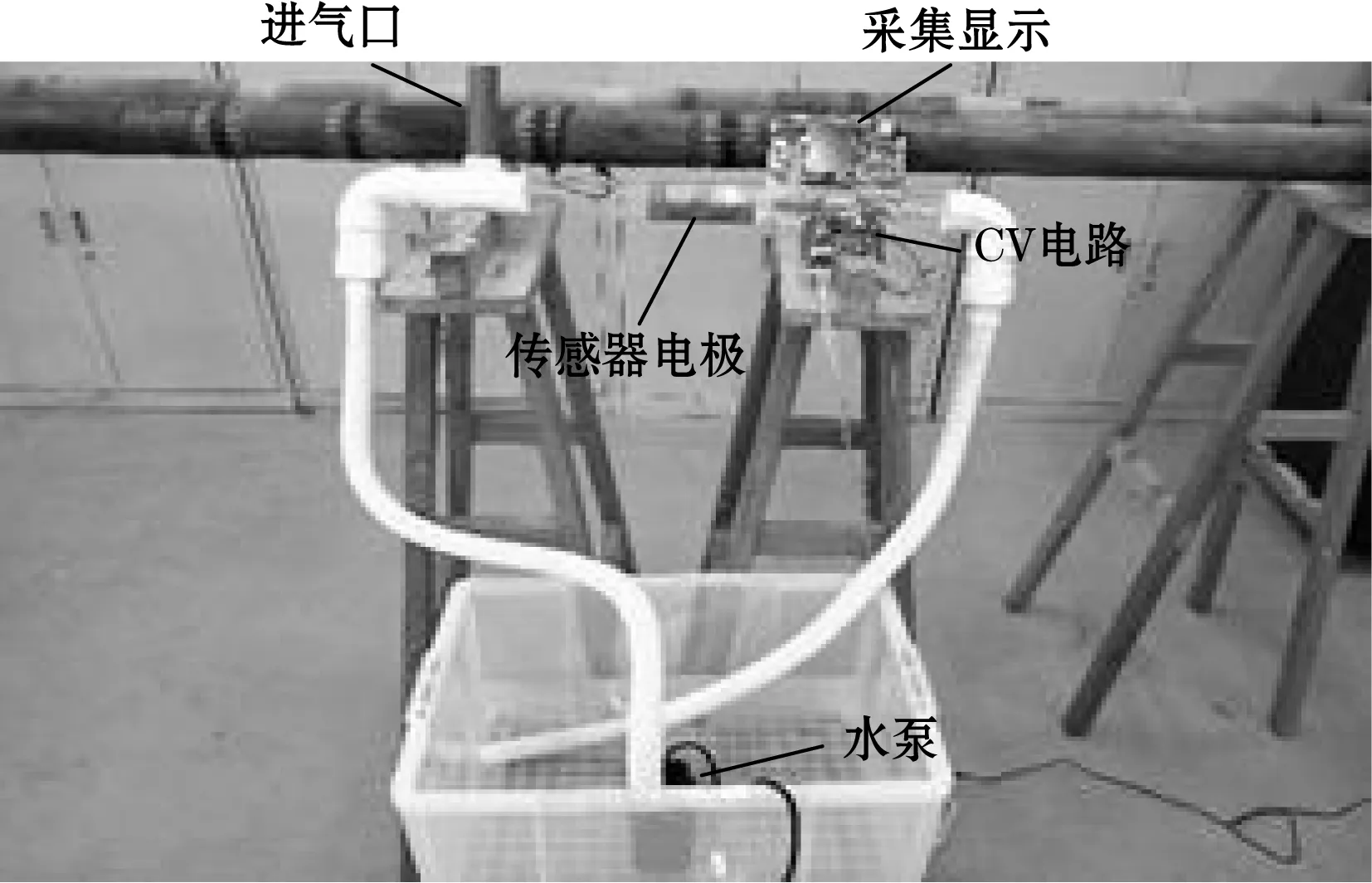

4.1 试验平台

搭建如图5所示的气液两相流相含率测量试验平台。其中空气为气相,水为液相。采用PT3500型号的水泵,构成气液两相流循环系统。该循环系统有20个挡位可以调节水流量,进而改变相含率,每一个档位都可产生具有稳定液面的层流,因此该系统主要用于研究层流状态下的气液两相流相含率测量。针对每一个变化的挡位,当系统工作稳定后,对出水口的排水进行收集,根据收集时间、排水量及管道尺寸得出实际相含率。

(a)结构图

(b)实物图图5 试验平台

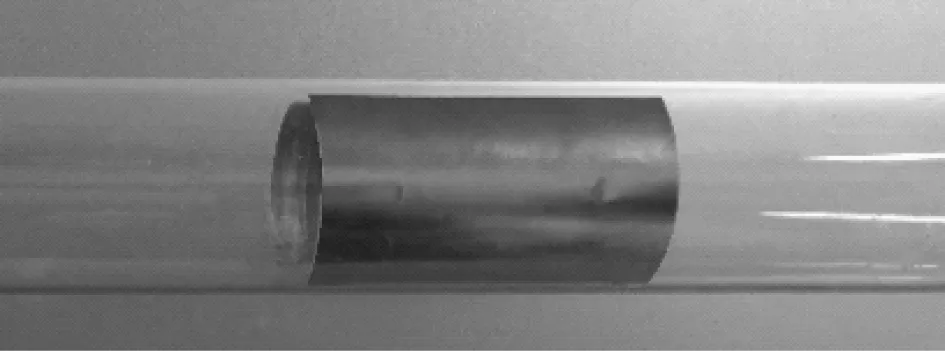

4.2 测试结果数据

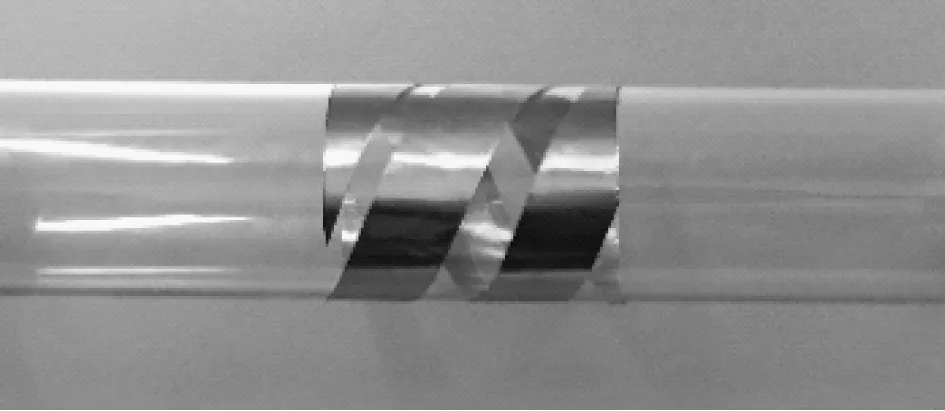

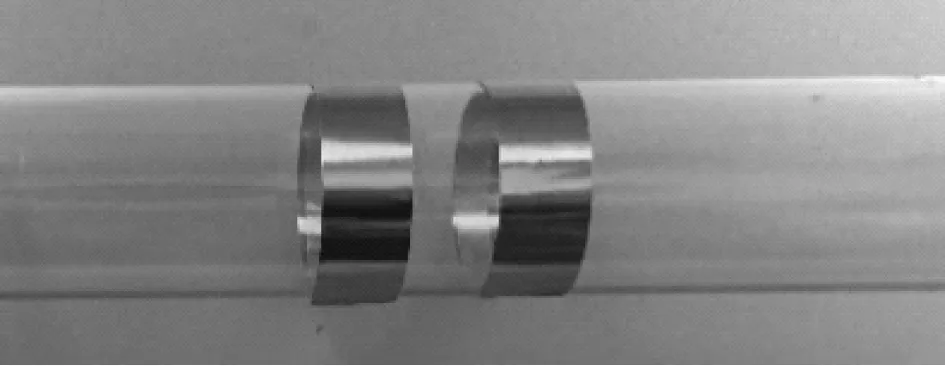

多相流参数检测中常用的电容式传感器主要有:双环式、对臂式及螺旋式[16]。以下重点对这3种传感器构成的相含率检测系统进行了试验测量。3种传感器结构如图6所示,其具体尺寸参数如下:各电极紧贴安装于管道外壁,管道外径50 mm;对壁式传感器电极夹角为120°,电极轴向长度为80 mm;360°螺旋式传感器电极的螺距是80 mm,截面电极夹角为100°;双环式传感器电极轴向长度80 mm,2个电极之间的距离为15 mm。为了更好地对比和评估3种传感器的性能,它们的轴向长度取值一样,电极面积也基本相同。

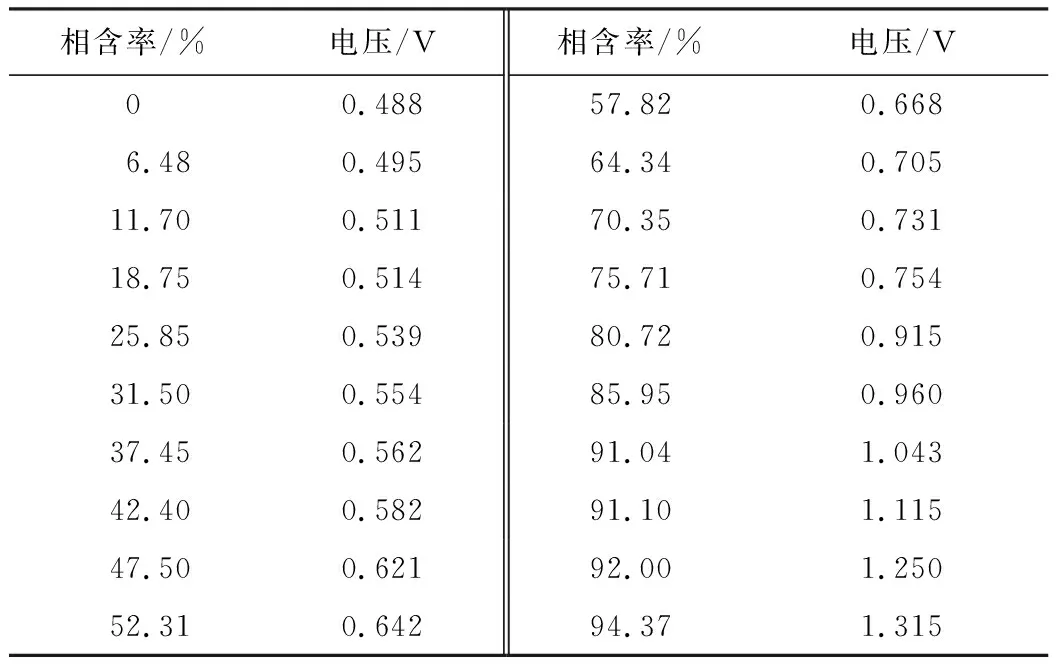

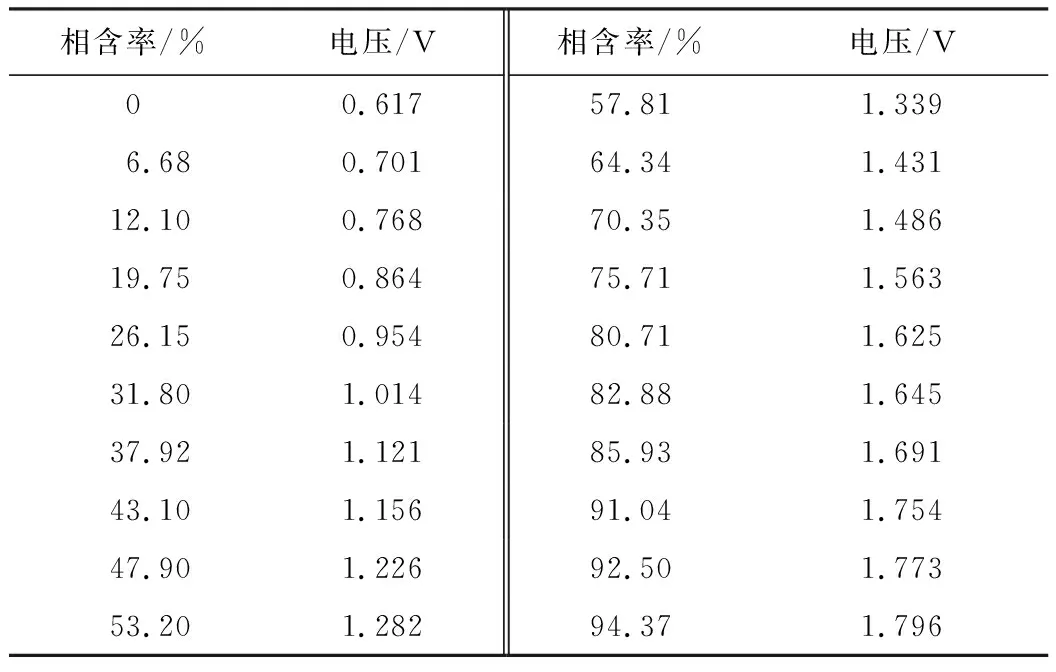

对3种传感器的测试数据分别见表1、表2和表3。

(a)对壁式

(b)螺旋式

(c)双环式图6 传感器结构图

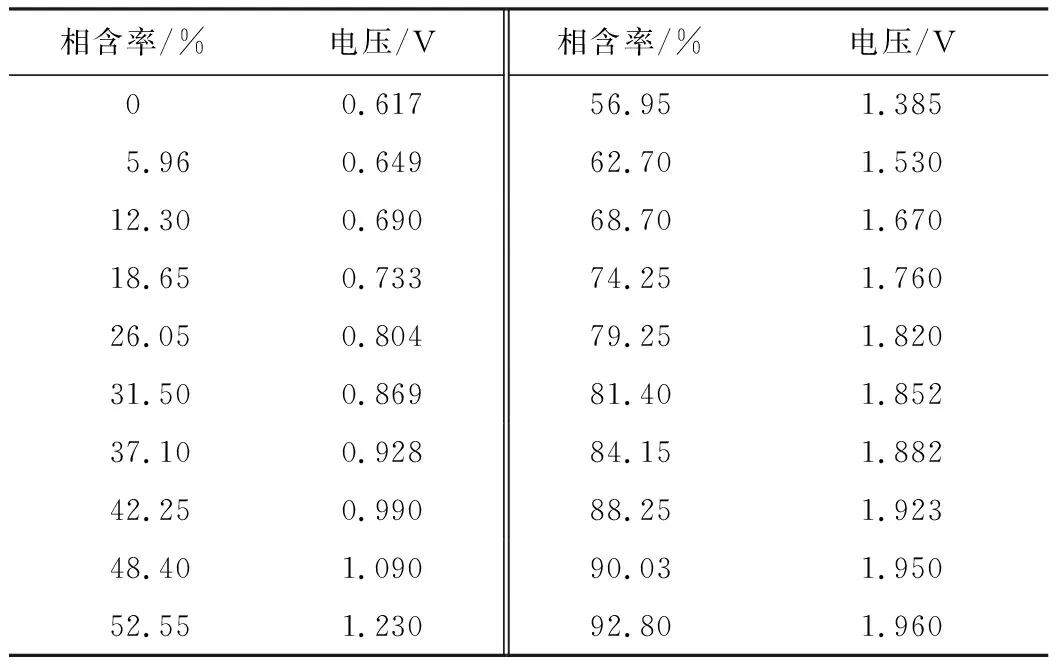

表1 对臂式传感器测量数据

相含率/%电压/V相含率/%电压/V00.48857.820.6686.480.49564.340.70511.700.51170.350.73118.750.51475.710.75425.850.53980.720.91531.500.55485.950.96037.450.56291.041.04342.400.58291.101.11547.500.62192.001.25052.310.64294.371.315

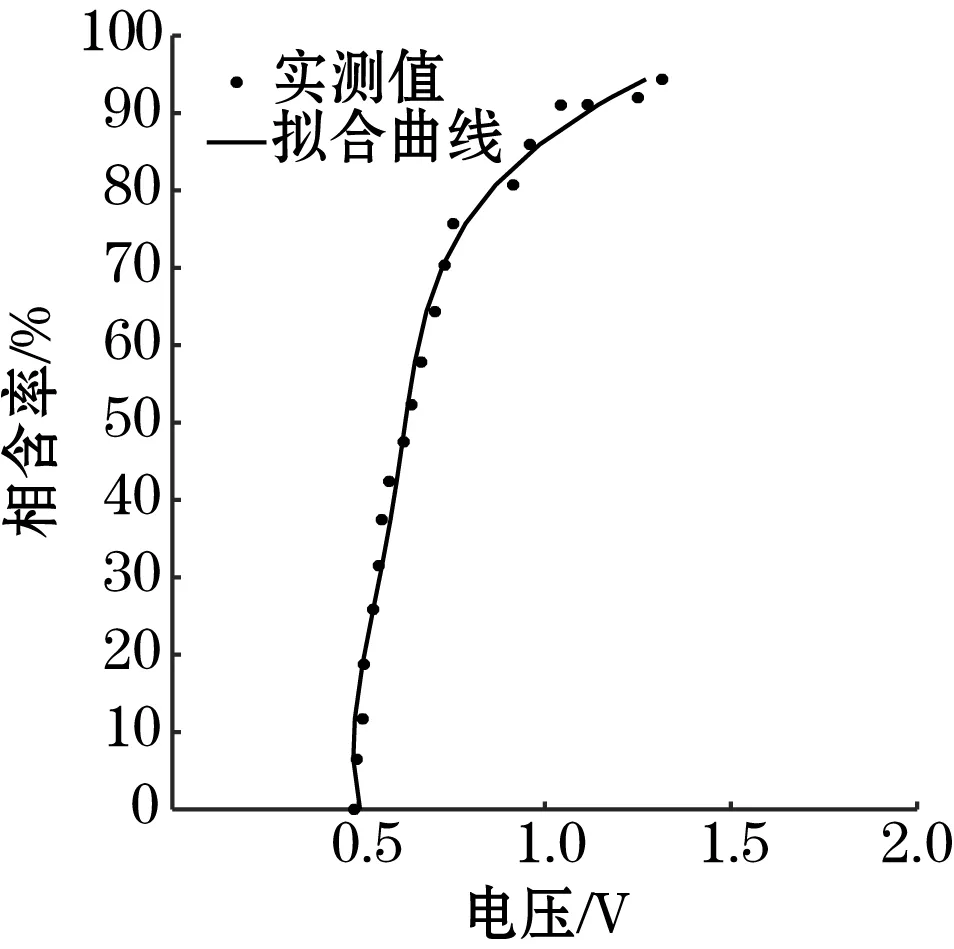

表2 双环式传感器测量数据

表3 螺旋式传感器测量数据

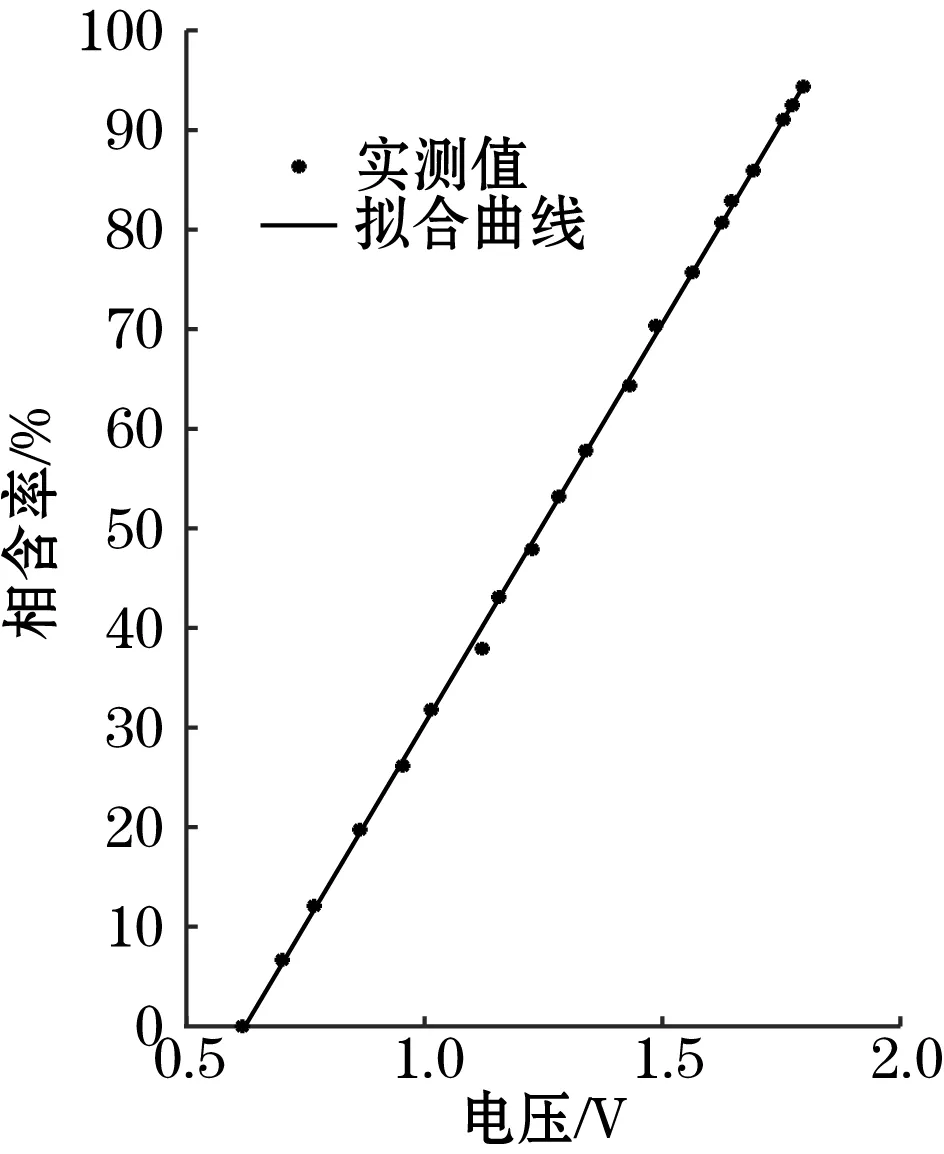

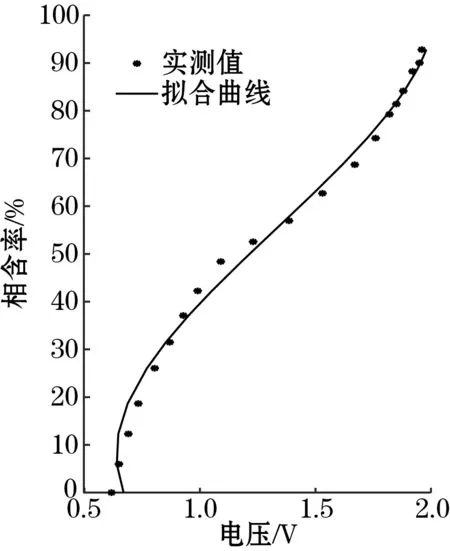

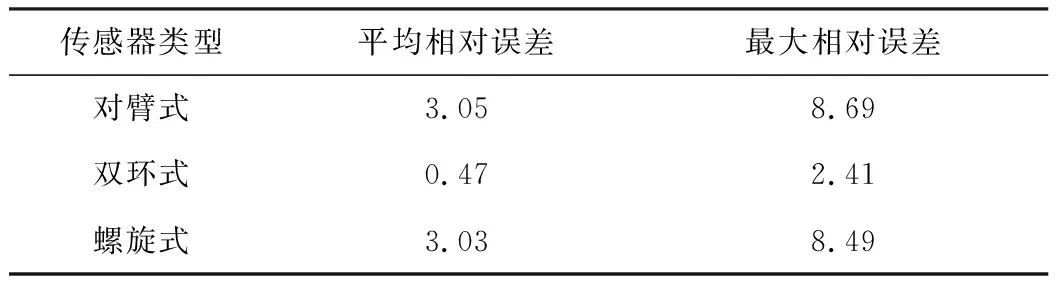

在Matlab中对以上测量数据进行拟合,根据数据的分布不同,对对臂式电容传感器使用四阶拟合,双环式电极采用一阶拟合,螺旋式采用三阶拟合,拟合曲线如图7所示,其测量误差分析列入表4。

(a)对臂式电极

(b)双环式电极

(c)螺旋式电极图7 拟合曲线图

表4 误差分析%

传感器类型平均相对误差最大相对误差对臂式3.058.69双环式0.472.41螺旋式3.038.49

从拟合曲线和误差分析来看,双环式电容传感器的线性度最好,平均相对误差(0.47%)和最大相对误差(2.41%)均低于对臂式和螺旋式,因此,针对本实验平台,双环式电容传感器在气液两相流的相含率的测量效果上优于另外2种传感器。

5 结束语

本文设计了一套基于微小电容交流测量电路的电容法气液两相流相含率测量系统。本系统结构简单,成本低,测量范围广,并通过试验平台分别对对臂式、双环式和螺旋式传感器进行测量,试验结果表明本系统灵敏度高、稳定性强,能较好的应用于气液两相流相含率的电容法测量。通过分析和比较3种电容传感器的试验结果,发现双环式电容传感器的线性度最好,平均相对误差和最大相对误差均低于对臂式和螺旋式,因此双环式电容传感器最适合测量层流气液两相流相含率。