明桥面桥枕高度自动测量系统设计

王 琦,吴剑锋,王 森,汪 峰,仇 超

(1.东南大学仪器科学与工程学院,江苏南京 210096;2.中国铁路上海局集团有限公司,上海 200040;3.上海铁路局南京桥工段,江苏南京 210015)

0 引言

现阶段,我国大跨度钢桁梁明桥面上铺设的桥枕主要为木枕[1],其耐久性较差,使用过程中,桥枕高度易变化,从而导致钢轨轨面高度波动较大,严重危害列车行车安全[2]。为了保障列车安全平稳的运行,需根据桥枕高度来调整刻槽深度、防磨胶垫厚度等,将钢轨轨面高度限制在预先设定的小范围内波动,以提升整个铁路轨道线型[3]。在明桥面桥枕高度的传统的测量方法中,人工测量方式实施不便、耗时费力[4],同时国内大跨度铁路桥的交通运输非常繁忙,供人工作业的“天窗”时间[5]十分有限。

为了快速、准确地测量明桥面桥枕高度,本文设计了一种明桥面桥枕高度自动测量系统,其可搭载在轨道小车上。

1 系统测量原理

因明桥面左右两侧桥枕高度存在差异,需对左右两侧桥枕高度都进行测量,系统由左右对称的2个桥枕高度测量模块组成,每个桥枕高度测量模块均配备相同规格2个激光测距传感器,差动地测量轨道的桥枕高度。

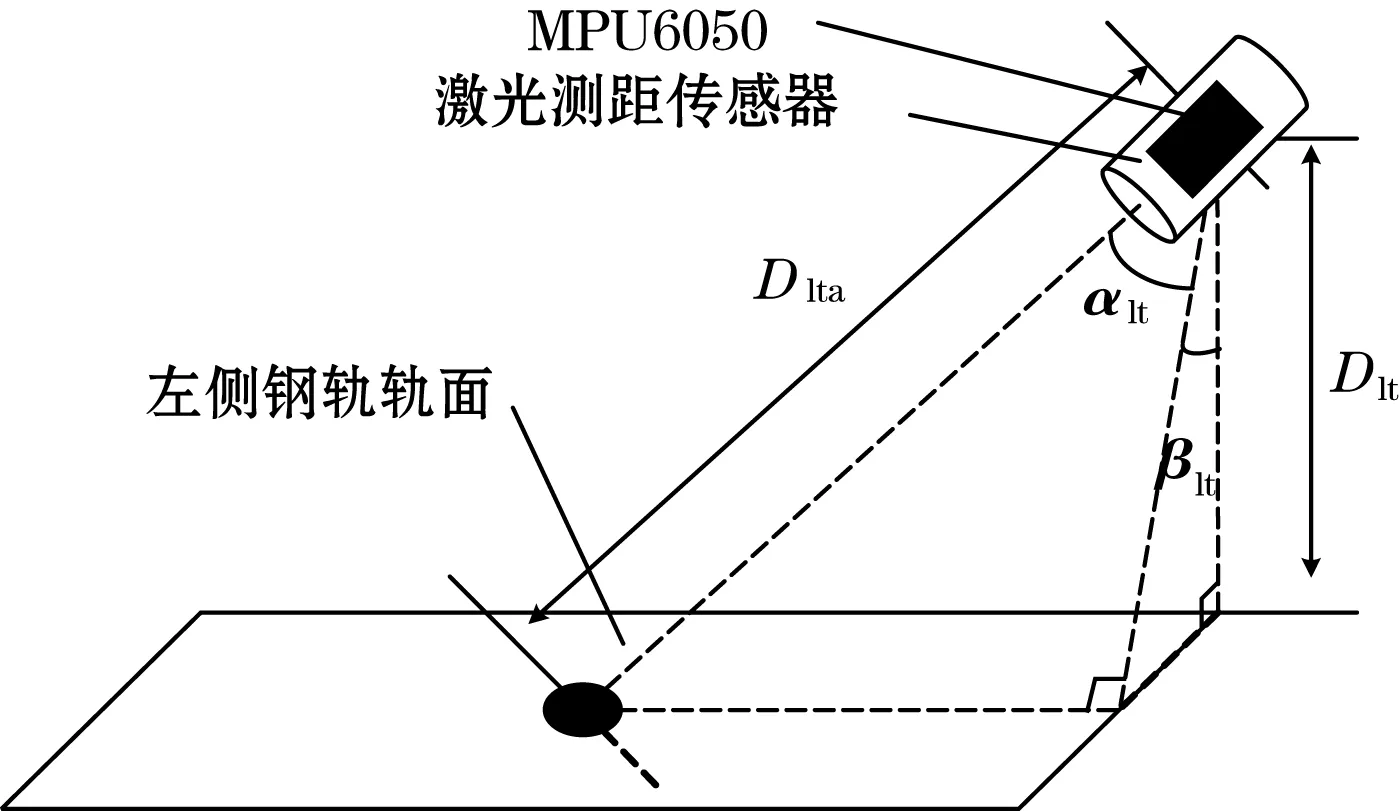

1.1 基于MPU6050的姿态补偿

系统先利用激光测距传感器分别测出激光测距传感器与钢轨轨面、钢梁上盖板顶面之间的垂直距离。因系统搭载在轨道小车上,测量时,激光测距传感器常面临着安装倾斜与晃动倾斜[6]的干扰,导致测量结果为激光测距传感器[7]在倾斜条件下的测量距离。因此,需利用MPU6050对激光测距传感器的进行姿态补偿,将倾斜状态下的测量距离转换为对应的垂直距离。下面以利用MPU6050对测量左侧钢轨轨面的激光测距传感器进行姿态补偿为例进行说明,基于MPU6050的姿态补偿原理图如图1所示。

图1 基于MPU6050的姿态补偿原理图

在倾斜条件下,激光测距传感器与左侧钢轨轨面之间的测量距离为Dlta,MPU6050测出此时激光测距传感器的俯仰角为αlt、翻滚角为βlt。经姿态补偿,可得激光测距传感器与左侧钢轨轨面之间的垂直距离Dlt的表达式如式(1)所示:

Dlt=DItacosαltcosβlt

(1)

同理,激光测距传感器与左侧钢梁上盖板顶面之间的测量距离为Dlba,对应的激光测距传感器的俯仰角为αlb、翻滚角为βlb。经姿态补偿,可得激光测距传感器与左侧钢梁上盖板顶面之间的垂直距离Dlb的表达式如式(2)所示:

Dlb=Dlbacosαlbcosβlb

(2)

因明桥面轨道结构左右对称,同理,激光测距传感器与右侧钢轨轨面之间的测量距离为Drta,对应的激光测距传感器的俯仰角为αrt、翻滚角为βrt。经姿态补偿,可得激光测距传感器与右侧钢轨轨面之间的垂直距离Drt的表达式如式(3)所示:

Drt=Drtacosαrtcosβrt

(3)

因明桥面轨道结构左右对称,同理,激光测距传感器与右侧钢梁上盖板顶面之间的测量距离为Drba,对应的激光测距传感器的俯仰角为αrb、翻滚角为βrb。经姿态补偿,可得激光测距传感器与右侧钢梁上盖板顶面之间的垂直距离Drb的表达式如式(4)所示:

Drb=Drbacosαrbcosβrb

(4)

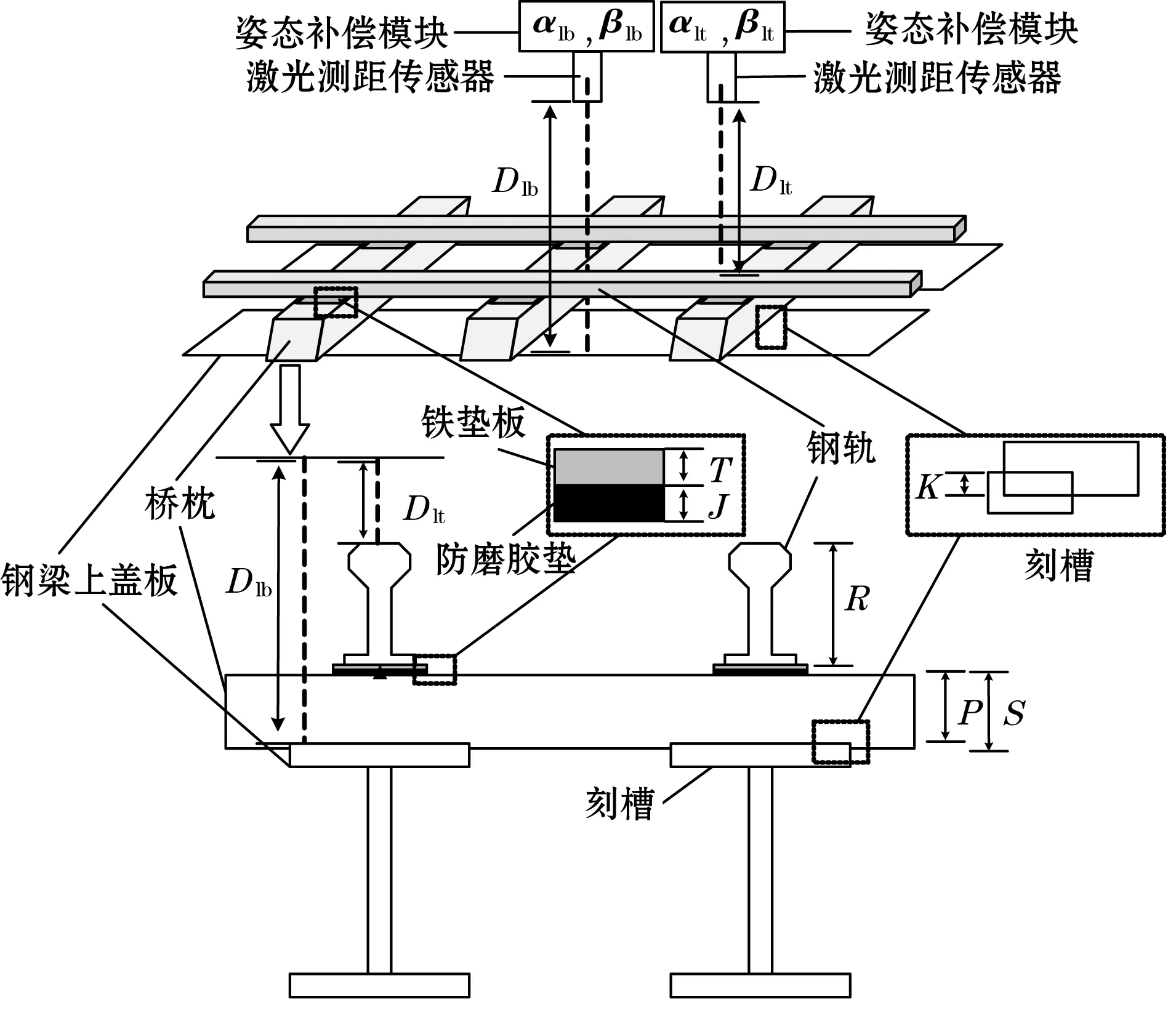

1.2 差动式桥枕高度测量原理

以左侧明桥面桥枕高度测量为例,差动式桥枕高度测量原理图如图2所示。

图2 差动式桥枕高度测量原理图

激光测距传感器与左侧钢梁上盖板顶面之间距离Dlb、与左侧钢轨轨面之间垂直距离Dlt,可得桥枕高度P如式(5)所示:

P=Dlb-Dlt-R

(5)

式中R为钢轨高度,对于P60规格钢轨而言,其R固定为176 mm。

采取上述差动式的测量方法,以提高测量结果的精确度及稳定性。因明桥面桥枕高度由桥枕标准厚度S、铁垫板厚度T、防磨胶垫厚度J、刻槽深度K组成,因此桥枕高度P也可用式(6)表示:

P=S+T+J-K

(6)

实际中,S有220 mm、240mm、260mm 3种不同规格,铁垫板厚度T为18 mm,防磨胶垫的厚度J为4~12 mm,刻槽深度为K不超过30 mm。结合式(5)、式(6),当激光测距传感器测出各路段桥枕高度P波动较大时,可通过调整防磨胶垫的厚度J与刻槽深度为K以改变目标桥枕高度P,以维持各路段钢轨轨面等高,从而保持轨道线型。

2 系统软硬件实现

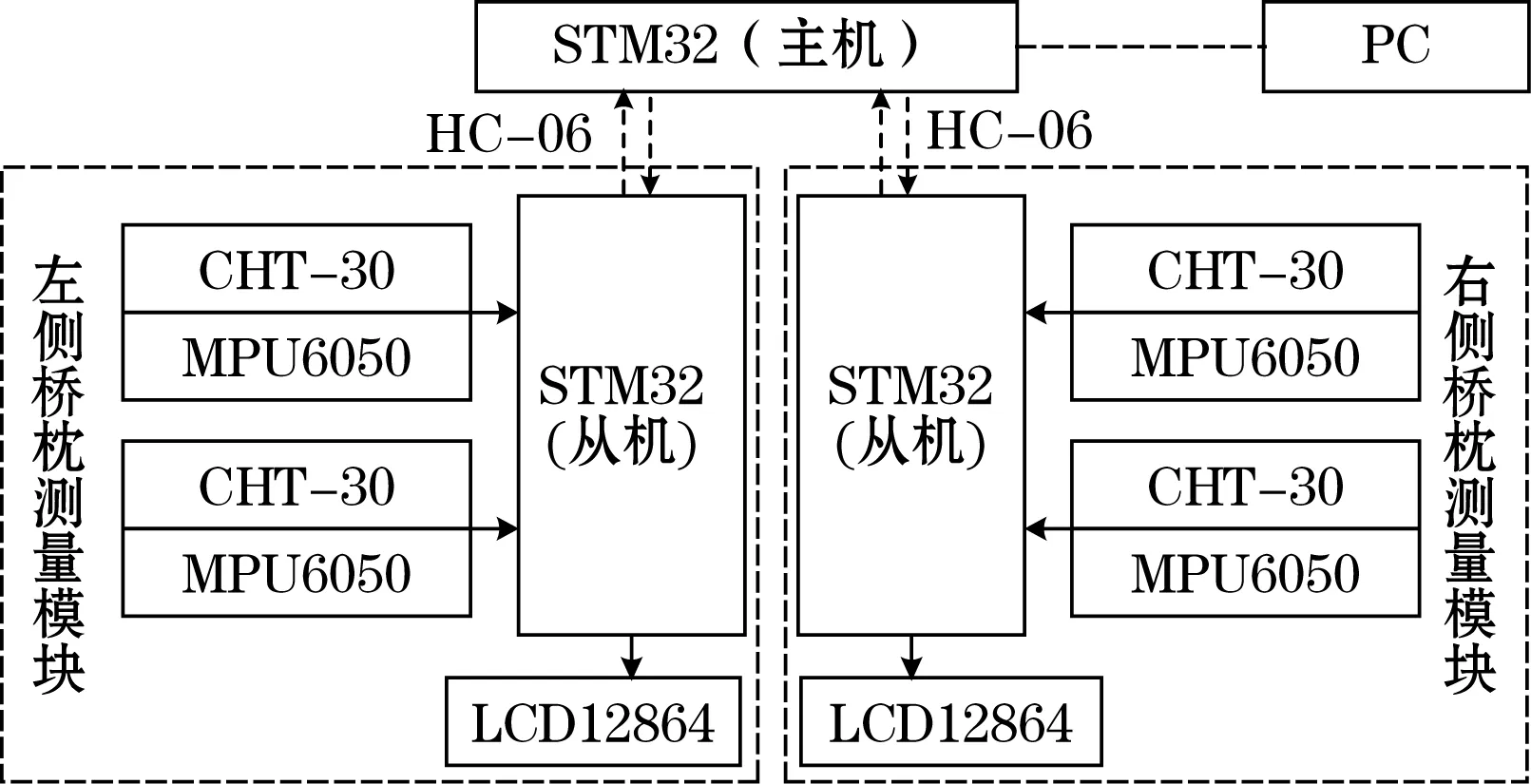

2.1 硬件系统设计

整个桥枕高度测量系统包括左右对称的2个桥枕测量模块,分别测量轨道两侧桥枕高度。主要有以下5个部分组成,其硬件系统功能图如图3所示。

图3 硬件系统功能图

(1)激光测距传感器:采用型号为CHT-30的相位式激光测距传感器,其成本低、性能稳定[8]。

(2)姿态补偿模块:采用MPU6050传感器[9],通过IIC接口与STM32单片机通信,每1个激光测距传感器都配备1个MPU6050,测出对应激光测距传感器角度信息后传输至STM32单片机。

(3)微控制器:硬件系统的核心处理单元采用搭载高性能[10]内核Cortex-M3的STM32单片机[11],最高工作频率可达72 MHz。从机STM32负责将采集相关数据后传输至主机STM32,主机STM32负责系统控制并将数据整合后通过USB-TTL传输至PC端。

(4)液晶显示模块:采用LCD12864点阵式液晶显示器,可以实时显示激光测距传感器测量距离和MPU6050的测量角度信息。

(5)蓝牙:采用型号为HC-06的蓝牙模块,实现STM32主、从机之间的数据通信。

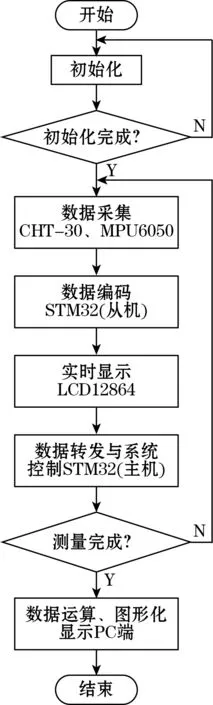

2.2 软件系统设计

系统主要软件流程主要可以分为以下4个过程,其工作流程图如图4所示。

图4 系统软件工作流程图

(1)系统初始化:系统初始化用于判断系统是否处于正常工作状态,若初始化成功则表明系统工作正常,否则应检查系统并重新初始化。

(2)数据采集:激光测距传感器和MPU6050采集距离和角度信息后存入STM32从机并编码,并通过LCD12864将数据显示出来,便于操作者直接观察实时测量信息。

(3)数据转发与系统控制:左右两侧的STM32从机数据编码后发送至STM32主机,STM32主机进行数据的解码、整合、编码、存储,然后STM32主机将简单处理后的数据发送至PC端,同时STM32主机也承担着整个下位机系统的控制任务。

(4)PC端:PC端接收到数据后,解码并通过上位机软件完成进一步运算,并实现测量结果的图形化显示。

3 系统测试

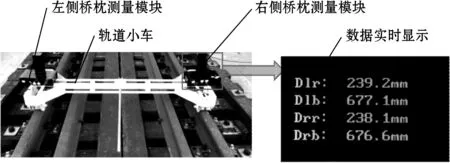

桥枕测量模块安装在轨道小车上,为了便于观察,用LCD12864液晶屏将姿态补偿后的结果Dlr、Dlb、Drr、Drb集中显示出来,系统样机图如5所示。

图5 系统样机图

课题组与上海铁路局南京桥工段开展合作,在南京长江大桥铁路桥练功场进行了实验。所有实验数据均是以10 Hz的采样频率连续采样8 h得到的,已知待测桥枕高度为260 mm。

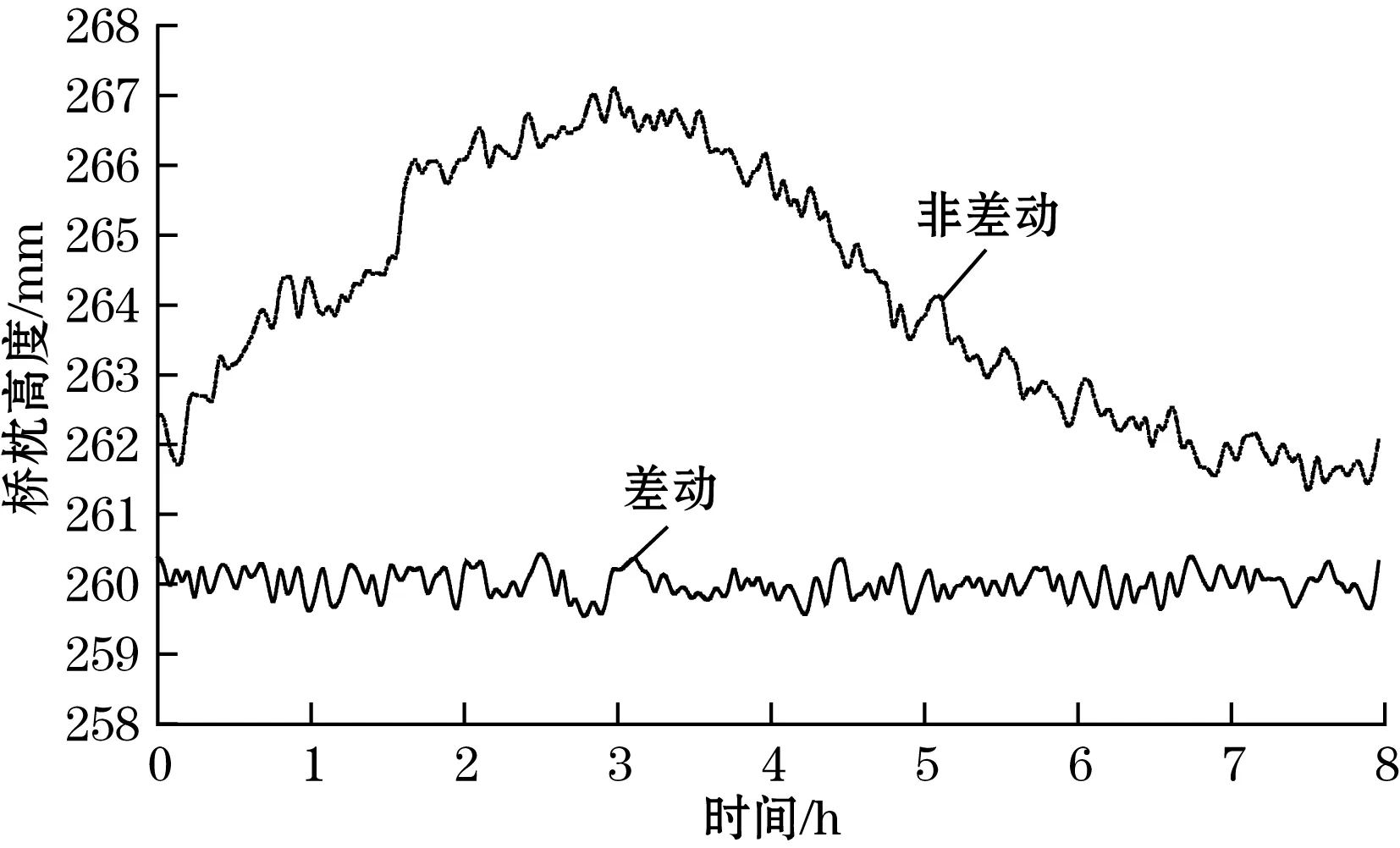

3.1 差动与非差动式激光测距对比实验

在利用MPU6050对激光测距传感器进行姿态补偿的条件下,对比差动式与非差动式激光测距的方法的实验结果如图6所示。

由图6可知,采用非差动式的测量方法时,数据波动幅度大,均值为264.29 mm,标准差为1.70 mm,即测量结果偏大且稳定性差;采用差动式的测量方法时,数据波动幅度小,均值为260.05 mm,标准差为0.37 mm。

图6 差动式与非差动式激光测距实验结果对比

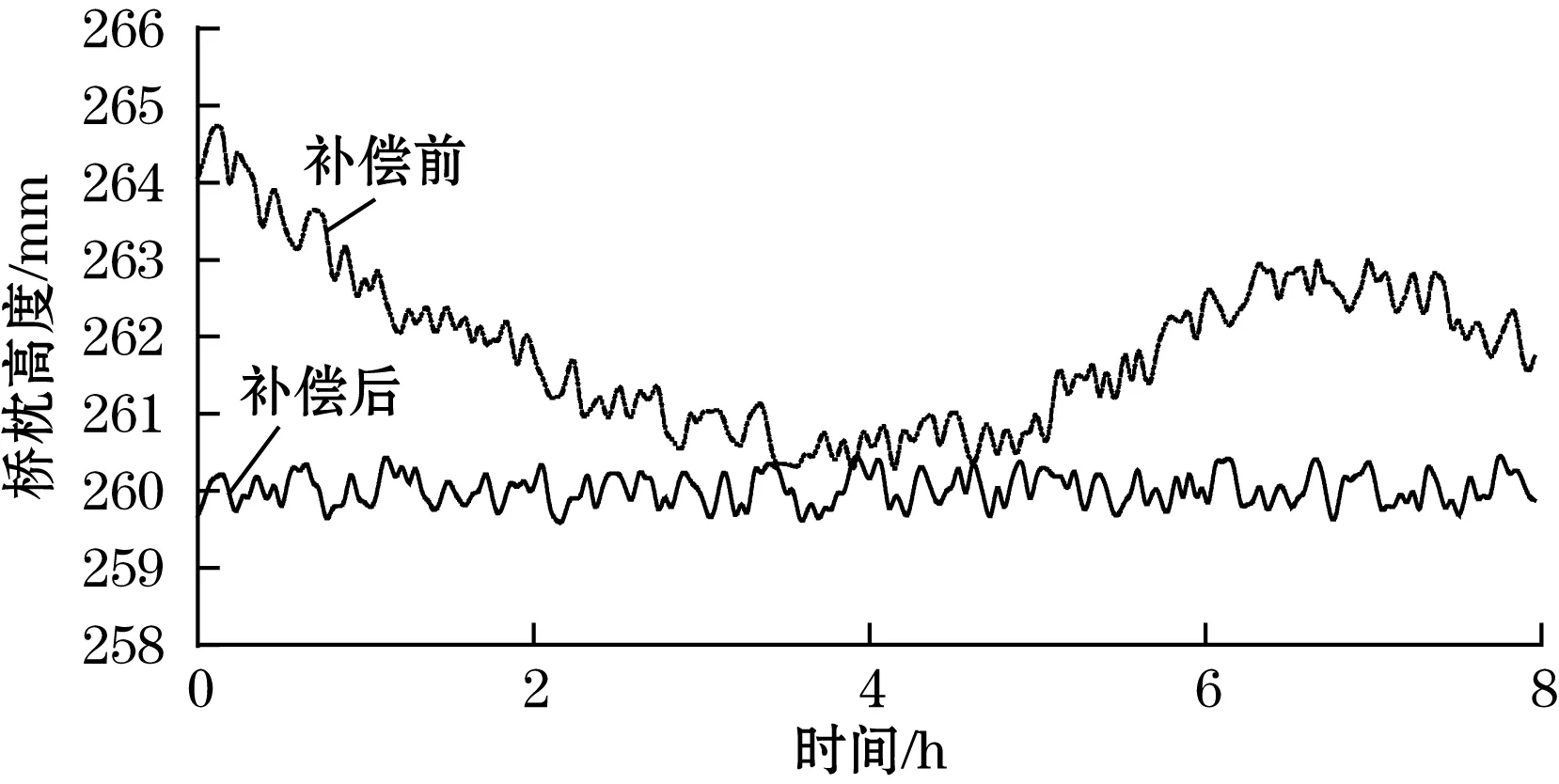

3.2 激光测距传感器的姿态检测实验

在采用差动式激光测距的方法的条件下,对比MPU6050对激光测距传感器进行姿态补偿前后实验结果如图7所示。

图7 姿态补偿前后实验结果对比

由图7可知,姿态补偿前,测量结果略大于桥枕高度真实值,均值为261.20 mm,数据波动幅度较大;姿态补偿后,均值为260.03 mm,与姿态补偿前相比,数据波动幅度较小,标准差为0.36 mm。

4 结束语

本文设计了一种明桥面桥枕高度自动测量系统,其中采用差动式的测量方法提高了系统稳定性及精度,建立基于MPU6050的姿态补偿机制消除了因激光测距传感器倾斜对测量结果的影响。相比于人工测量方式,该系统实现了明桥面桥枕高度快速、准确的测量,对维持铁路桥上线路平顺度、提高列车运营安全性具有重要意义。