垃圾焚烧发电厂垃圾料层厚度控制探讨

吴斯鹏,张会妍,王 涛

(上海康恒环境股份有限公司,上海 201703)

1 引言

由于垃圾成分复杂,含水率高且垃圾特性随季节变化[1],垃圾低位热值(LHV) 经常发生改变。各垃圾焚烧发电厂在进行垃圾焚烧炉自动燃烧控制系统(ACC) 调试运行时,垃圾料层厚度控制经常采用单一的调整方式,且随着LHV 的变化和影响,焚烧炉在运行过程中,经常出现间歇式供料,导致垃圾在炉排上分布不均匀,焚烧炉运行过程中焚烧的工况和负荷也随之波动,影响生产的经济性。采用复合方式的垃圾料层厚度控制,保持推料的平稳性在焚烧炉自动运行控制中显得尤为重要。

2 垃圾料层厚度控制

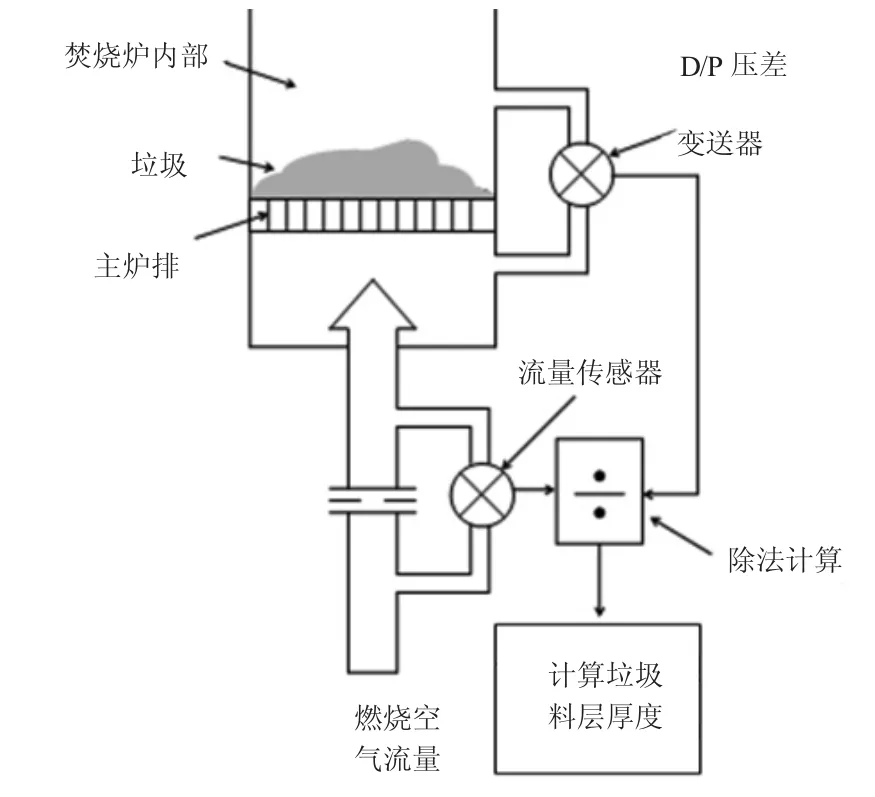

在自动燃烧控制系统中,通过测量经过差压变送器后的炉排上垃圾上方和炉排下一次风的供应气流的压力差,可以得到垃圾料层的厚度。如图1 所示,垃圾料层厚度控制通过自动调节推料器的速度和炉排的运行周期来实现,通过余热锅炉主汽量的设定值、LHV、垃圾比重等参数来协调控制焚烧炉的给料系统以保证垃圾料层厚度趋于平稳。在调试ACC 时,利用监测到的一次风风量、二次风风量、燃烧器系统的轻柴油流量、垃圾处理量以及主蒸汽流量、烟囱处烟气流量等,结合工艺设计参数,计算出一段时间内垃圾的平均低位热值,再根据设定好的主蒸汽流量,得到每天垃圾预处理量以及推料器、炉排等的运行速度和周期[2],此信号经推料器和炉排逻辑计算后发送给推料器和炉排所搭载的液压系统来控制焚烧炉的给料系统。

推料器的速度主要由放大器和比例流量阀来控制,控制原理如图2 所示。给料器运动周期(速度) 的控制是垃圾料层厚度控制最核心最关键的环节,2 台给料器具有相同的运动行程(现场调试时按照工艺要求规范调整),且都安装了测量给料器实时位移的位移传感器仪表,根据ACC 系统计算给出的平均给料速度,结合位移传感器测量的给料器位移,经PID 计算,推料器各自会得到一个不断修正的运行速度,此信号传输给放大器,经比例流量阀后控制推料器的运行速度[3]。由于得到的是同一个运行速度,2 台给料器同步运行(误差≤3 mm),保证给料的平稳均匀。

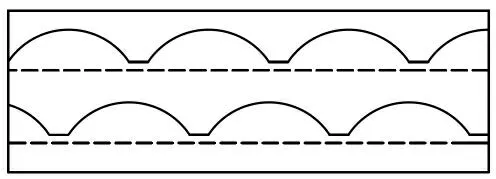

图1 垃圾料层厚度测量

图2 推料器控制原理

3 不同垃圾料层厚度的控制方式

目前各项目在进行自动燃烧控制调整时,垃圾料层厚度基本采用单一的控制方式,使垃圾在炉排上形成波浪状,料层起伏不定,焚烧工况经常出现波动。

3.1 单一控制方式

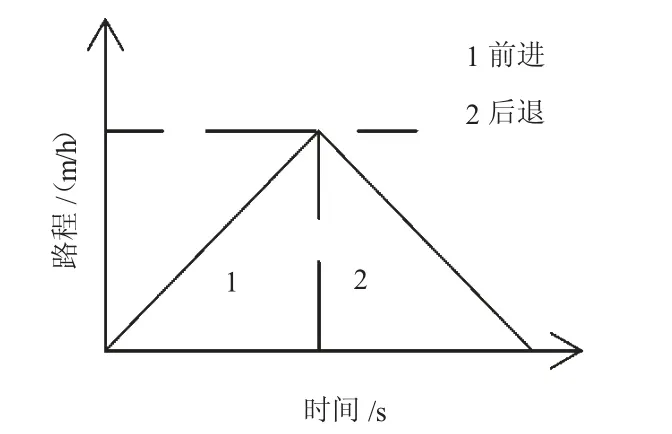

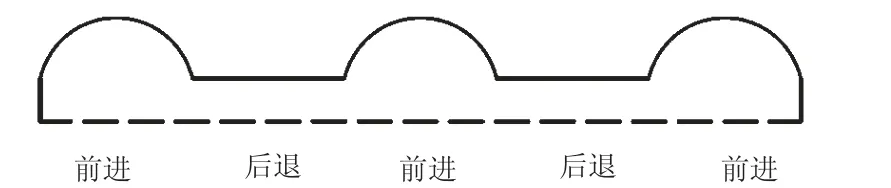

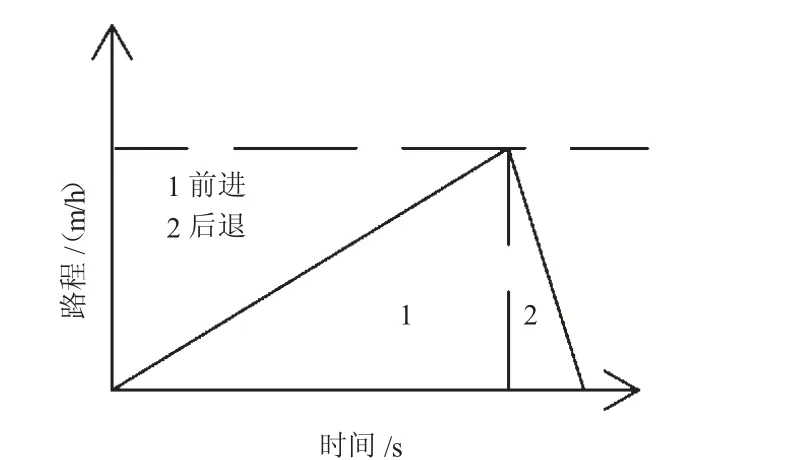

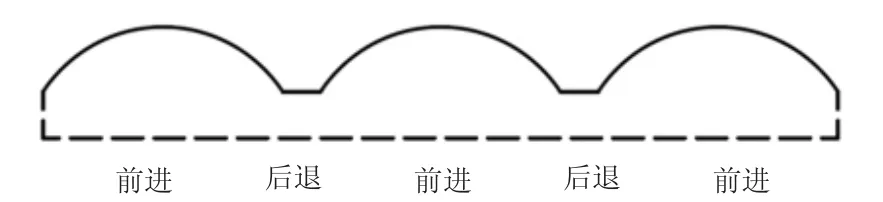

推料器在焚烧炉运行过程中做前进、后退往复周期运动以持续为焚烧炉提供垃圾。在焚烧炉正常运行过程中,左、右侧推料器会得到同一个运行速度,行程和时间消耗也一样,如图3 所示。即使在焚烧炉工况发生变化时,2 列推料器的速度也是同时变化(同时加快或者变慢),左右侧推料器一致保持同步运行,在焚烧炉内所推垃圾形成的料层厚度左右侧也保持一致[4]。但此控制方式较单一,在推料器后退时无垃圾推入,同时干燥炉排在周期性前进,造成断料现象(间歇式供料),形成波浪状的料层,如图4 所示。

图3 单一料层厚度控制的原理

图4 单一料层厚度控制的料层结果

3.2 快速后退方式

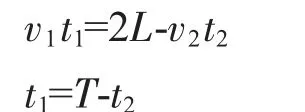

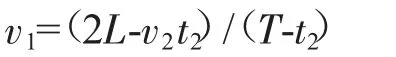

推料器在前进后退过程中所消耗的时间一致,根据3.1 的弊端,为了减少推料器后退的时间,尽量消除垃圾料层的断料现象,推料器采用快速后退方式进行控制,如图5 所示:推料器在前进后退过程中所需的总时间T 为定值(此数值由自动燃烧控制系统计算而得),推料器的行程为L(调试过程中设定,正常运行过程中此数值保持不变),前进的时间为t1,速度为v1,后退的时间为t2,速度为v2。根据工艺特性和运动学原理可得:t1+t2=T,v1t1+v2t2=2L;推料器采用快速后退即推料器后退过程中采用推料器最大速度v2(比例流量阀处于全开状态) 以节约时间,并测量所消耗的时间t2,则:

可得

由于v2处于最大速度,减少了后退时间,缩短了断料时间,同时减慢了前进推料v1速度,使整个推料器绝大部分时间都处于前进推料状态,垃圾料层厚度的波谷更小、更短,如图6 所示。从而垃圾料层厚度趋于比较平稳的状态,有利于保持焚烧炉工况趋于稳定。

图5 推料器快速后退控制原理

图6 推料器快速后退形成的垃圾料层厚度

3.3 复合运行方式

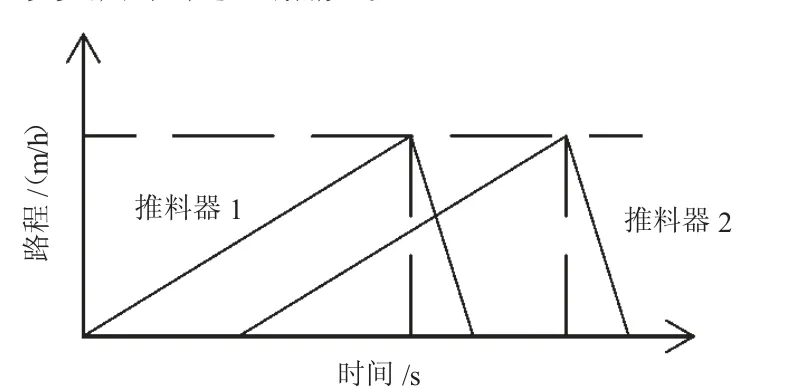

结合3.1、3.2 中垃圾料层厚度控制的方式,推料器采用快速后退方式依旧不能避免推料器后退过程中出现断料的情况,并且两侧推料器依旧处于同时前进、后退模式,左右两侧炉排上所形成的波谷和波峰一致。针对配有2 个或者2 个以上的推料器焚烧炉系统,采用推料器复合控制方式能够实现垃圾料层厚度的有效控制。复合控制方式原理如图7 所示,推料器在前进后退往复运行过程中采用快速后退的方式以减小垃圾在焚烧炉内形成的波谷,2 列推料器启动时间相差t3,2列推料器所推垃圾在焚烧炉内所形成的垃圾料层厚度如图8 所示,从左右两侧看,垃圾料层厚度依旧存在小段的波谷,但是整个焚烧炉内左右侧波谷交叉分布,垃圾料层厚度分布更加均匀,焚烧炉能够更加稳定地燃烧。

图7 复合控制方式控制原理

图8 复合控制方式形成的垃圾料层厚度

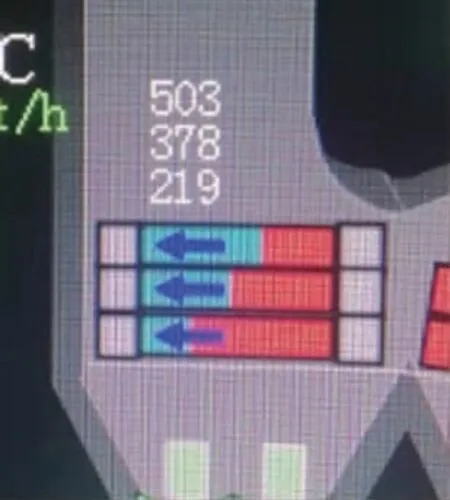

以江苏某垃圾焚烧发电项目为例,该项目焚烧炉为600 t/d 的额定处理量,设置了3 个推料器,现场调试时,比例流量阀及放大器调试完成后,推料器的运动行程设置为600 mm。垃圾料层厚度控制采用复合控制方式,以推料器某次运行循环周期为例:3 列推料器A、B、C 在比例阀全开时,后退的时间t2分别为48、47、48 s,在推料器启动时,3 列推料器分别滞后10 s,推料器运行过程中的进度如图9 所示,图中的数据503、378、219为推料器位移编码器实测值。3 列推料器分别按照快速后退模式运行,焚烧炉内垃圾料层厚度如图10 所示,焚烧状况趋于稳定。

图9 复合运行方式推料器实际运行进度显示

图10 炉膛火焰状况

本项目调试完成后,复合控制方式使焚烧炉炉排上垃圾料层左中右3 列波谷交叉错开,推料器采用快速后退方式缩短出现波谷的时间,垃圾料层厚度得到了较好控制,焚烧炉运行温度稳定。

4 结论

1) 针对含有2 列或者2 列以上推料器的垃圾焚烧炉,在进行自动燃烧控制系统调试时,垃圾料层厚度控制建议采用复合控制方式;

2) 在焚烧炉推料器侧装设位移传感器,以方便进行推料器的运行进度监视,同时所测位移用于逻辑计算和控制;

3) 单个推料器采用快速后退的运行模式,以缩短推料器后退运行时间,减小焚烧炉内单侧垃圾料层厚度形成的波谷,使单侧推料更平稳;

4) 采用复合控制方式,调整焚烧炉炉排上波谷的形成位置,使每列的波谷错开,均匀分布,有利于焚烧炉燃烧控制。