垂直轴阻力型Savonius水轮机发展现状

姚建均, 李凤甡, 陈俊华, 苏振兴, 余洁

(1.哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001; 2.浙江大学宁波理工学院 机能学院,浙江 宁波 315100)

在过去的几十年里,随着世界人口不断增长,城市现代化以及工业化的飞速发展,能源早已成为影响经济和社会快速发展的重要因素。常用的传统能源如,煤炭、石油、天然气等矿物燃料均无法短时间内再生,而且在消耗的同时还会对自然环境造成破坏,二氧化碳的高浓度排放已导致全球变暖,海平面上升等一系列问题。为了环境的可持续发展,世界各国政府逐渐意识到新能源替代已迫在眉睫。我国在《能源发展战略行动计划(2014-2020年)》中明确指出,积极发展能源替代,优化能源结构,降低煤炭消费比重,大力发展可再生新能源[1]。

海洋能作为一种新型绿色可再生能源,主要包括潮汐能、潮流能、波浪能、温差能和盐差能[2]。海洋面积占地球总面积的71%,20世纪80年代,全世界海洋能理论可再生功率76.6亿kW,可实现利用6.4亿kW,是当时世界所有发电机总容量的2倍[3]。所以国际上将海洋能的开发和利用作为战略性资源开展相关技术储备。我国海洋局在2016年《海洋可再生能源发展“十三五”规划》中提出,要以显著提高海洋可再生能源装备技术成熟度为主线,着力推进海洋可再生能源工程化应用,实现海洋可再生能源装备从“能发电”向“稳定发电”转变。

我国拥有较长的海岸线以及辽阔的海域,海洋能储备丰厚,尤其潮流能,开发储量可达0.3亿kW[4]。虽然潮流能具有能量分布不均匀、稳定性差等问题,使得潮流能开发存在一定的技术障碍,但经过学者们的不断努力和探索,部分潮流能设备已实现全比例尺寸海试[5]。潮流能发电机制类似于风力发电,根据结构形式主要分为:水平轴式、垂直轴式以及振荡水翼;此外由于不同的固定方法还可分为固定式、漂浮式和悬浮式。所谓垂直式与水平式将按照水流方向与水轮机旋转轴方位进行区分。根据国际可再生能源协会统计,2014年全球潮流能项目中有76%水平轴水轮机,而垂直轴水轮机仅占12%[6]。虽然垂直轴装置相比于水平轴装置应用较少,但以哈尔滨工程大学和大连理工大学为代表,研发起步较早,而且垂直轴水轮机还具有不区分流向捕能、叶片结构简单、成本低、易加工、工作转速较低和不易空化等优点;此外,垂直轴水轮机的发电和增速装置可置于水面上,降低密封要求,易于维修护理,发展潜力巨大。

垂直轴水轮机根据叶片受力方式可分成升力型、阻力型以及混合型。阻力型水轮机的典型代表Savonius型水轮机(以下简称为S型水轮机),由芬兰工程师Savonius发明[7]。S型水轮机作为一种阻力型垂直轴水轮机,具有工作转速低、启动力矩大、结构简单制造成本低等优点。S型水轮机通过流体在迎流的凹凸叶面上形成的阻力差旋转做功,但在特定区域内叶轮存在负获能区[8],大幅度影响发电效率。所以为了提高阻力型水轮机的捕能效率和稳定性,近些年国外学者围绕阻力形水轮机的结构参数、辅助结构、组合形式优化等方面展开了大量的数值模拟和试验研究。我国哈尔滨工业大学、浙江大学以及西北工业大学等科研机构在阻力型风力机方面同样取得了一定的科研成果,但对于阻力型水轮机的研究,我国刚处于起步阶段。此外,阻力型水轮机和风力机在研究方法以及结构优化等方面存在诸多共性,而且风力机的研究早,成果多。所以本文将参考一部分阻力型风力机,总结和归纳S型水轮机在改善其性能方面的研究进展,主要包括,S型水轮机的性能分析方法、基本参数优化情况、导流罩和叶片辅助机构结构形式等方面,讨论其特点,最后指出S型水轮机现阶段开发中面临的问题及未来发展趋势。

1 S型水轮机基本参数定义

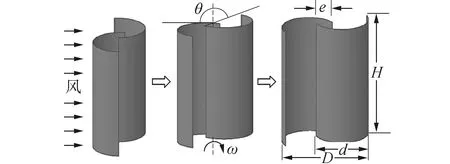

典型的S型水轮机是由2个中间带有小部分重叠的半圆形叶片组成[9]。如图1所示,图中U为来流速度;θ为当前水轮机旋转角度;ω为叶轮旋转速度;D为叶轮直径;d为叶片直径;e为2个叶片之间的间隙;H为水轮机高度。影响S型水轮机的捕能系数的基本设计参数主要包括:叶片个数b、水轮机级数、有无端盘、高径比AR(H/D)、重叠率δ(d/D)、叶片形状等参数。

图1 S型水轮机工作示意图Fig.1 Working dirgram of the Savonius turbine

S型水轮机捕能效率通常使用功率系数Cp、力矩系数Cm以及叶尖速比λ进行描述:

(1)

(2)

(3)

式中:ρ为流体密度;M为旋转力矩;PTURBINE为水轮机捕获的能量;PTHEORY为水轮机扫过区域水流所具有的理论能量。

2 S型水轮机性能研究方法

S型水轮机的水动力性能分析方法与风力机相类似,主要分为3种:基于动量定理的流管法,根据涡方法提出的离散涡方法以及粘性计算流体力学方法(CFD)。

2.1 流管法

流管法作为早期最主要的理论方法可以简单快捷地计算出水轮机功率、推力特性、平均载荷,但缺点在于无法预报水轮机的瞬时特性。基于动量理论的BEM方法最早在1935年由Glauert[10]提出,直到1974年Templin[11]在BEM的基础上才提出单盘面单流管模型,并成功的应用在Darrieus叶轮(垂直轴升力型)总体气动性能的预报上,但无法对盘面入口不同位置的速度变化进行捕捉;为了改善这一缺陷并提高计算精度,著名的单盘多流管模型在1975年被Strickland[12]提出,随后又考虑到叶轮上游部分对下游部分的影响,Parachivoiu[13]在1981年提出双盘面多流管模型,并在此基础上,1990年Sharpe[14]对模型针对扩张效应以及非定常回转模型进行修正。我国学者张亮[15]等为了预报垂直轴变攻角水轮机性能,改良了多个流管模型。

2.2 离散涡方法

跟流管法相比,离散涡方法可以对非定常载荷以及流场细节进行预测,但存在所求结果容易发散,计算量较大等问题。最早在1976年Wilson[16]使用离散涡的方法对S型叶轮进行分析;随后虽然Van Dusen[17]对计算模型进行改进,但依然需要假定一个附加流速,难以实现准确预报。直到1984年Ogawa[18]通过布置在叶片端部的初始涡脱离时形成的离散涡,得到一个更定性的结果,但也仅能对静态的S型叶片进行分析;Fernando和David等[19-20]再次完成对离散涡模型的改进,终于实现了二维S型风力机周围非定常不稳定流场的模拟。2014年David[21]又使用离散涡方法进一步完成了对S型风力机尾流场中涡结构的分析。

2.3 粘性CFD方法

随着计算机性能的不断提高,CFD方法已成为现阶段分析S型叶轮水动力特性以及流场变化的最主要方法。主要优势在于,CFD数值仿真方法可对叶轮和流场任何位置和时间,各种细节和瞬时特性进行精准捕捉。但对于三维模拟网格数量较庞大的仿真模型,计算时间成本较高。流体仿真主流商软有:可结合UDF二次编程的Fluent、CFX;开源的OPENFOAM以及模型设置配备丰富的STAR-CCM等。Burcin[22]在2008年使用Fluent对增加辅助结构的S型风力机进行数值模拟分析,并通过实验验证了可行性。Mohammed[23]在2013年使用CFX对三叶片S型水轮机在波浪环境下的性能进行模拟仿真分析。2017年Ferrari[24]使用OPENFOAM对三维和二维的S型风力机在不同湍流模型下的水动力性能以及实验数据进行对比分析。Emeel Kerikous[25]在2018年使用STAR-CCM对S型水轮机叶片厚度进行优化。

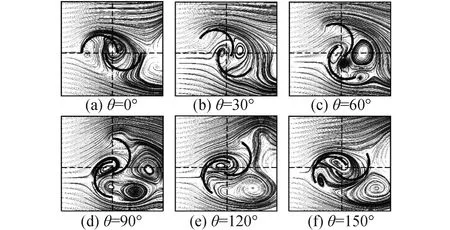

除了以上主要3种方法外,还有一种非接触式流动测量方法,粒子图像测试技术(particle image velocimetry, PIV),开始逐渐用于垂直轴叶轮的流场分析[26-28]。图2为通过PIV技术后处理得到的S型叶轮周围流线图,与其他测速技术相比,优势在于对流场的无干扰,测量数据的准确和丰富。另外,Vimal Patel[29]提出了一种结合停滞叶片升压理论和动量定理的分析方法,预报S型水轮机捕能特性。通过实验数据对比验证了可行性,并说明该方法同样适用于其他叶片形状的水轮机。

3 基本参数对S型水轮机性能的影响

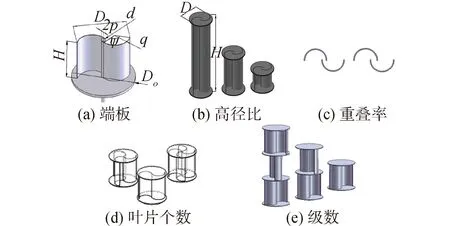

S型水轮机设计的最基本参数主要包含:端板、高径比、重叠率、叶片个数、级数(如图3所示)以及叶片形状,对水轮机的性能存在诸多影响。将根据国内外研究现状对各种参数变化对S型轮机产生的影响逐一进行介绍。

图2 PIV数据处理后的流线图[26]Fig.2 Streamlines obtained by the interpolation of PIV[26]

图3 S型水轮机基本参数Fig.3 Basic parameters of S type hydrodynamic turbine

3.1 端板(End Plate)的影响

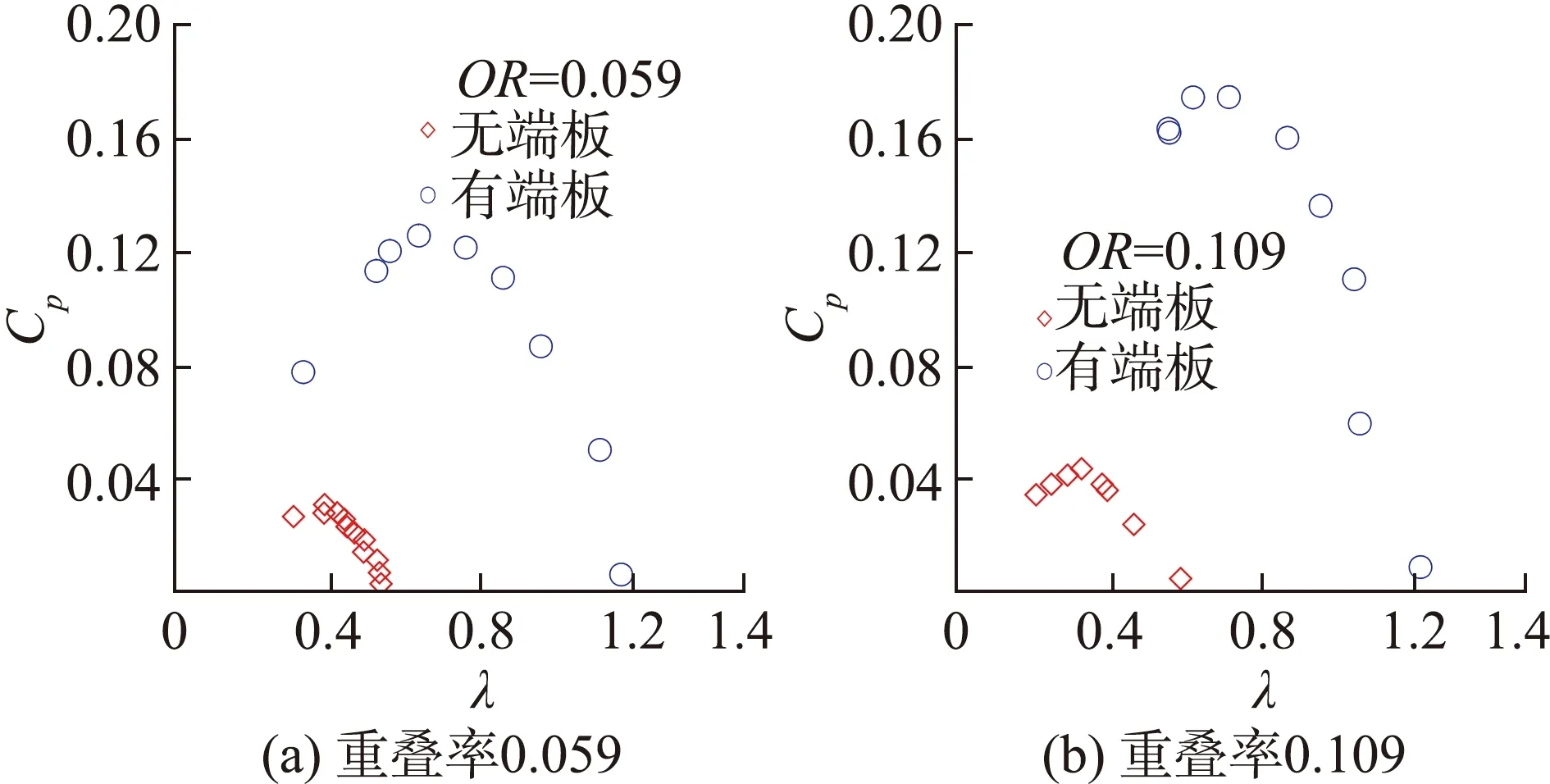

有无端板的S型水轮机如图3(a)所示,端板可以有效提高S型水轮机的捕能效率,所以常见的S型水轮机一般都带有端板。Mahmoud[30]通过对单级高径比为5的双叶片S型风力机在有无端板的情况下进行风洞试验;随后Vimal Patel[31]通过实验和理论研究,对高径比为1.15的双叶片水轮机在有无端板,且重叠率不同情况下的功率系数进行对比,如图4所示,发现有端板水轮机的最大功率系数相比之下提高了近2.7倍。端板对流经叶片边缘的流体起着阻挡作用,有助于防止凹面上的流体外泄,从而加大了叶面上产生的压力,提高了2个叶片表面形成的阻力差,并最终提升了S型水轮机的力矩系数。另外针对端板的尺寸优化,1992年Fujisawa[32],发现当端板直径是叶轮直径的1.1倍时效果最好。

3.2 高径比(Aspect Ratio)

高径比顾名思义是水轮机高度H与叶轮直径D的比值,如图3(b)所示,是S型水轮机最基本的设计参数之一。1978年Alexander[33],在风洞中试验了多种不同尺寸的S型风力机在风速为6~9 m/s时的性能,并发现随着高径比的增大,风力机性能得到改善。Placide[34]进一步针对低高径比值0.6、0.7、0.77、1.0的S型风力机在雷诺数为12 000和15 000的情况下进行试验研究,却发现在低高径比值中,0.7的捕能效果最好。随后Vimal Patel[31]分别在3个大小不同的水槽中对不同高径比的S型水轮机进行试验,发现随着高径比的增加水轮机的捕能系数有着显著的提高,但增加到1.8后对捕能效率的影响并不明显。Bilawal[35]又对高径比为0.77和2.0的S型风力机进行实验研究,同样发现高径比为2时,最大功率系数提高了47%。此外,赵振宙[36]完成了在恒定叶轮直径以及扫风面积两种情况下对较大高径比值1、3、5、6、7下的风力机数值仿真研究,并得出高径比为6时效果较好。虽然学者们的研究结果存在一定的差异,但总体上说,由于较少的能量损失,S型轮机的捕能效果随着高径比的升高而改善。考虑到安装和结构等原因,高径比不易过大,可以通过增加端板来弥补受影响的捕能效果。

图4 不同重叠率下有无端板对S型水轮机捕能的影响[31]Fig.4 Influence of end plate on the performance of Savonius turbine for different overlap ratios[31]

3.3 重叠率(Overlap Ratio)

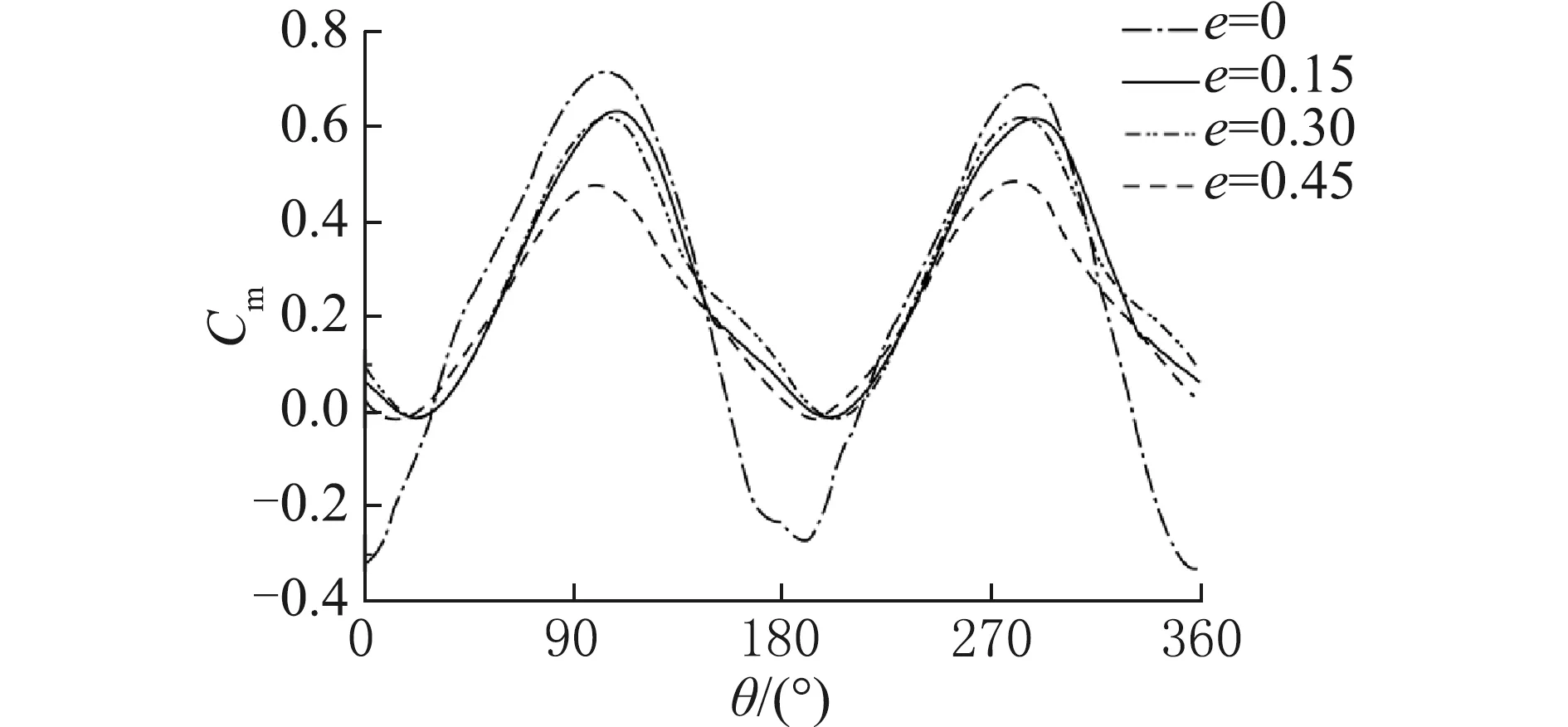

S型叶轮最早被提出的时候并无重叠率,后来学者门发现当叶片之间留有一定的缝隙时(如图3(c)所示),可以有效提高S型叶轮的发电效率。我国学者边佩翔[37]针对于S型水轮机的重叠率,在不考虑高径比以及端板影响下,应用二维CFD模拟的方法,发现S型水轮机在重叠率0.15左右捕能效果最佳,再通过水轮机旋转一周的瞬时力矩(如图5所示),说明带有重叠比的S型水轮机可有效减小或消除叶轮在旋转过程中产生的负力矩。Mabrouki[38]通过试验研究的方法探讨重叠率0,0.2,0.3对无端板,高径比为2的S型水轮机性能的影响,试验结果表明在无端板的情况下重叠率0.3时水轮机表现最好。紧接着Patel[31]对有端板的S型水轮机展开试验研究,并发现当高径比小于0.6时,水轮机在重叠率0.11左右得到最大功率系数。Kamoji[39]通过试验研究对高径比为0.88,90°旋转形叶片S型风力机的重叠率进行优化,试验结果表明,在0、0.1、0.16三个重叠率中,没有旋转轴的情况下,重叠率为0的时候风力机性能最好,最大功率系数达到0.17。带有重叠率的叶轮在迎流的时候,作用在凹面上的水质点通过缝隙反作用在负获能叶片上,从而减小回程叶片受到的阻力,这样不仅可以改善叶轮的捕能效果,还能提高水轮机的启动力矩,但过大的重叠率会减小凹面有效迎流面积,而且在重叠区域产生涡旋从而大幅度影响水轮机的捕能效率。

图5 不同重叠比下力矩系数变化曲线图[37]Fig.5 Torque coefficient versus the rotation angle with the different overlap ratio[37]

3.4 叶片个数(Blade Number)和级数(Stage Number)

由双叶片和单级数组成的传统S型叶轮存在静力矩(启动力矩)易受叶轮转角影响和旋转过程中动力矩波动较大等问题,研究发现通过增加叶片个数和级数可以有效地改善这一现象,但捕能效率却受到叶片个数增加的影响。常见的S型轮机叶片个数为2、3、4如图3(d)所示。Parag[40]对单级,高径比0.7的S型水轮机,采用试验和数值模拟的研究方法,讨论不同叶片个数情况下S型水轮机性能的变化,发现2叶片的最大功率系数为0.28,而3叶片的功率降低至0.17;进一步通过叶轮周围的压力云图分析了叶片个数对其捕能效果的影响机理。级数一般有3种,如图3(e)所示,单级、成90°相角的双级以及成60°相角的三级。Norzanah[41]对微型2叶片,高径比1.78的单级和双级的S型水轮机进行试验研究,结果表明,单级的捕能效率是双级的二倍。Saha[42]对不同级数,叶片个数,叶片形状的12种S型风力机进行风洞试验,试验所得功率系数如图6所示,发现无论级数多少皆是2叶片风力机性能较优;而另一方面风力机的捕能效率在级数为2的情况下较大。Bilawal[35]通过对比双叶片单级和双级S型风力机在各个角度下的静力矩如图7所示,发现双极力矩分配较均匀,说明风力机的启动能力有所提高。

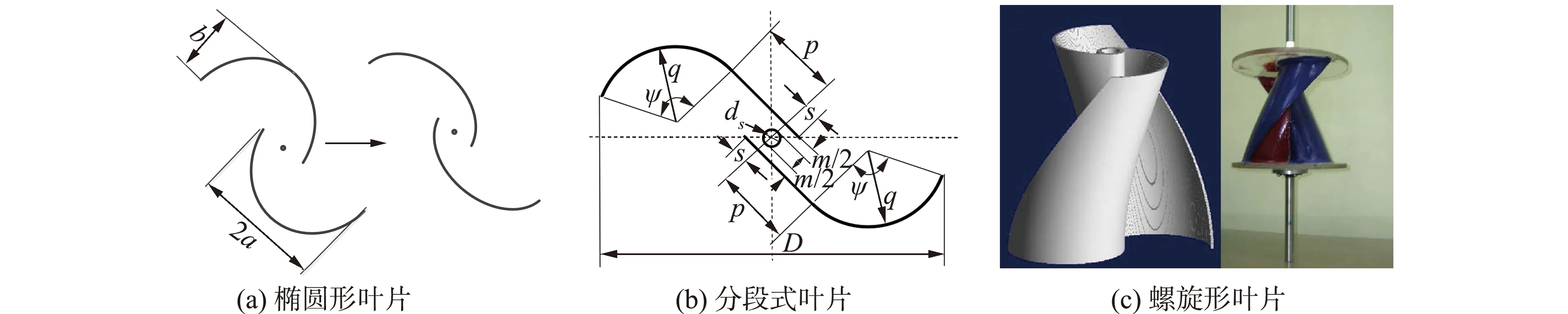

3.5 叶片形状(Blade Shape)

叶片形状作为S型水轮机中最主要的组成部分,不仅变化多样,而且从根本上影响着S型叶轮的性能,近些年吸引了国内外学者的广泛研究。起初学者们在传统的S型轮机为半圆形直叶片的基础上,从叶轮简单的剖面形状优化开始研究,并发现椭圆形和分段式叶片可以有效的提高捕能效率;随后发现直叶片在一定旋转角度启动力矩小,转动时动力矩不稳定等问题,提出了螺旋形叶片;之后学者们又结合先进的优化算法对叶片双侧形状进行改善,完成了对S型叶片形状的进一步优化。

图6 圆形和螺旋形叶片在不同级数,叶片个数情况下功率系数变化曲线[42]Fig.6 Variation of power coefcient with velocity for semicircular and twisted Savonius rotor system[42]

图7 单级和双级下的S型风力机静态力矩系数[35]Fig.7 Static torque coefcient of single and double stage S type wind turbine[35]

1)椭圆形叶片。

椭圆形叶片如图8(a)所示,并通过曲率(b/a)定义。田文龙[43]采用CFD二维数值分析方法,对多个不同曲率的双叶片S型风力机进行研究,发现随着曲率的减小,风力机的平均最大功率系数呈先减小再增加的趋势,如图9所示,并进一步分析了叶轮在某一角度时叶片表面压力分布,找出曲率对S型风力机影响机理,再根据各数据点的三次多项拟合,得出曲率为0.72时捕能效果最好。Parag[40]对圆形叶片和椭圆形叶片的S型水轮机通过水池试验和数值仿真发现椭圆形叶片的性能较差,通过对比分析了圆形和椭圆形叶片周围以及尾流中速度矢量场的区别,如图10所示,发现椭圆形前进叶片凹面处的速度明显大于圆形的,说明叶片所受阻力较小。虽然Parag的试验结果与田文龙的不同,但并不矛盾,从图10中叶片的形状可以看出Parag的叶片曲率很小,而叶片过扁反而对水轮机的捕能效果产生负面影响。

2)分段式叶片。

分段式叶片如图8(b)所示,叶片的剖面是由一个直线段和一个圆弧段组成,使用形状系数(p/q)以及弧度角(ψ)共同描述。Kamoji[34]针对分段式叶片形状系数和弧度角2个参数对S形风力机的性能进行试验研究,并发现当形状系数固定时,弧度角为124°性能最优,而当弧度角恒定时,形状系数0.2效果最好。对于S型水轮机,Kumar[44]采用三维数值分析的方法,对螺旋形且扭转角为12.5°的分段式叶片参数进行优化,发现在弧度角为150°且形状系数0.6时得到最大功率系数0.426。

3)螺旋形叶片。

螺旋形叶片如图8(c)所示,叶片的螺旋程度由扭转角定义。针对传统型直叶片S型轮机的静力矩在不同角度时分配不均匀的情况,Kamoji[39]较早提出一种扭角为90°的双叶片风力机,并通过风洞试验,对有无转轴以及不同重叠率情况下的螺旋形风力机发电性能进行探索;发现螺旋形叶片可以有效地改善在一些旋转角度情况下负的静力矩情况,以及在无转轴,重叠率为0时得到最大捕能效率0.174。随后赵振宙[36]利用三维数值模拟的方法,对螺旋形风力机的扭转角、叶片个数、重叠率进行优化,得出2叶片,扭转角180°,重叠率0.3时性能最好。Kumar[45]同样运用三维数值模拟研究S型水轮机螺旋形叶片的扭转角对其最大功率系数的影响,并在扭转角为12.5°时得到最大功率系数0.39。

图8 常规叶片变形Fig.8 Convention changing blade shape

图9 叶轮的叶片表面压力分布[43]Fig.9 Pressure distribution on the blade[43]

图10 叶轮的叶片表面压力分布[40]Fig.10 Velocity vector plots for semi-circular and elliptical bladed turbines[40]

4)新型叶片。

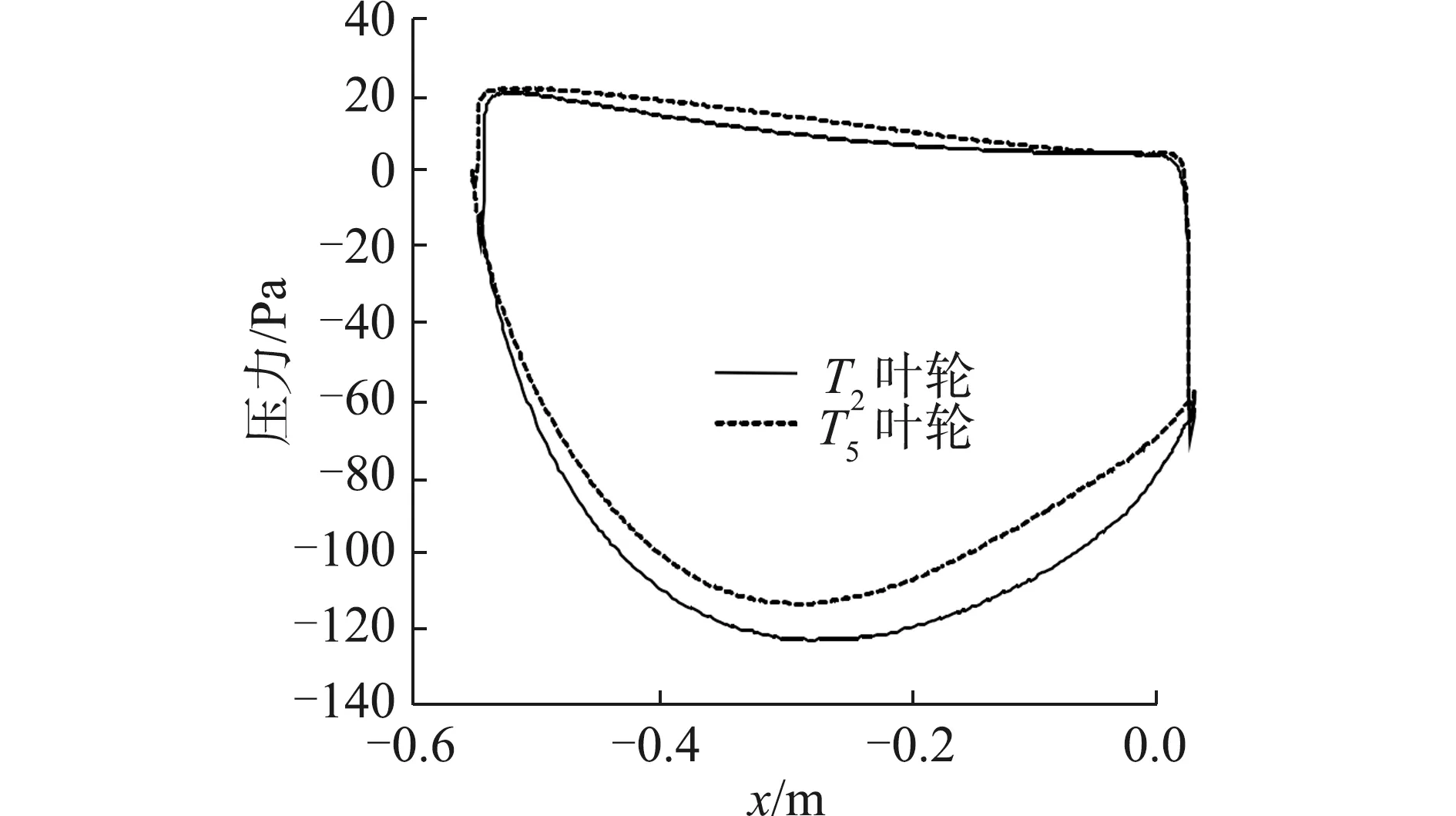

为了进一步提高S型叶轮的发电效率和稳定性,除了以上几种较常规的叶片变形外,近几年国内外学者结合优化算法,对叶片的厚度和两侧形状等方面进行优化,提出了多种新型叶片形状。丁涛[46]提出一种基于多次Bezier曲线的Savonius风力机叶片设计方法如图11所示,建立叶片骨线表达式,通过正交试验的方法对决定叶片形状的3个参数进行快速选择,再采用数值模拟的方法对优化后叶片进行分析研究,发现优化后风力机更适用于低风速,而且相比于传统叶片发电效率大幅度提高。Qianwei Zhou[47]结合图像处理算法,将S型叶片横截面当作图像,采用基于二维离散余弦变换的遗传进化算法对叶片形状进行优化,如图12所示,再通过CFD数值模拟发现优化后的叶片在λ为1.0和0.083时,功率系数分别提高了13.77%和21.11%。

图11 基于多次Bezier曲线的设计方法[46]Fig.11 New design method based on multiple Bezier cruve[46]

图12 基于图像处理方法的曲线设计方法[47]Fig.12 New design method based picture processing[47]

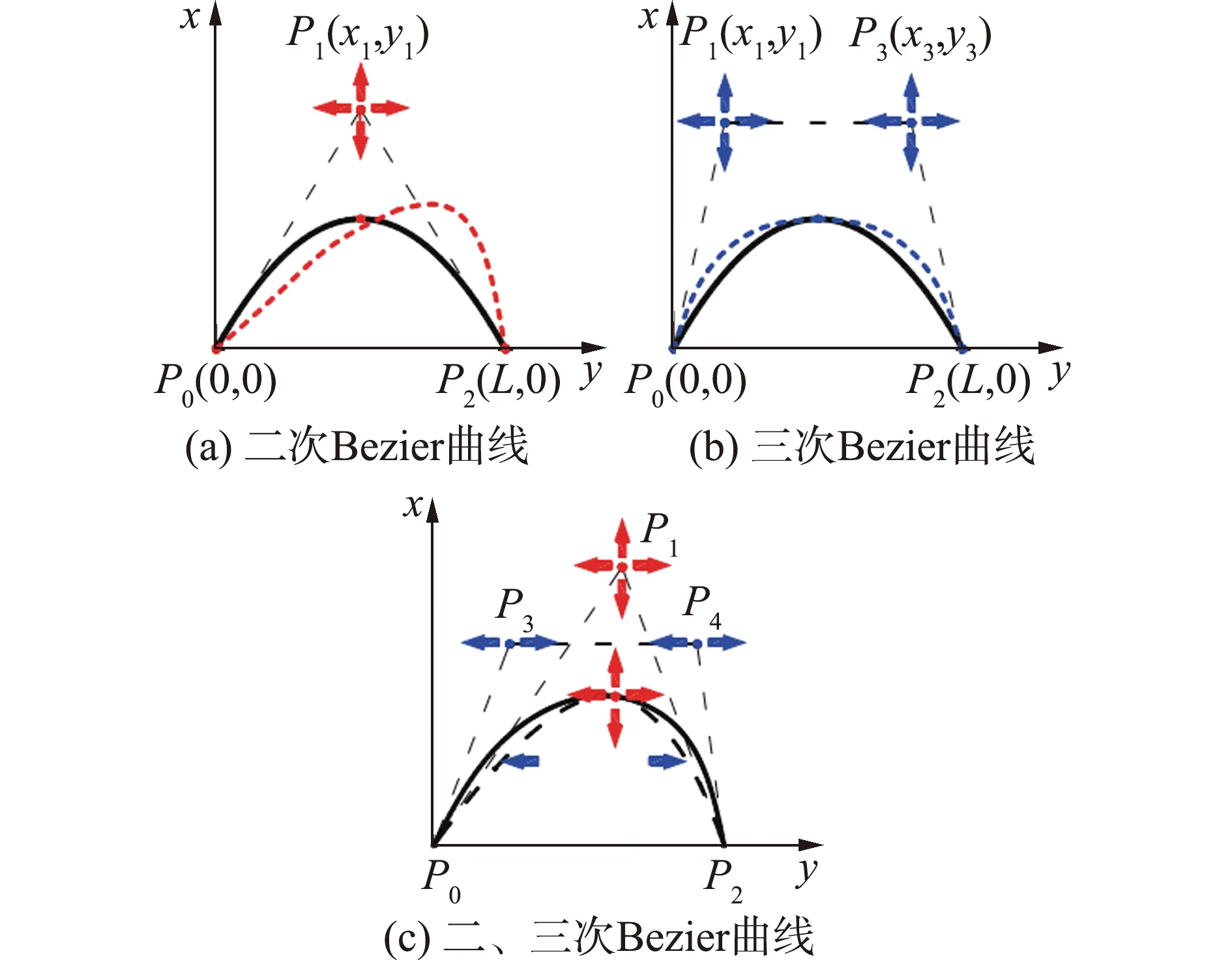

Tartuferi[48]参考升力型叶片翼型结构设计出2种叶片形状,如图13(a)所示,通过数值分析发现新型叶片形状可以有效的提高风力机的捕能效率。王伟[49]参考Kriging-PSO优化模型,对S型风力机叶轮双侧外形进行优化,通过粒子群参数寻优找到最优结构参数,叶片形状如图13(b)所示,再使用CFD分析风力机的空气动力特性,发现相比于常规的叶片效率提高了7.17%。Kerikous[25]同样对于叶片双侧外形的进行优化,但不同点在于叶片的凹面和凸面之间相互独立,并且由12个几何参数描述,形状优化更加细致,如图13(c)所示。图13(d)为最终优化形状,通过CFD分析得到优化后的风力机性能提高12%。

图13 双侧外形优化型叶片Fig.13 Double profile optimized blade

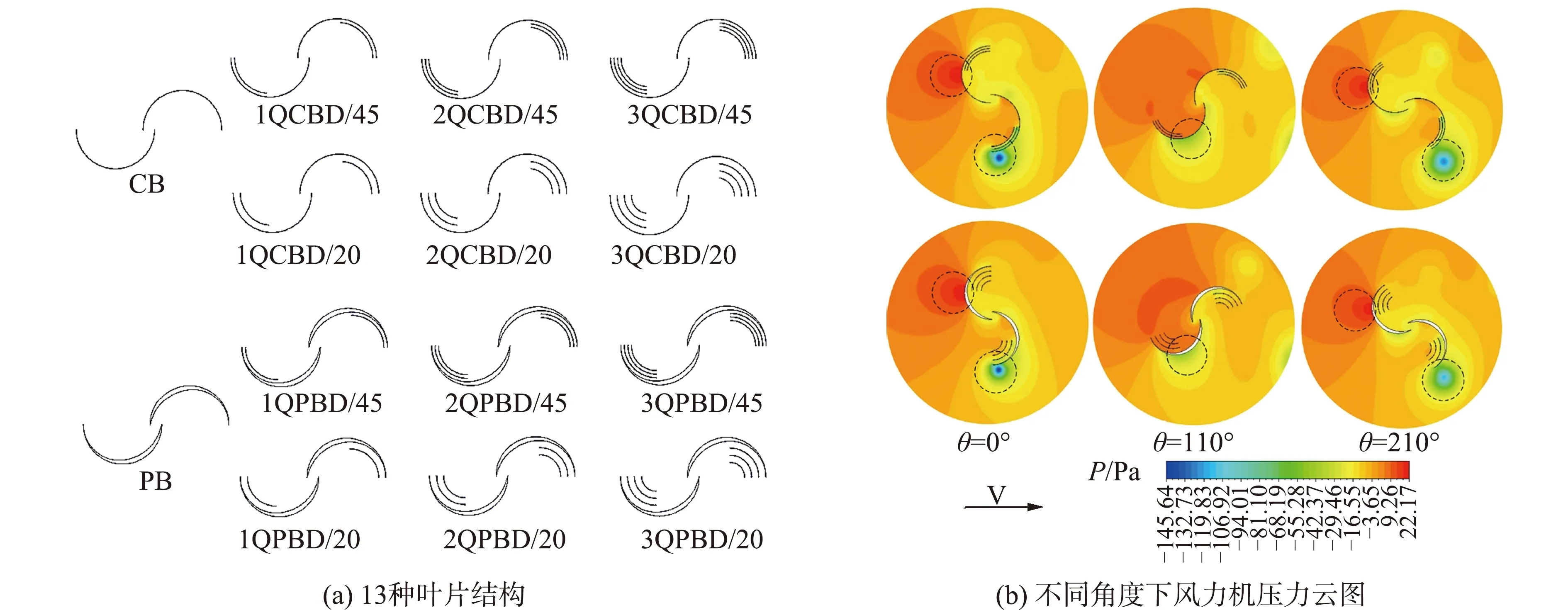

Ostos[50]提出在S型叶片双侧外形优化的基础上,在凹面内添加多个相当于原叶轮四分之一大小的弧形叶片,并根据叶片厚度、弧形叶片个数以及间距的变化,提出13种S型轮机如图14(a)所示。通过二维CFD数值计算方法对其空气动力特性进行分析,叶片周围压力分布如图14(b)所示,最终发现图14(a)中2QCBD/45性能最优,相比于传统型叶片提高到了17.81%。说明相比于复杂的叶片形状优化,增加简单的辅助叶片结构同样可以提高S型叶轮的发电性能。

图14 添加辅助叶片的S型叶轮[50]Fig.14 The S type turbine with additional blades[50]

4 辅助机构对S型水轮机性能的影响

4.1 导流罩(板)

导流罩作为S型水轮机最重要的辅助机构,主要通过聚流,增加来流速度和减小负获能叶片所受阻力等方式增加水轮机的捕能效率。导流罩主要分为单向和全向2种。Kailash[51]将8个不同位姿的导流板,逐一置于S型水轮机前方,并通过试验的方法研究不同位姿的导流板对S型水轮机发电效率的影响,发现其中最佳位姿的导流板对水轮机的发电效率提高尽50%,而且证明了导流板同样可以增强2级和3级水轮机的捕能效果。Kumar[52]又通过数值模拟研究了当导流罩和导流板结合使用时,S型水轮机的安全系数,结果表明,当流速大于2 m/s的时候,转轴承受应力较高,安全系数最小,易疲劳撕裂。Irabu[53]设计了一种导流箱如图15所示,其特点在于入风口以及出风口的箱壁可移动,目的在于当风速较小的时候,可以加快箱内的风速从而提高捕能效率;而当风速较大时,还可以起到对风力机的保护作用。但缺点在于箱壁的移动需通过手动或自动控制,操作比较复杂。

以上几位学者研究的都属于单向导流罩,缺点在于只对一个方向上的来流有效果,而下面介绍的全向导流罩将不区分来流方向。Tartuferi[48]设计了一种导流罩系统如图16(a)所示,此系统可以随着来流风向的改变自动调节角度,通过试验和理论研究风力机性能将提高20%,但具有结构相对复杂的缺点。汤志鹏[54]设计了一种不需要自我调节角度的整流式导流罩如图16(b)所示,导流罩里装有3叶片S型风力机,此导流罩不区分风向,且可以提高入流风速,并降低回程阻力提升水轮机的旋转力矩。通过CFD数值仿真的方法对导流罩相关几何参数进行优化,得到最佳参数下的导流罩对S型风力机提升48%的捕能效率。Korprasertsak[55]同样设计了一个结构类似的全方向的导流罩如图16(c)所示,不同点在于其中固定的导流叶片呈曲线边三角形,可以较好的起到引导气流的作用,通过仿真研究发现使用导流罩后的风力机发电性能提高了50%。

图15 导流箱几何结构[53]Fig.15 The geometry of guide box[53]

图16 全向导流罩Fig.16 Omni directional diffuser

4.2 叶片辅助机构

S型轮机捕能效率低下的关键原因在于当凸叶片回程时受到与叶轮旋转反向的阻力妨碍了叶轮的旋转,从而大幅度影响了叶轮的捕能特性。针对这一现象,学者们先后设计出多种叶片辅助机构,如伸缩式叶片、可展式叶片、活动式叶片以及叶片自适应调整等辅助机构来改善此类问题[56-59]。

活动式叶片由田文龙[56]提出,如图17(a)所示,通过叶片辅助机构的协助,4个叶片在绕中轴公转的同时,叶片本身在来流的作用下也将旋转,并且保持自转的速度是公转的1/2,通过数值分析发现,此种新型风力机在叶尖速比0.5时获得最大功率系数0.449,是普通S型风力机性能的2倍。

图17 叶片辅助机构Fig.17 The blade auxiliary body

毛昭勇[57]为了减少凸叶片在回程阶段所受的阻力,设计出一种可控制叶片沿径向伸缩的辅助机构,如图17(b)所示,即当叶片处于回程阶段时,受内部偏心圆盘及拉杆的作用缩回罩内,可显著减小回程阻力,同时采用数值仿真的方法对其水动力特性进行分析,并发现可以有效提高风力机的发电效率。

汤志鹏[58]设计出一种可展式叶片风力机,如图17(c)所示,使用由2部分组成的翼型叶片来代替传统的圆形叶片,并且此翼型叶片具有打开和折叠2种状态。打开状态下,叶片形状类似于阻力型叶片,而折叠时叶片类似于升力型叶片,所以从理论上分析,当叶片回程折叠时不仅可以减少阻力还可产生一定的升力促使叶轮旋转,使得发电效率提高较多。

Behrouzi[59]提出一种叶片自适应调整机构,如图17(d)所示,类似于活动式叶片,即叶片不仅公转还可自传,但区别在于,首先自适应调整叶片是由4个半圆形叶片组成而并非直叶片;其次叶片自传角度将根据旋转角度通过内部联动装置自适应调整,而并不是以一个固定的速度旋转;所以其优势在于,回程阶段叶片通过自适应调整可将阻力调整到最小,而叶片在前进状态时将还可将阻力调整至最大,促使叶轮输出力矩在2种叶片共同调整的作用下达到最大。通过水池试验研究发现,相比于固定叶片的水轮机,其发电效率将提高30.7%。

5 结论

1)虽然流管法、离散涡、粘性CFD、PIV等方法都可对S型水轮机性能进行预测,但其中粘性CFD方法应用最为广泛,而仅能预测叶轮整体性能的流管法和难收敛的离散涡法使用较少;此外PIV由于其可靠的精准尾流场分析,将具有较大的应用前景。

2)基本设计参数端板、高径比、重叠率、级数以及叶片个数在不同程度上对S型轮机的性能产生着影响。最佳基本参数下S型水轮机最大功率系数在0.3左右;研究多个基本参数变化下对S型轮机性能耦合影响机理和规律期待展开。

3)螺旋形叶片结合分段式叶片对S型水轮机的性能提高最为显著,最大功率系数0.43;基于优化算法的叶片双侧外形优化,虽然方法较为新颖,但也使叶片结构变得复杂难以加工,仅通过简单的形状改变来显著的提高S型水轮机的性能仍具有挑战性。

4)单向导流罩虽然结构简单,效果显著,但失去了垂直轴不区分流向的特性;叶片辅助结构虽然在效果上优于导流罩,但结构复杂,设备易损坏和系统不稳定等问题亟待改善。

5)在相同的参数优化中S型水轮机的表现普遍优于S型风力机,但研究起步晚,成果少,而且对于S型水轮机的试验多停留在实验室阶段,少有海上全比例样机测试;国内对于S型水轮机的研究刚刚起步,建议引起中国学者关注。