立井提升系统罐道接头间隙切割工艺改进

王力生

(北京天地华泰矿业管理股份有限公司, 北京 100013)

0 引言

红庆河矿井隶属内蒙古伊泰广联煤化有限公司,设计最大建设规模1 500万t/a,主井井筒直径为Φ9 500 mm,提升高度770 m,装备2套提升设备均采用SIEMAG公司5×6塔式多绳摩擦式内置电机提升机,配德国SIEMENS公司生产的(9 000 kW、3 300 V、58 r/min)内装式低速交流同步电动机拖动,最大提升速度为15.18 m/s。红庆河煤矿副井井筒直径10.5 m,提升高度683 m,装备一套特制双层大罐笼+平衡锤和一对特制交通罐笼。其中大罐笼+平衡锤提升系统担负矿井交接班升降人员、整体升降液压支架、无轨胶轮车运送材料等提升任务。另一套特制交通罐笼提升系统担负矿井零散人员及急救提升任务。2套提升设备均采用塔式多绳摩擦式提升机。副井大罐笼提升系统装备SIEMAG公司一台5.6×6塔式多绳摩擦提升机,配德国SIMENS公司生产的(3 800 kW,3 150 V、34.38 r/min)低速直联悬挂式交流同步电动机拖动,最大提升速度为10.08 m/s。副井交通罐提升系统装备SIEMAG公司一台JKM2.25×4塔式多绳摩擦轮提升机,配SIMENS公司375 kW、690 V、743 r/min交流电动机带减速器传动方式,最大提升速度为7.61 m/s。四部提升机传动系统都选用德国SIEMAG公司交-直-交变频器,制动系统采用德国SIEMAG公司两套ST3-F型液压制动系统。主副井四部提升机井筒罐道均采用矩形空芯组合罐道,矩形罐道型号规格见表1。

该主副井提升机自2016年9月投入运行后,检查测量了提升机罐道接头的间隙发现,其提升机罐道接头间隙不符合标准《煤矿设备安装工程质量验收规范》(GB 50946—2013)7.4.3第2条的规定,即规定中要求钢轨、组合罐道罐道接头间隙为2~4 mm,错茬不超过1 mm。为保证提升系统安全可靠地运行,反复进行分析研究,重点探讨罐道接头间隙的施工方案。

1 罐道接头间隙不足或缺失的原因及危害

1.1 罐道接头间隙不足或缺失的原因

红庆河煤矿提升机井筒是新建井筒,井筒都采用双层浇筑,不存在井筒沉降问题。经调查井筒罐道及罐道梁施工都是在冬季施工,施工中虽然采取预留罐道接头间隙余量措施,但冬季施工罐道本身呈收缩状态下安装,并且冬季罐道梁及牛腿浇筑不可避免造成牛腿及罐道梁下沉,造成井筒罐道接头间隙大范围不足或缺失。经统计,副井两部提升机罐道间隙不足或缺失的达226处,主井井筒罐道接头间隙不足或缺失的达143处。

1.2 罐道接头间隙不足或缺失的危害

矿井提升机担负煤矿井下与地面人员升降、物料运输及原煤生产运输的重要任务,罐道是提升容器在井筒中运行的导向装置,用来减少提升容器的横向摆动,故对于罐道及罐道接头间隙的维护是提升机维护的重要环节,罐道接头间隙不足或没有会造成以下问题:

1) 造成罐道调整困难。罐道应力集中引起罐道错茬,造成滚轮罐耳磨损加剧,提升容器在井筒中运行中摆动及异响加大,给井筒维护带来很大的困难。

2) 因温度升高造成罐道膨胀伸长。罐道伸长形成物力应力得不到释放,当应力超过罐道刚度时,罐道会突然发生扭转、弯曲变形,提升容器运行到变形位置时,会突然卡罐,造成提升容器变形损坏,钢丝绳突然受力造成断绳甚至坠罐等恶性人员或机械事故。

2 提升机矩形罐道接头所需间隙分析

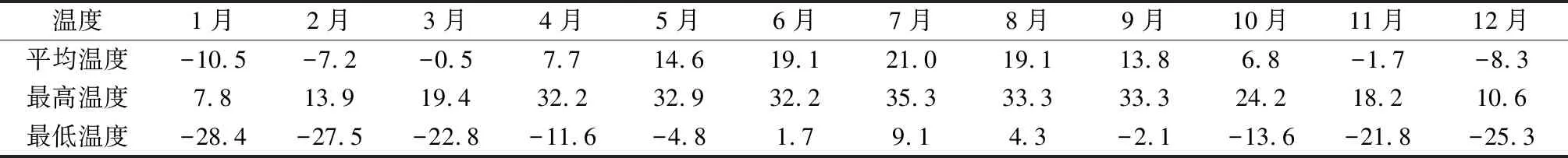

红庆河煤矿位于内蒙古西部黄河中上游的鄂尔多斯高原腹地,平均海拔在1 000~1 500 m之间,自然地理环境独具特色。根据内蒙古气象局对鄂尔多斯1971—2000年月度平均气温统计,见表2所示。

表2 鄂尔多斯市年度气候温度统计 ℃

由表2看出,鄂尔多斯一年最高温度为35.3 ℃,最低温度为-28.4 ℃,立井井筒由于防寒而预防井筒结冰的需要,冬季都会对井筒供暖风,一般要求井筒进风温度不得低于4 ℃,因此,其提升机井筒温度变化范围基本为4 ℃~35 ℃之间,按矩形罐道热膨胀公式:

L2=α×L1×(T2-T1)

(1)

式中:L2为矩形罐道温度变化伸长量;α为矩形罐道温度膨胀系数,一般取13.2×10-6;L1为矩形罐道原长度;T2为最高温度;T1为最低温度。

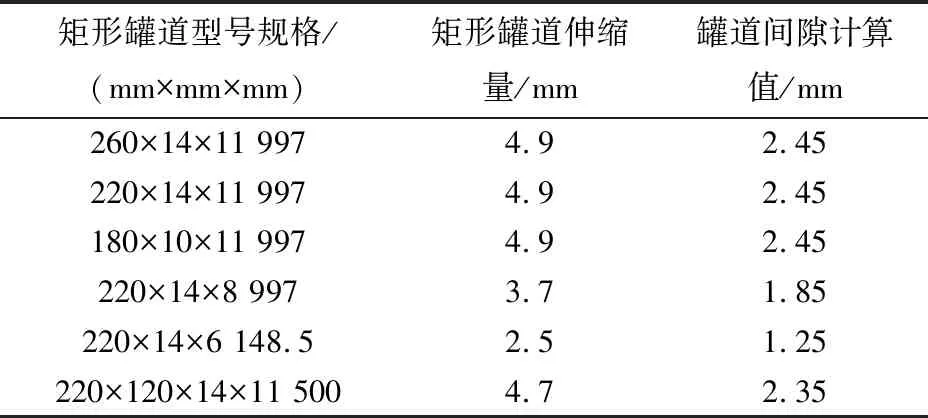

由式1可计算出一年中各矩形组合罐道,因温度变化而造成伸缩量及罐道接头间隙计算值,见表3所示。

表3 提升机罐道伸长量及罐道接头间隙计算值

3 气割罐道接头间隙施工方案的存在问题

经过多方查询及借鉴其他单位对罐道接头间隙解决方案发现,对组合罐道接头间隙解决方案都是采用气割法,该方法主要存在的问题为:

1) 施工方案复杂,需要搭接多层平台,施工强度大。

2) 施工中,垂直空间中多层平台多人垂直多重作业,占用人员多,平台空间狭小,有极大的施工安全风险。

3) 井筒中烧焊作业,对井筒中的电缆、管路、涂油钢丝绳风险极大,极易造成井筒火灾、井筒坠物等重大事故。

4) 施工空间狭小,如果罐道接头与罐道梁固定座之间的间隙不够,气割头无法完整切割,需要罐道端头脱离罐道支撑梁,多重平台起吊作业下,人员风险极高,另外气割作业高温易造成罐道变形。

5) 单根罐道接头间隙切割所需施工周期长,影响矿井正常生产。

4 提升机罐道接头间隙施工工艺的改进措施

红庆河煤矿井筒矩形罐道长度达到12 m,每根罐道由4根罐道梁或牛腿支撑,罐道截面积达260 mm2,管壁厚度达14 mm,并且罐道接头之间与罐道梁固定座之间仅有7 mm的间隙,气割头无法伸入进行切割;如果采取气割方案的话,需要拆解整根罐道使其脱离罐道支撑梁,才能进行切割作业,安全风险及施工作业时间都不允许采用气割作业施工。

经反复论证,决定用电动管道往复锯对罐道接头间隙采用冷切割方案。

4.1 方案所需工器具及施工方法

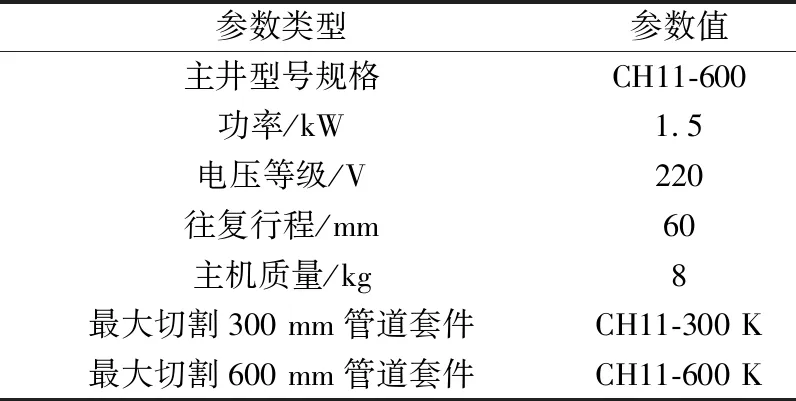

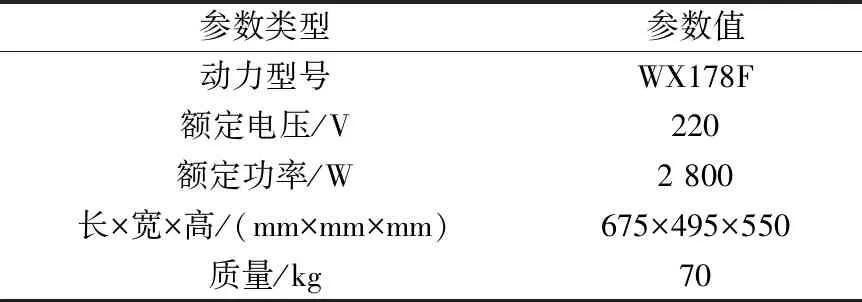

1) 管道电动切割锯选型方案见表4所示。

表4 管道切割锯选型参数

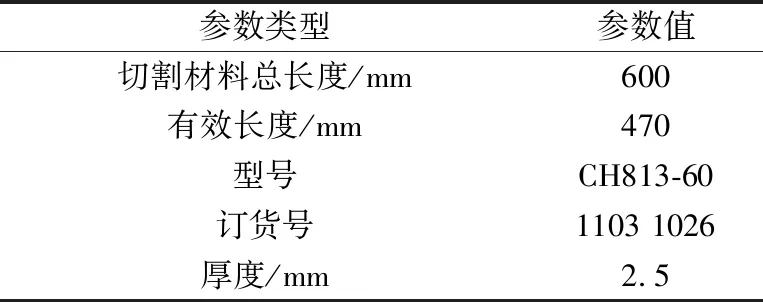

2) 电动锯条选型方案见表5所示。 通过计算,选择锯条厚度为2.5 mm的硬质合金锯条,可以一次把罐道接头间隙切割到位,该型号锯条适应于高强度钢与不锈钢的切割,满足矩形罐道接头强度要求。

3) 作为管道往复切割锯配套移动供电单元,选择3 kW的柴油发电机组,见表6所示。

表5 管道切割锯锯条选型参数

表6 3 kW柴油发电机组参数

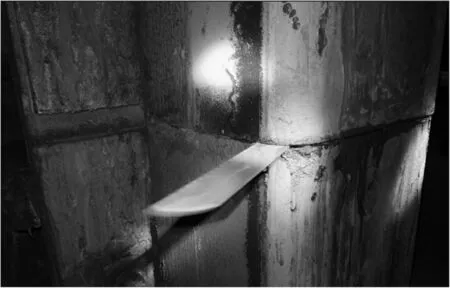

4) 罐道接头切割锯切割工作台设计制作。为便于施工设计了切割锯切割工作台,为分体结构,两组卡箍结构装置用螺栓紧固在需要切割罐道上,平台端部设置切割锯固定支架和切割锯调节机构,切割锯工作工台紧固在罐道大致位置后,靠调节机构调节切割锯锯条与罐道接头重合,便于切割成直线,切割工作平台结构简单,体积小,质量轻,现场组装时间不超过10 min即可完成,其结构如图1所示。

图1 罐道接头间隙切割工作状态

5) 罐道应力释放缓冲楔形垫块制作。罐道接头间隙用管道锯进行冷切割时,为预防快切割到终端时罐道应力释放造成夹锯,需要在罐道接头间隙切割到一半时,采用楔形垫块分别塞在已经切割过的罐道接头间隙的三个端面中,靠楔形垫块来承担罐道应力释放。楔形垫块采用硬度达到HRC60的高碳钢制作而成,楔形垫块宽度70 mm,长度100 mm,楔形尖端0.5 mm,楔形尾端5 mm。

4.2 罐道接头间隙的施工方案

1) 把柴油发电机、管道锯及锯条,切割工作平台,常用工具以及工作人员(2~3)人共同进入提升容器乘人间内。

2) 检修模式把容器停在需要切割罐道接头处,并闭锁提升机。

3) 在罐道上固定切割工作平台,固定管道锯,调整管道锯的锯条与罐道接头缝对齐。

4) 打开发电机,开动切割锯进行罐道切割。

5) 施工状态见罐道接头间隙切割工作状态见图1所示。

5 管道切割锯切割的效果

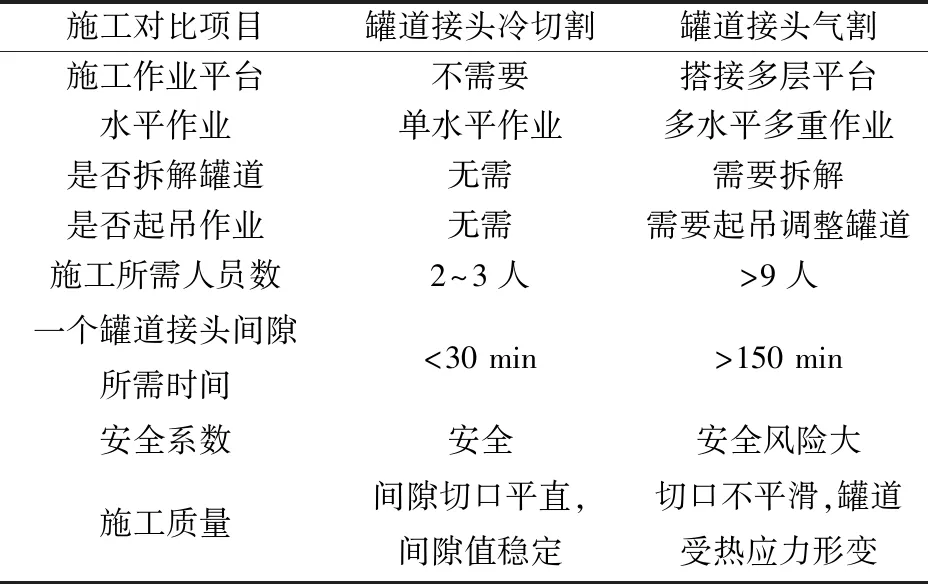

罐道冷切割施工与相关单位气割切割施工对比区别见表7所示。

表7 管道切割锯切割的效果

6 结论

红庆河煤矿提升机采取管道往复锯冷切割方案进行时工,每天检修占用时间2 h,切割罐道接头间隙不少于4个,经过3个月的连续施工,在不影响正常检修及矿井生产的情况下,圆满完成了369处井筒罐道接头间隙处理的工作,节省了大量的人力、物力,保证矿井的安全生产,这种新型的罐道接头间隙施工方案为其他类似矿井问题处理提供了可靠的借鉴经验。