大功率永磁直驱电动滚筒带式输送机的应用

孟全

(淮沪煤电公司 丁集煤矿, 安徽 淮南 230141)

0 引言

丁集煤矿为高地压矿井,存在地压大、底鼓、巷帮来压导致带式输送机传动部基础变形、巷道宽度不够等问题。而井下主运输巷带式输送机、顺槽移动式带式输送机均为350 kW以上大功率电动机,采用传统的“三相异步电动机+减速机+联轴节”的方式,即主要是通过电动机带动减速机,将速度经过大小齿轮的配合运转实现减速,再通过滚筒驱动输送胶带,实现物料的运输[1,2]。此种传动方式环节多,不但降低了系统的传递效率,而且对巷道驱动基础巷道宽度要求变高,一旦基础变形出现联轴器损坏,就会影响生产,且传统的驱动过载系数变小,使重载启动困难;一旦出现胶带输送事故,则需要人工清理积煤,既耗时费力,又影响正常生产[3]。

为了解决上述问题,通过反复调研分析,决定提升新技术在带式输送机系统的应用,即用永磁直驱电动滚筒代替传统带式输送机驱动装置,达到精简传动结构,减少减速机和联轴器,并且精确调速可以提高驱动装置的输出效率,同时提高了过载系数,减少了传动部受地压、巷道宽度的影响。永磁直驱电动机是一种异步启动的同步电动机,由转子交流启动后牵入同步运行,类似于交流同步电动机,其运行是靠定子线圈在气隙中产生旋转磁场与已充磁的磁极作用,带动转子与旋转磁场同步旋转而做功[4-7]。丁集煤矿原主运输巷带式输送机驱动功率为355 kW,经过核算,改造后使用315 kW的永磁直驱电动滚筒可以满足要求。因此,研究决定进行改造示范,成功后可进行推广。

1 总体改造方案

1) 主要对卸载侧部传动装置进行改造。原驱动滚筒为φ1 000 mm×1 400 mm,拆除原2套传动滚筒、减速器、制动器等部件,采用2台STYB 315-4.0-1000×1400(1 140 V)型功率为315 kW的永磁直驱滚筒直接替换。

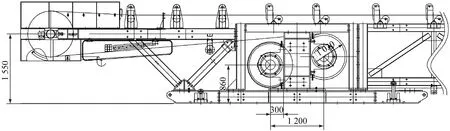

2) 重新配置传动机头架一套。由于大功率永磁直驱滚筒内部有电磁结构和轴承空间的需要,如直径φ1 000 mm的永磁滚筒,当功率为315 kW,转速4.0 m/s时,则筒体的长度为1 600 mm,比原机械滚筒长了200 mm,其质量比原装置大了4 t多,因此必须重新配置传动机头架。图1为φ1 000 mm永磁滚筒传动装置安装图。与原传动装置对比可以发现,虽然滚筒加长了200 mm,但设备机身总宽却缩短了1 000 mm左右,满足了丁集煤矿巷道的宽度要求。

图1 φ1 000 mm永磁滚筒

3) 为充分利用原卸载架和中间架不作变动,在重新配做传动机头架两段分别作过渡连接,以保证原安装尺寸不变,同时配制的机头架地脚向内加宽,保证安装基础孔中心距1 790 mm不变。

4) 配套BPJ1-400/1140型变频器两台实现软启、软停和调速控制,并配备FS 600L-40B型风水冷却器两台分别为永磁滚筒冷却水循环散热。

2 使用情况分析

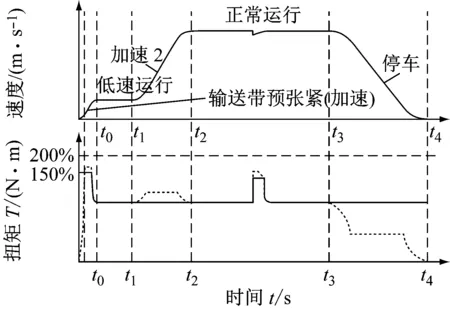

1) 改造后,永磁电动滚筒运行速度、扭矩如图2所示,运行速度较为平稳,启动时启动力矩超过150%,过载能力强,不容易压车。

图2 永磁电动滚筒运行速度、扭矩

2) 永磁直驱电动滚筒驱动系统安装方便,无需施工浇注带式输送机头架和永磁电动机的安装基础,既节省了基建施工材料和人工成本,又缩短了50 %以上的安装周期。

3) 改造后基本上实现了“免维护”,大大减少由于设备维护造成的停产时间[8]。永磁直驱电动滚筒驱动系统对巷道适应能力强,不需要联轴器对中调整,也避免了因地基沉降和设备位移造成的联轴器不同心问题,引起转动设备的振动值超标,严重时会损害轴承并威胁着设备的正常运行,可减少维护70%的工作量。作为输送机传动系统的革新,必将带动带式输送机传动的全面使用与推广。

3 存在问题分析

1) 上运逆止系统,下运制动系统不完善。永磁电动滚筒目前使用较多的是平巷运输,上运、下运使用较少,在煤矿应用的大功率永磁电动滚筒的制动器、逆止器的研发及设计,对下一步永磁电动滚筒在输送机广泛应用有重要意义。

2) 冷却系统复杂。需要外加水箱、水泵,并且对水质要求高,冷却不好有可能会超温,导致无法运转。

3) 生产厂家电控系统配置和变频器配置不统一影响现场使用效果。

4) 永磁电动滚筒的永磁体为新产品,衰减情况未知,且永磁体采用螺栓和固定胶粘结在滚筒内壁,大功率永磁电动滚筒受力大,永磁体是否牢固、可靠,目前还无法证明。

4 结论

1) 采用大功率永磁直驱电动滚筒带式输送机的应用,系统安装方便,对巷道适应能力强,彻底避免了因地基沉降和设备位移造成的联轴器不同的问题引起设备振动值超标,保护工作量减小70%。

2) 存在的问题包括:冷却系统复杂,对水质要求高;电控系统配置不统一,影响了现场使用效果;永磁体是否牢固,目前还无法证明,有待考查。