连续采煤机短壁工作面的粉尘防治技术*

宋明江

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

对于综采遗留大量煤柱、边角煤、不规则块段、“三下”压煤等煤炭资源,连续采煤机短壁开采技术因其具有采掘合一、机动灵活、投资少、见效快、适应范围广、安全高效等特点,与综采长壁形成了有效的互补作业,同时针对中小煤矿机械化升级改造,连续采煤机短壁开采技术也可作为主要采煤技术应用。然而,连续采煤机因其工作效率高,产尘量大,受开采区域地质条件及开采工艺等因素限制,工作面较难构成完整通风系统,给工作面粉尘防治带来一定困难。工作面粉尘浓度较大,不但会阻挡司机视线,影响巷道成型质量,而且会对作业人员的身体健康造成危害,同时带来安全隐患,因此,必须加强对工作面粉尘的控制。

1 连续采煤机短壁工作面粉尘来源

连续采煤机短壁机械化开采的实质是从顺槽掘支巷形成回收区段,然后在支巷内连续采煤机双翼或单翼斜切进刀回收煤柱。煤柱回收后,顶板类似长壁工作面顶板冒落,使煤房、煤柱的回采避开支承压力高峰区。其主要工艺可概括为:巷道掘进和煤柱回收。连续采煤机开采的成套设备以连续采煤机为主体,配套梭车(连续运输系统)、破碎转载机、铲车和锚杆钻车等,如图1所示。

图1 连续采煤机短壁工作面成套设备

通过长期的现场跟踪调研和数据测量,对一些煤矿连续采煤机工作面粉尘浓度做如下记录:大柳塔煤矿平均总粉尘浓度60~100 mg/m3,呼吸性粉尘浓度6 mg/m3;王家岭煤矿平均总粉尘浓度100~150 mg/m3,呼吸性粉尘浓度7 mg/m3;补连塔煤矿平均总粉尘浓度75~115 mg/m3,呼吸性粉尘浓度6.5 mg/m3。通过对数据进行分析和现场作业流程观察,可以确定现场主要的产尘环节如下。

1) 割煤。割煤过程中连续采煤机截齿与煤壁的碰撞、碾压和摩擦产生大量的煤尘,占粉尘总量的80%以上。

2) 转载。连续采煤机机尾输送带与破碎机料斗转载处及刚性架胶带与胶带转载点的破碎煤抛落过程也会产生煤尘。转运点处由于物料运动而激起的紊乱气流(输送带牵引流、诱导空气流和剪切压缩气流)使得吸附在煤块上的细小煤粉四处飘扬,成为主要产尘点。

3) 钻眼。锚杆支护过程中也会产生粉尘,特别是刚开始钎杆钻孔时会产生大量粉尘。

《煤炭安全规程》对作业场所空气中粉尘(总粉尘、呼吸性粉尘)浓度做出明确要求[1],如表1所示。由表1可知,现场粉尘数据远超标准要求,必须对工作面粉尘进行防治控制。

2 连续采煤机工作面粉尘浓度影响因素及控尘措施

连续采煤机短壁工作面粉尘浓度主要影响因素可总结归纳为几个方面: 煤层赋存条件; 巷道通风条件及巷道喷雾条件; 连续采煤机机载喷雾系统、除尘系统条件; 工作面运输设备、破碎设备起尘程度等。

表1 作业场所空气中粉尘浓度要求

注:时间加权平均容许浓度是以时间加权数规定的8 h工作日、40 h工作周的平均容许接触浓度。

因煤层赋存条件是不可挑选和改变的外部环境,剩余因素是工作面控尘效果和粉尘浓度影响至关重要的因素,故做好连采工作面粉尘控制的工作,必须从这以下方面入手。

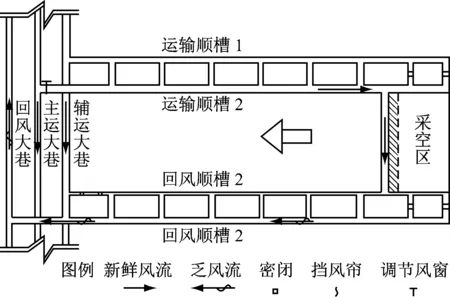

2.1 连续采煤机短壁工作面开采工艺及通风

通风系统的稳定可靠是短壁开采实现安全高效的关键,受开采区域地质条件及开采巷道和采硐的布置方式限制,短壁开采工作面通常较难构成完整的通风系统,主要采用局部通风机压入式通风,采硐回采过程中利用连续采煤机机载除尘系统实现采硐内通风。经过多年的技术发展,目前我国连续采煤机短壁开采工作面通常采用局部通风结合矿井全风压进行供风,工作面主辅运输巷利用矿井全风压通风,支巷利用局部通风机供风,如图2所示。采用双翼斜切进刀顶板全部垮落法开采,采用全风压通风。各支巷间风流采用挡风帘控风,将新鲜风流调整到回采巷道内,以满足生产作业需要。

另外,净化水幕的设置也能起到防尘控尘效果,具体操作如下[2]。

图2 连采短壁工作面开采全风压通风系统

1) 在距巷道开口处10~15 m安装一道净化水幕,距工作面迎头20~30 m安装一道净化水幕,并随工作面推进而移动。为保证水幕降尘效果,采用双管路喷雾水幕系统,生产过程中,做到“开机开水、停机停水”。

2) 净化水幕连接有阀门,阀门位置位于喷雾的上风侧以方便操作,阀门及所有连接处要防止有流线性漏水。

3) 净化水幕水管长度要达到水幕可覆盖全断面,安装在距离顶板不超过20 cm的位置,保证水管喷嘴雾化效果。

4) 喷嘴方向与风流方向成45°,且与风流方向相反。

5) 定时对巷道进行冲洗和洒水降尘。

2.2 连续采煤机机载喷雾系统、除尘系统

《煤矿安全规程》中指出:“掘进机、掘锚一体机、连续采煤机掘进时,均应配置内喷雾装置”[1],如图3所示。

图3 连续采煤机内、外喷雾系统效果

国内现有连续采煤机通常在截割部位装设喷雾块实现喷雾降尘。以国产EML340型连续采煤机为例,截割部设有7个喷雾块,共24个喷嘴,喷嘴直径为1.4 mm,其中左右截割滚筒各设置4个,中间滚筒设置4个,左右截割臂两侧各设置3个,铲板两侧各设置3个。外喷雾系统供水压力不小于4 MPa,流量不低于100 L/min。

掘进类设备的内喷雾技术是指喷雾用水经过截割头或截割滚筒的内部流道,水雾从旋转的截割头或截割滚筒上的喷嘴喷出,起到灭尘、消除火花、提高截齿寿命的作用。以国产EML340型连续采煤机为例,截割部设备内喷雾装置,共计32个截齿齿座设置喷雾喷嘴,滚筒转动时启动喷雾,呈210°扇面向前喷洒。内喷雾系统供水压力不小于2 MPa,流量不低于100 L/min。上述内、外喷雾系统在最佳工作状态下,可有效降低截割过程中产生的粉尘浓度,保证工作面作业环境安全。

为加强工作面粉尘控制,连续采煤机采用机载除尘系统,对工作面含尘气流实行强制性吸出,配合工作面压入式通风组成集尘系统,形成有效的控尘效果。连续采煤机机载湿式除尘系统由除尘风箱、喷雾杆、过滤器、水滴分离器、泥浆泵和风机组成,如图4所示。工作时,风机负压将含尘空气从吸尘风箱吸入,经喷雾杆喷嘴形成的水幕,使空气中的粉尘颗粒湿润,经过滤网将较大颗粒的粉尘阻挡下来,湿润的含尘气流再进入水滴分离器。水滴分离器的作用是将吸进来的介质重新与水分离,被分离出来的介质汇集到位于水滴分离器下方的污物槽,然后由泥浆泵排至连续采煤机运输部,随煤一起运出,过滤后的空气由风机向连续采煤机后部排出。连续采煤机机载湿式除尘系统结合巷道通风系统匹配使用,连续采煤机工作面粉尘控制效果能够达到99%以上。

图4 连续采煤机湿式除尘系统

2.3 工作面运输设备及破碎设备控尘措施[2]

1)转载点喷雾。运输系统的转载点必须设置喷雾设施,连接喷嘴时,必须连接阀门,接口处不得有流线性漏水,阀门必须安装在人行道侧。喷嘴高度安装在距转载点40~50cm处,喷嘴中心方向与水平方向成30°~45°,所有喷雾呈雾状。带式输送机机头处必须设置专门的灭火阀门、变头及洒水软管。

2) 湿式钻眼作业。 工作面在钻眼过程中,将压力水接入钻眼设备,保持水路畅通,使水充满孔底以湿润、冲洗和排除产生的钻屑、粉尘。

3) 净化水幕。在距巷道开口处10~15 m处安装一道净化水幕,距工作面迎头20~30 m处安装一道净化水幕,并随工作面的推进而移动。

3 结论

随着连续采煤机及连续采煤机短壁开采技术的研究深入及其在我国煤矿全面推进,技术不断进步,工艺不断完善。连续采煤机设置相关机载除尘系统和内、外喷雾系统,对工作面降尘、控尘起到重要作用。短壁开采工艺的发展和完善,使井下连续采煤机成套设备开采体系更加科学、安全,全负压通风系统的建立,为井下瓦斯防治、粉尘防治构建了安全保障体系。总之,实践证明,连续采煤机短壁开采工作面的粉尘防治控制,取得明显效果。工作面粉尘防治控制对连续采煤机短壁开采的推广应用和安全、高效、绿色健康发展有着重要意义。