管电极电解铣削深窄槽流场研究

张传运,郭锦辉,李俊飞,尧佳路,陈晓磊,张永俊

( 1. 广东工业大学机电与工程学院,广东广州510006;2. 广州市非传统制造技术及装备重点实验室,广东广州510006;3. 广东工业大学材料与能源学院,广东广州510006 )

深窄盲槽广泛应用于航空、医疗及精密仪器等领域[1-2]。 对于深窄槽的加工,目前主要的加工方法有传统铣削加工、激光加工、电火花铣削及成形加工[3-5]。 传统铣削加工属于接触式加工,由于工件材料硬度大、粘刀、刀具易断裂,特别是加工大深宽比窄槽,传统铣削很难完成。 激光加工是利用激光束与物质相互作用的特性对深窄槽层层加工,在加工区会出现重铸层与热影响区,同时不可避免地会有锥度出现。 电火花铣削加工只能层层铣削,效率低、电极损耗快,需要实时补偿;而电火花成形加工,随着深度的增加,产物难以从加工间隙中排出,易造成拉弧现象,影响加工效率与表面质量[6]。

电解加工是通过阳极溶解对工件实现成形加工的一种方法,对于深窄槽结构件的加工具有独特优势,众多学者对其做了深入研究。 户亚娜等[7]利用掩膜电解加工出了宽500 μm、 深200 μm 的微沟槽;任锟等[8]通过控制阴极分段速进给在圆管上电解加工出了宽0.5 mm、深0.25 mm、长98 mm 的窄细槽。 成形阴极可实现窄深槽的加工,但随着加工深度的增加,加工区的产物不易排出,王峰等[9]提出一种基于阴极振动的复合进给模式,有效提高了窄深槽的加工定域性。 为进一步提高沟槽加工的精度与灵活性,Niu 等[10]提出一种内喷式电解铣削的加工方法, 在GH4169 上加工出了宽7 mm、 深3 mm的沟槽。 微细窄深槽加工方面,Anasane 等[11]提出了一种电解微细铣削方法,通过控制阴极分层进给加工出了宽178 μm 的S 形复杂微沟槽, 但对于宽度1 mm 以下的深窄盲槽加工, 目前仍是一个极具挑战性的难题。

本文针对槽宽1 mm 的深窄槽加工难点, 创新性地提出了利用管电极一次成形加工出深窄槽的电解铣削加工方法。 通过仿真软件对管电极电解铣削过程中的流场进行建模仿真,并用200K-M-8Gb型高速摄影仪对流场进行观测,分析该方法的可行性。 利用外径0.8 mm 的管电极对电解液压强在电解铣削加工深窄槽加工过程中的影响规律进行研究,制备出形状与精度满足要求的封闭深窄盲槽。

1 管电极电解铣削

1.1 加工原理

图1 是管电极电解铣削深窄槽原理,其需要两步来实现。 第一步,管电极先纵向进给对工件进行打孔加工,并进给到窄槽所需的指定深度;第二步,管电极横向进给实现深窄槽的一次铣削成形加工。

1.2 管电极电解铣削可行性分析

实现管电极电解铣削的关键在于横向铣削过程中,管电极前进方向的加工区时刻保证有充足分布均匀的高流速电解液,因此,需对管电极电解铣削深窄槽加工过程中的流场进行仿真分析。 首先,针对该方法的加工特点建立流场模型,并导入仿真软件COMSOL 中,利用三角形离散法对模型进行网格划分,所得流场模型见图2。

根据流体力学原理,流体中存在大量流体质点的横向迁移,因此推测该电解加工过程中电解液处于湍流状态。 对不可压缩的三维流动采用质量守恒的连续性方程、动量守恒的Navier-Stokes 方程(简称N-S 方程)及标准k-ε 双方程湍流模型建立封闭的控制方程组。

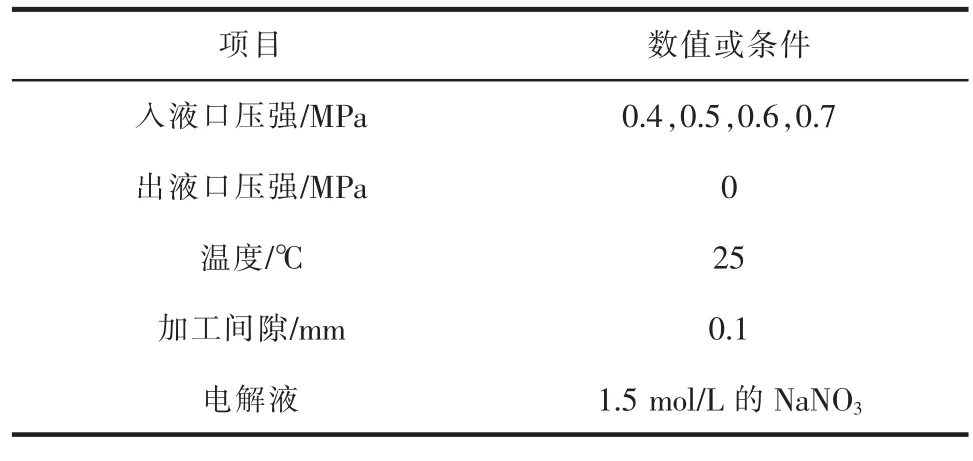

电解加工过程中,为简化计算,可做如下假设:加工间隙流场中的电解液为理想状态液体,不含气泡、固体颗粒等杂质,电解液的流动特性不受温度等因素的影响;各项参数不随时间变化而只是几何位置的函数。 在本文仿真中,其他参数设置见表1。

表1 仿真参数

根据上述条件和参数对所建流畅模型进行仿真模拟,三维流场分布云图见图3,其中进口压力为0.4 MPa、出口压力为0 MPa。 由三维图中的浅色区域可知,高流速的电解液主要分布在加工区及其邻近区域。

为了分析加工区的电解液流速大小及均匀性,对三维结果云图进行截面处理,并提取加工区不同方向的边界(图2 所示前进方向的前侧边界、左侧边界和右侧边界)流场分布数据,结果见图4。 可见,三个方向的流场速度分布趋势几乎一致,前进方向的前侧边界电解液平均流速较高,为17.5 m/s;左侧边界和右侧边界平均流速几乎一样,约为15.8 m/s。

在以上仿真的基础上,采用高速摄影仪对电解加工过程中的流场进行观测,结果见图5。 可看出,加工间隙中填充有高流速的电解液,并沿管电极喷射而出。 结合前述仿真结果可知,对于深窄槽加工,管电极电解铣削是可行的方案。

2 加工试验过程

图6 是试验采用的自主研制的电解加工系统,包括电解机床、脉冲电源、电解液循环过滤系统[12]。伺服进给机构由两个水平的直线位移平台和一个垂直于水平位移平台的竖直直线位移平台组成。 整个伺服进给机构带动管电极实现相对于X、Y、Z三个方向的联合运动。

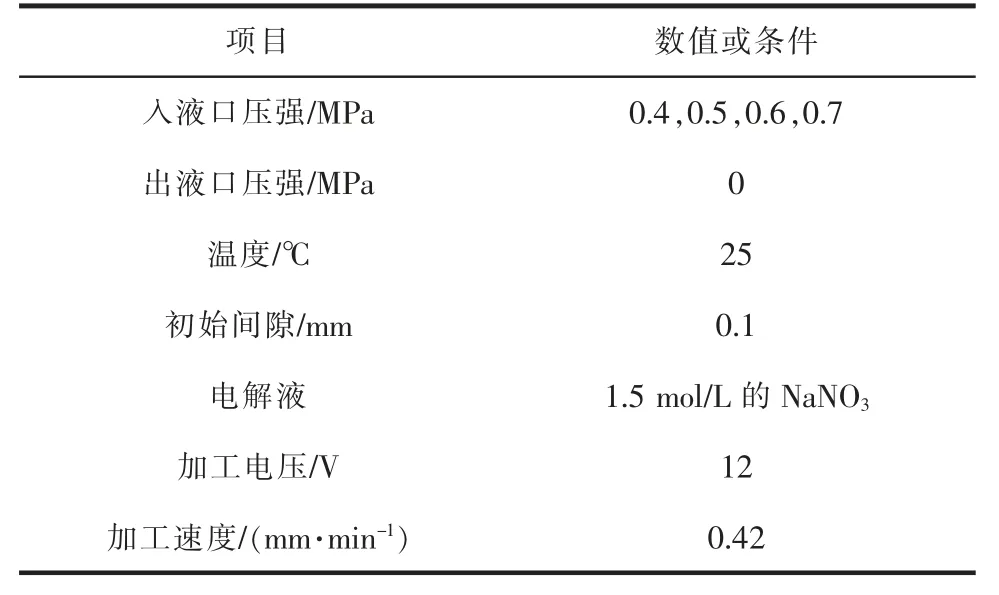

为更好地对管电极电解铣削深窄槽的加工精度进行分析,在检测过程中将不同参数下加工的深窄槽用线切割分割3 次,对每个截面槽宽分别检测5 次,求宽度平均值。试验采用的电解加工参数见表2,检测示意见图7。

表2 加工试验参数

3 结果与讨论

3.1 压强对加工轮廓的影响

试验采用电压12 V、加工速度0.42 mm/min,研究不同电解液压强对深窄槽加工轮廓的影响,结果见图8。可见,管电极电解铣削深窄槽轮廓的一致性较好。

图9 是不同压强下所得的深窄槽平均槽宽,随着电解液压强从0.4 MPa 增加到0.7 MPa, 深窄槽平均槽宽从1025 μm 降至1008 μm。这是由于随着电解液压强增加,管电极电解铣削加工深窄槽的加工区前侧边界电解液流速逐渐增加(图10),进而使加工区的电解产物能更快速地从间隙中被排出,由此增加了电解铣削过程的稳定性。

3.2 深窄槽加工验证

为了验证管电极电解铣削加工深窄槽结构的稳定性与加工精度,采用电解液压强0.7 MPa,成功加工出了槽宽(1±0.05) mm、深度(2.5±0.05) mm 的侧壁陡直的薄壁深窄槽结构,见图11。可看出,加工起点处有明显的喇叭口,这是由于在管电极电解铣削加工深窄槽的过程中,首先要将管电极纵向进给到预定深度,该过程中侧壁已加工区会出现侧向二次腐蚀。

4 结论

针对深窄槽加工难点,本文提出了一种管电极电解铣削方法。 通过仿真,流场观测和不同电解液压强的加工试验,得出如下结论:

(1)通过仿真软件和高速摄影仪对管电极电解铣削加工的流场仿真和观测分析,在电解铣削加工前进方向的加工间隙中有充足的高流速电解液。

(2)高压强电解液有助于提高管电极电解铣削加工过程的稳定性与轮廓精度。

(3)管电极电解铣削可高精度高效地实现深窄槽结构的一次成形加工, 并成功加工出了槽宽为(1±0.05) mm、深度为(2.5±0.05) mm 的薄壁深窄槽结构。