钛合金叶栅套料电解加工表面质量研究

李家宝,马长进,朱 栋

( 1. 南京航空航天大学机电学院,江苏南京210016;

2. 西安航天发动机有限公司,陕西西安710100 )

叶栅是航天发动机的关键部件, 具有叶型扭曲、叶间通道狭窄的结构特点[1]。 TC4 钛合金具有轻质、高强度、耐热抗腐等优良性能[2],常用于整体式叶栅来提升工作性能,但由于钛合金叶栅加工难度高, 常规的机械铣削加工常存有工件残余应力、刀具损耗严重及加工周期长等问题。 电解加工是一种非接触式的材料去除技术,工件阳极与电源正极相连,工具阴极与负极相接,在电场、流场和化学腐蚀场的作用下发生电化学溶解进而完成工件成形,具有阴极无损耗、不受材料硬度限制、加工效率高、表面无残余应力等优势,适用于钛合金等难加工材料的大批量制造[3-5]。

但是,钛合金的化学性质活泼,暴露在空气中易形成钝化膜。 钛合金各组分金属的溶解电压不一致, 在电解加工时易因选择性溶解造成表面点蚀,从而降低表面质量[6]。 国内外学者在钛合金电解加工方面开展了大量研究。 Liu 等[7]测量分析了在不同NaNO3和NaCl 电解液浓度下的钛合金电化学溶解特性, 为开展钛合金电解加工研究提供依据;Leese R 等[8]测量了超声振动下的钛合金电化学极化曲线,发现超声振动可降低钛合金的溶解电位,提高电解加工速度;黄明涛等[9]研究了钛合金电解加工过程中出现褐色氧化层的原因,并对微观表面进行了观察分析;杨怡生等[10]分析了不同电流密度和蚀除速率对钛合金电解加工表面质量的影响,并研究分析了点蚀、短路、黑皮和晶间腐蚀等缺陷问题可能产生的原因;张美丽[11]采用辅助阳极方法提高了钛合金电解加工表面质量;杨振文等[12]采用NaNO3和NaCl 混合电解液实现了TC4 钛合金异形型腔的电解加工。

本文以TC4 钛合金叶栅为研究对象,针对电解加工过程易产生点蚀、表面质量差的问题,进行直流和脉冲电解加工对比试验,设计脉冲电解加工正交试验,分析脉冲电压、占空比、频率和加工速度对钛合金表面质量的影响,并采用优选条件进行整体叶栅叶片的电解加工。

1 钛合金叶栅套料电解加工方法

套料电解加工是一种高效的大余量材料去除技术,在加工过程中工具阴极向工件待加工表面进给,工件预定位置发生溶解腐蚀[13]。套料电解加工有侧流、反流和正流三种电解液流场方式,侧流式适用于形状扭曲度小的工件,电解液从工件一端流向另一端;反流式需要良好的密封夹具,电解液从加工间隙流向工件内部;正流式流场设计简单且流动性好,电解液从工件内部流向加工间隙[14]。电解液流场对工件电化学加工表面影响大,电解液中的溶液离子影响金属表面的化学腐蚀场,同时也用来传递电流;此外,流场还可带走热量控制加工温升,防止电化学反应产物阻塞加工间隙而引发短路[15]。 图1是钛合金叶栅套料电解加工流场示意,叶栅叶型复杂,适用于正向流动方式,电解液流入绝缘套底部左右两侧的导流孔,然后再经阴极头内表面转角绕流后汇入阴极头和工件相对的加工间隙,参与套料的电解加工过程。

试验采用钛合金叶栅套料电解加工系统进行钛合金叶栅套料电解加工的参数优化,分析试验结果并优化调整脉冲参数,减少钛合金电解加工表面点蚀。 图2 是TC4 钛合金叶栅套料电解加工系统,由电源、电解液和阴极进给系统组成。 电源系统的正、负极分别与叶栅和阴极装置相连,为电解加工提供电场;电解液系统不断供给加工区域新鲜电解液, 参与加工后的电解液经过滤后可重新使用;阴极进给系统由自主研发的电解加工机床组成,可实现阴极装置和叶栅工件间的精确定位和进给。

2 阴极装置及试验设计

针对TC4 钛合金叶栅进行阴极装置设计,用于开展套料电解加工参数优化试验,并进行直流和脉冲电解加工对比试验,探究脉冲电解加工对表面点蚀的改善,以得到最优的脉冲电解加工参数。

2.1 阴极装置和试验条件

图3 是针对TC4 钛合金叶栅的扭曲叶型,设计的套料电解加工阴极装置由阴极头、绝缘套、阴极体、阴极座和屏蔽套组成。 电解液从阴极座底部流入,穿过阴极体和绝缘套两侧导流孔,然后经阴极头内表面的转角绕流进入加工间隙。 TC4 钛合金叶栅套料电解加工试验采用质量分数为10%的NaCl电解液,电解液的入口压力为1.5 MPa、入口温度为25 ℃,初始加工间隙为0.5 mm。

2.2 套料电解加工试验设计

2.2.1 直流和脉冲电解加工对比试验设计

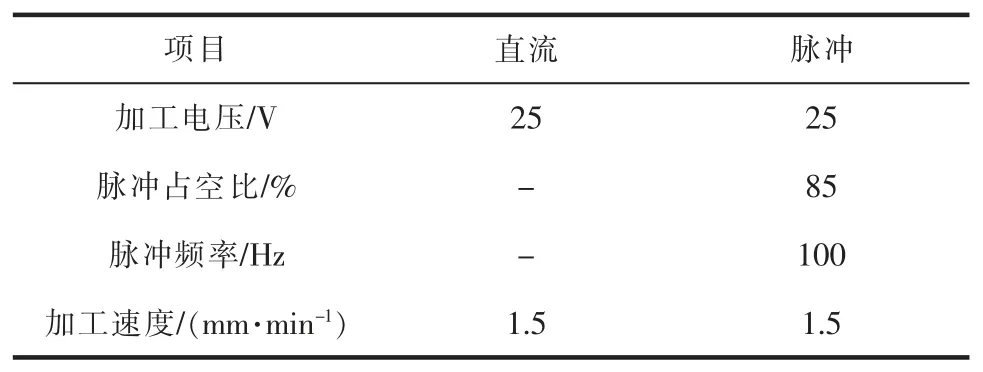

根据电解加工所用电源的不同,可分为直流和脉冲电解加工。 脉冲电解加工通过在脉宽施加电压进行加工、脉间不施加电压的周期性变化,可起到减少点蚀和改善表面质量的作用。 为探究直流和脉冲电解加工对叶片点蚀的影响,设计了两种加工的对比试验,见表1。

表1 直流和脉冲电解加工对比试验

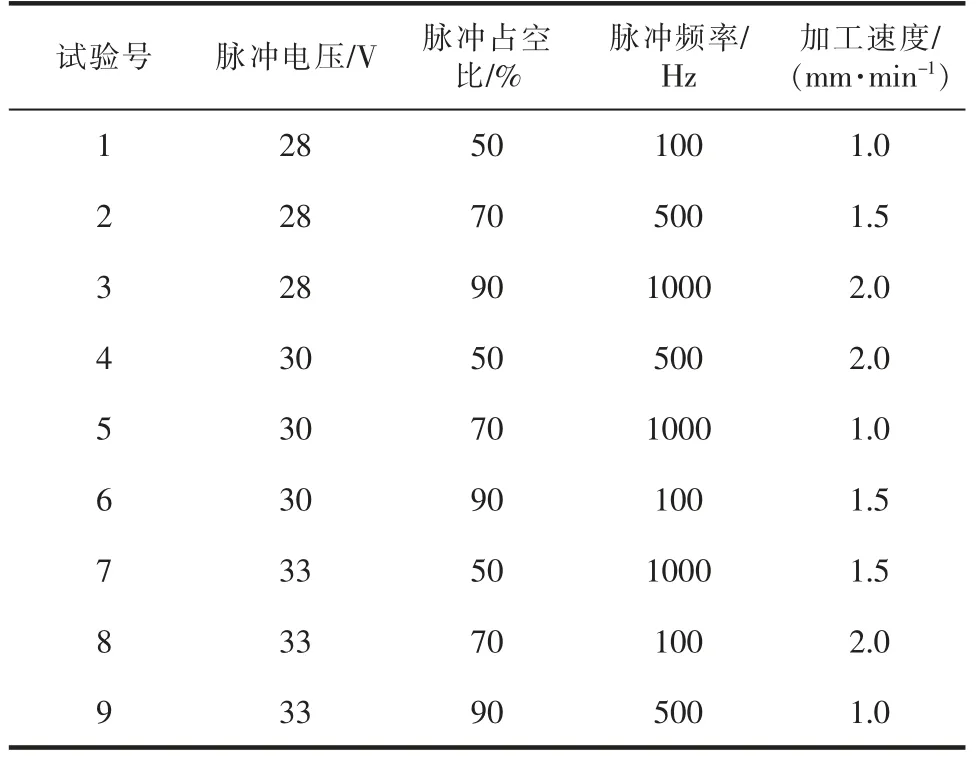

2.2.2 脉冲电解加工参数优化正交试验设计

为深入研究脉冲参数对钛合金表面点蚀的影响,综合考虑表面点蚀、叶型完整性和加工稳定性问题获取优化参数,进行脉冲电压、占空比、频率和加工速度的四因素三水平正交试验设计,见表2。

表2 脉冲电解加工正交试验

3 结果与讨论

3.1 直流和脉冲电解加工试验分析

加工电流是电解加工重要的过程参数,可反映加工过程的稳定性。 图4 是直流和脉冲电流电解加工对比试验结果,可看出,脉冲和直流电解加工中的电流变化均较平稳,试验过程较稳定;在进给量为0~2 mm 时,两种加工方式的电流都急剧增大,处于加工的过渡阶段;进给量在2 mm 后,电流变化平缓,叶片加工进入稳态。 最终,脉冲和直流电解加工的稳态电流分别约为60 A 和70 A, 相较而言脉冲电流较低,对已加工面造成的二次腐蚀较小,表面质量较直流可能有所改善。

图5 是直流和脉冲电解加工所获得的叶片,可见,直流电解加工叶身出现较多的点蚀凹坑,而脉冲电解加工叶身无凹坑。 试验结果表明,脉冲电解加工能消除钛合金表面的点蚀凹坑, 提高表面质量,这是由于钛合金是自钝化金属,表面易生成钝化膜,钝化膜对选择性溶解有抵抗作用;而周期变化的脉冲电压下, 工件表面更易在脉间形成钝化膜,减少点蚀凹坑。 然而,在两种试验条件下,叶片试件的前缘和尾缘均有缺失,说明当前的试验参数无法成形叶片,需进一步优化试验参数。

3.2 脉冲电解加工正交试验分析

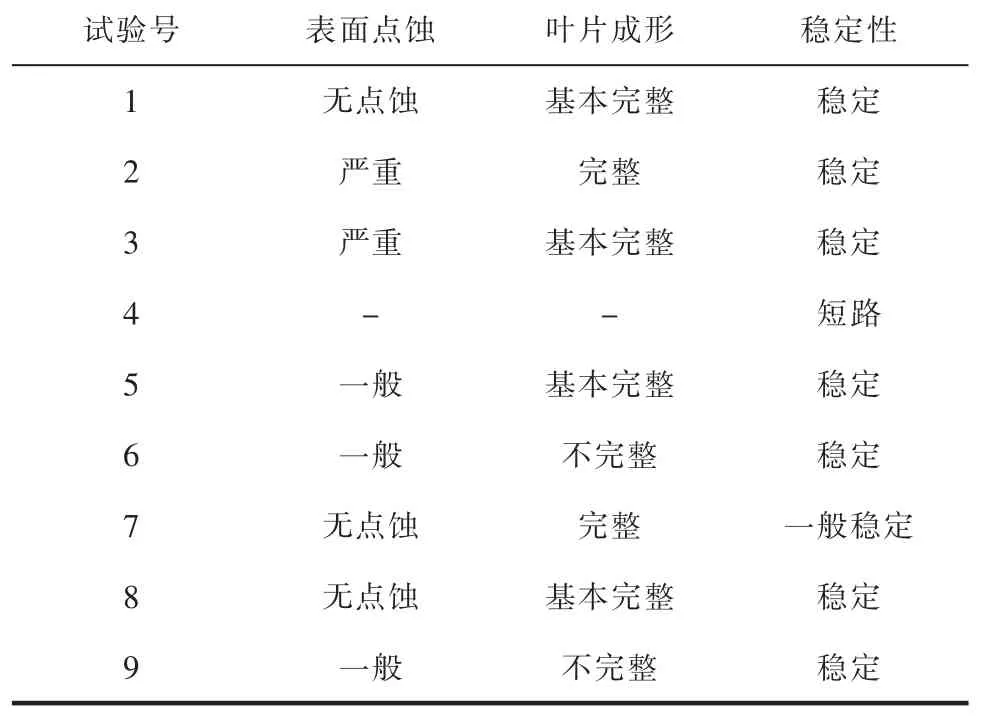

图6 是根据脉冲电解加工正交试验获得的电流变化图。 可看出,试验1、5、7 在加工稳定后的电流均在65 A 以下,处于相对低电流密度加工;试验2、9 在加工稳定后的电流为75 A,处于中电流密度加工; 试验3、6、8 在加工稳定后的电流达到90 A以上,处于高电流密度加工;试验4 的加工占空比为50%、加工速度为2 mm/min,在进给1 mm 后发生短路,故可知高加工速度和低占空比可能会引起短路。

图7 是在不同正交试验条件下加工得到的叶片。 可见,试件1、7 处于低电流密度和低占空比的加工条件,表面无点蚀,可能是钛合金表面在低占空比下, 脉间内更易形成保护性更强的钝化膜,从而减少杂散腐蚀可能造成的点蚀;而试件8 处于高电流密度和中占空比的加工条件,采用更高的加工速度也可得到无点蚀表面,可能是在脉宽内的高电流密度减轻了钛合金的选择性溶解,短脉间内钝化膜减少了杂散腐蚀。 总结以上,在钛合金套料电解加工中,为了获得无点蚀表面,可采用低电流密度和低占空比,或高电流密度、中占空比和高加工速度的加工参数。

表3 是脉冲电解加工正交试验结果,可发现低电流密度过程的加工速度慢、效率低,因此,TC4 钛合金叶栅套料电解加工更宜采用高电流密度、中占空比和高加工速度来改善表面质量。

3.3 脉冲电解加工参数优选验证

综合脉冲电解加工正交试验结果分析,优选脉冲电压22 V、脉冲占空比80%、脉冲频率1000 Hz的参数,在2.5 mm/min 速度下进行结果验证。 图8是优选参数下的加工电流图,可见电流平稳、加工稳定性好。 图9 是优选参数下的成形叶片,可见其表面无点蚀、叶型完整、表面质量好。 优选后的脉冲电解加工参数提高了TC4 钛合金叶栅电解加工的表面质量,能以较高的效率保持稳定加工。

表3 脉冲电解加工正交试验结果

3 结论

常规钛合金叶栅的套料电解加工工艺复杂且加工难度大。 经过直流和脉冲电解加工对比试验和脉冲电解加工正交试验综合分析,得到以下结论:

(1)直流和脉冲电解加工对比试验表明,脉冲电解加工能显著减少TC4 钛合金叶栅电解加工中的表面点蚀,改善加工质量。

(2)脉冲电解加工正交试验表明,TC4 钛合金叶栅电解加工宜选择高电流密度、高加工速度和中占空比来减少点蚀。

(3)采用脉冲电压22 V、脉冲占空比80%、脉冲频率1000 Hz,在2.5 mm/min 速度下进行脉冲电解加工试验,工件表面质量得到提高,无点蚀凹坑且叶型完整,加工效率高。