一种用于微细电火花加工的甚高频微能脉冲电源

刘广民,张勇斌,王 锋,李 建,荆 奇

( 中国工程物理研究院机械制造工艺研究所,四川绵阳621900 )

微细电火花加工技术装置简单、 适用性好、可控性强、无宏观力,优势较明显,是很有发展前景和应用潜力的微细加工技术之一。 近阶段,国内外专家学者致力于如何提高微细电火花加工效率和极限加工能力的研究[1]。 单个脉冲的放电能量直接影响单次放电蚀除凹坑直径,进而影响加工表面质量与几何尺寸精度。 因此,单脉冲放电能量是决定微细电火花加工极限能力的主要因素之一[2],是加工进一步小型化的关键手段之一[3]。 单脉冲放电能量取决于脉冲电源,故脉冲电源是微细电火花加工研究的重点[4-5]。

学者们一直在追求更精细的电火花极限加工效果,其途径主要是通过压缩脉宽、降低电流、降低电压等方法[6]。 但压缩脉宽的方法已接近现有典型器件的极限,难有大的突破;而放电电流值取决于电路的限流电阻和放电通道的电阻值,在电阻值确定的情况下, 降低放电电流会导致放电电压较小,而降低电压幅值会导致放电间隙过小、 排屑不畅、放电加工难以持续进行以及效率低下等问题[7]。 因此,研究新型微能脉冲电源,不减小放电间隙又极大降低单脉冲能量,从而实现纳米级放电蚀除是非常有意义和必要的。

放电频率提高, 使单位时间内的放电次数增加,则加工效率提升;同时会进一步压缩脉宽,从而降低单脉冲能量。 提高开路电压可增大放电间隙,有利于排屑和提高加工的连续性。 目前用于微细电火花加工的放电频率最高只有10 MHz[8],而在微细电解加工领域有脉冲频率超过30 MHz 的甚高频脉冲加工的应用,但电压幅值较低,如低于20 V,对于微细电火花来说放电间隙较小, 加工难以持续进行。 因此问题的核心在于:如何将脉宽大幅压缩的同时,仍能保持较高的电压幅值,以期实现持续可控的纳米放电蚀除。 本文提出一种用于微细电火花加工的甚高频微能脉冲电源, 能产生脉宽极窄、频率极高的脉冲波形,并通过实验证实了其良好的放电蚀除特性,为实现可持续的纳米级微细电火花加工奠定了基础。

1 甚高频微能脉冲电源实现原理

不同于依赖开关性能的传统脉冲电源实现原理,本文提出了与传统电火花脉冲电源压缩脉宽不同的研究思路:使用振荡电路来获得甚高频(频率30~300 MHz)的放电脉冲,既有利于大幅压缩脉宽,也有利于维持较高的开路电压。 这包括两个关键技术环节:甚高频激励脉冲产生及其幅值放大。 甚高频激励脉冲通过频率合成技术产生,有高精度的参考信号作为参考频率,保证了极高的频率稳定性和精确度; 频率合成技术产生甚高频脉冲激励信号,经过驱动电路放大,驱动场效应管Q通断,整个电路采用直流电源E供电,高频扼流圈L1用于消除交流信号与直流电源及地之间的耦合,经耦合电容C1过滤直流信号, 共振电感L2与共振电容C2形成共振模块放大信号,经过限流电阻R到达工具电极和工件进行放电加工。 图1 是甚高频共振式脉冲电源电路原理,对于给定的L2和C2,共振发生在一个特定的频率称为共振频率fr, 阻抗在该情况下达到最小[9]。 因此,电路中的共振频率fr可表示为:

甚高频放电过程等价电路与示意波形见图2,可将电路状态简化为开路和放电两种状态。其中,R为限流电阻,C3为开路情况下工件形成的等效电容,Rg为放电通道电阻,Lg为放电通道的等效电感,Cg为放电过程中的等效电容。 由于甚高频放电频率下,等效电容通交流隔直流,因此开路下仍有电流存在,且放电时放电通道电阻进入电路,导致电流降低,电压由于放电通道电阻分压也会有所降低。

甚高频微细电火花加工的影响因素有很多,其加工过程复杂。 影响其放电加工性能的因素主要包括:高频扼流圈L1感值、耦合电容C1容量、共振电感L2和共振电容C2、传输导线的特性、杂散电容、工作介质及回路中其他参数。 根据甚高频共振式微细电火花加工原理可知:随着电路中放电频率的提升和极间开路电压的减小,放电能量减小。 由于电路输出的是正弦波,与目前其他种类的脉冲电源原理存在不同,放电脉宽和脉间由脉冲的放电频率来决定,放电频率对单脉冲的放电能量和加工速度起着决定性的作用。

2 甚高频微能脉冲电源实验方案设计

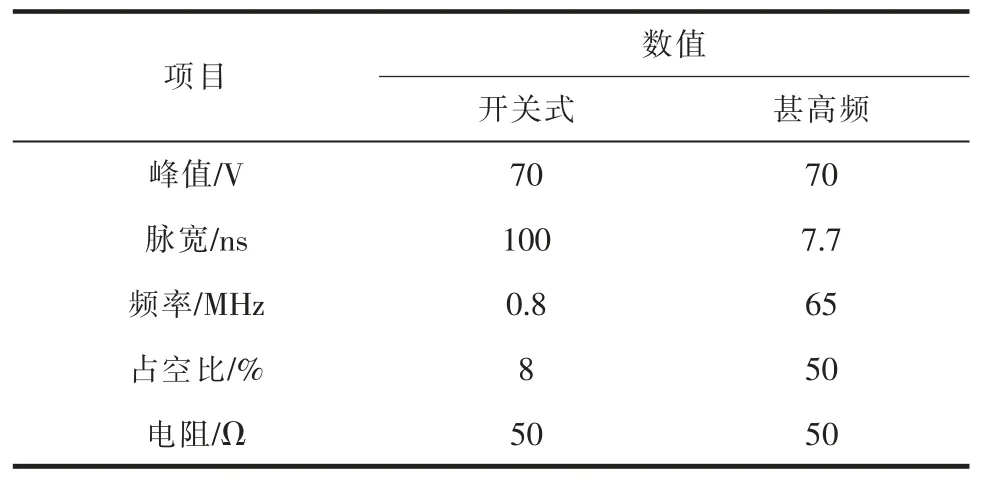

甚高频脉冲电源实验在自主研发的μEDM-50微细电火花精密加工样机上开展。 机床的最小进给速度为1 μm/s、定位精度为(±1) μm、直线轴位移分辨率达0.1 μm, 能满足微细电火花加工的精度需求。实验平台系统架构见图3。实验采取工作台步进方式进行,同时用示波器和电流传感器对工具电极和工件两端的电压与极间电流进行监控,以观察极间放电状态。 实验分别利用传统晶体管开关式电源和甚高频脉冲源进行微表面及微孔的加工,并对比两者的加工效果。 实验时,两种电源参数见表1。

3 实验结果与分析

3.1 与传统晶体管电源脉冲波形对比

两种条件下,放电加工的开路电压波形见图4。其中,图4a 是频率0.8 MHz、电阻50 Ω、电压峰值70 V 时的开路电压波形; 图4b 是频率65 MHz、电阻50 Ω、电压峰值70 V 时的开路电压波形。 可见,新型甚高频脉冲源的开路电压波形近似标准的正弦波,基本上没有变形,放电频率为65 MHz 时的脉冲周期为15.4 ns。 同时,机床现有的晶体管独立式脉冲电源终端波形边沿出现振荡,甚高频波形更加纯净,其脉宽更窄,优势较明显(图5)。

表1 实验条件

3.2 平面加工实验

实验采用尖端直径为120 μm 的圆锥形硬质合金电极,工件为厚度10 μm 的黄铜片,电介质为电火花油。 从图6 可看出,新型脉冲电源的加工表面明显优于传统电源的加工表面,由于电极未加旋转和振动且底面未修整,加工表面会有些不平整。 在同等加工条件下,新型脉冲电源加工铜片表面的放电凹坑平均直径明显比传统电源的小,单脉冲平均放电能量大幅缩减,而表面质量得到极大的提升。

3.3 微孔加工实验

图7 和图8 分别是在厚度10 μm 的黄铜片上加工的孔的入口和出口。 由于电极没有旋转且未修整过,加工出的孔不圆,但可看出新型脉冲电源(频率65 MHz)入口处边缘的放电加工区域明显比传统脉冲电源(频率0.8 MHz) 的平均放电凹坑直径更小、表面质量更好。 传统脉冲电源加工孔的出口处重铸层较严重, 而新型脉冲电源几乎没有重铸层。其原因主要是传统脉冲电源单次放电时脉宽较宽、放电能量较大,边缘熔化冷凝导致重铸层较大。 放电凹坑的大小取决于单个脉冲放电能量的大小,影响着微细电火花加工精度和加工尺寸极限。 因此,甚高频脉冲电源有利于减少加工过程中的热损伤、改善工件的加工表面质量。

4 结束语

本文提出一种新型的基于电路共振原理的甚高频微能脉冲电源,通过实验证实了其良好的放电蚀除特性,为实现可持续的纳米级微细电火花加工奠定了基础。 与传统的微细电火花脉冲电源相比,甚高频电源的放电频率可大幅提升至65 MHz,放电电压脉宽可压缩至7.7 ns。 通过与传统晶体管式脉冲电源的对比实验研究发现,新型甚高频电源的放电加工表面质量更好, 孔加工过程中的热损伤、重铸层和热影响区等常规缺陷得到了极大减少。