乙烯装置碱循环泵机封泄漏分析及改进

张海涛

(大庆石化公司化工一厂,黑龙江大庆 163000)

0 引言

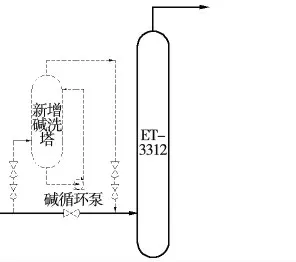

乙烯装置主要由原料预处理及裂解、急冷、压缩、分离、制冷和公用工程等单元组成。通常裂解气中含有硫化氢、二氧化碳和其他气态硫化物等酸性气体,这些酸性气体一般来源为:①由裂解原料中带入;②由裂解炉中残存的氧气与烃类反应生成;③由炉管中的焦炭与水蒸气反应生成。这些酸性气体会引起催化剂中毒,致使下游设备发生腐蚀,并在低温下结冰,堵塞冷分馏系统。乙烯装置脱除酸性气体最常用的方法就是碱洗法。2014 年,为提高CO2处理能力,增加装置的轻烃投料量,经流程改造,该装置在原有碱洗塔ET-3312 的基础上新增碱洗塔碱洗塔,将原有碱洗塔的洗涤水循环泵(EP-3315 泵)改变为新碱洗塔的碱循环泵(EP-3311 泵),介质由锅炉给水变成浓度为2%的碱液。改造后流程如图1 所示。

1 机械密封常见失效原因

(1)由于介质的腐蚀性引起的失效。在机械密封中,金属与金属、非金属与非金属元件之间存在着很小的缝隙,当介质处于停滞状态时,缝隙内外介质浓度差会加剧金属的腐蚀[1]。采用自冲洗方式进行循环冲洗,使密封腔内介质不断流动更新可以有效防止该类腐蚀发生,另外,密封材料的选择也是有效防止腐蚀失效的方式之一。

(2)由于磨损引起的失效。磨损失效是机械密封经常出现的一种失效形式,当机械密封摩擦副表面之间存在异物,如固体颗粒时,固体颗粒起到研磨剂的作用,会使密封面发生剧烈磨损,从而引起密封失效。另外,密封驱动件,如传动销、传动螺钉等磨损、弯曲、损坏也会使机械密封失效。

(3)由于过热损伤引起的失效。若在密封面处发生干摩擦、冷却水中断等情况,机械密封会发生热裂现象,导致环面出现径向裂纹,从而导致失效。

(4)由于橡胶密封圈老化、变形引起的失效。橡胶老化表现为橡胶变硬,强度和弹性变低,严重时还会出现开裂,致使密封性能丧失。

图1 改造后流程

(5)安装不正确,误差过大引起的失效。在安装过程中,若压缩量过大、动环密封圈过紧,静环密封圈过松,安装过程夹带杂质等都会严重影响机械密封的寿命。

2 问题分析

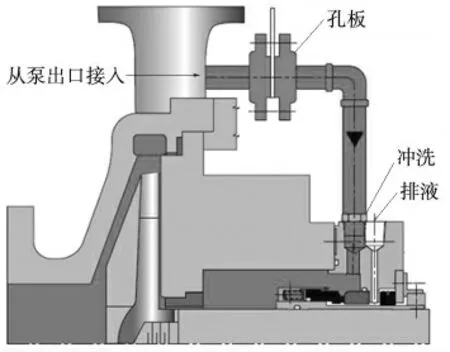

最初,该台离心泵为大连苏尔寿泵及压缩机有限公司制造,冲洗方案为11+62,如图2 和图3 所示,输送介质为锅炉给水。经过2014 年改造变为新碱洗塔的碱循环泵后,其输送介质变为浓度2%的碱液。但在运行一段时间后发现,在机械密封处有碱液泄漏,在更换新机封后对其观察,发现在运行一段时间后仍有碱液泄漏,经分析是机封材料已不满足目前所走介质的需求。

(1)冲洗方案11。从泵的出口通过限流孔板到密封的循环过程。冲洗液进入密封腔靠近机械密封端面处冲洗端面,然后穿过密封腔回流到泵。

(2)冲洗方案62。冲洗液从外部对密封端面的大气侧引入。冲洗液体可以是清洁水、氮气、或低压流体。该方案用于单端面密封以排出氧气的存在,冲走动态密封元件附件的异物,防止发生焦化。

图2 冲洗方案11

图3 冲洗方案62

3 解决方案

经分析,因泵内介质的改变对原机械密封的性能有很大影响,故根据现在介质(浓度为2%的碱液),对该机封进行改造。

由改造前后的结构对比看,在机封的结构和冲洗方案方面并无明显变化,主要改进的还是机械密封的材料方面,具体材料变化如下。

(1)动环材料由原来的浸锑石墨变更为浸树脂石墨。

(2)静环材料由原来的反应烧结SiC 变更为无压烧结SiC。

(3)橡胶O 形圈的材料由原来的全氟醚变更为乙丙橡胶。

机械密封改造后材料对比见表1。

表1 机械密封改造后材料对比

4 结论

改造原有机械密封,更换动环、静环及O 形橡胶圈的材料后,乙烯装置碱循环泵现已能满足介质由锅炉给水变成浓度为2%的循环碱液的工况,长期运转且不发生泄漏。

该装置现场转动设备较多,而机械密封的应用正是保证这些转动设备可长期运转无泄漏的关键之处。通过对机械密封失效的研究和分析,可以更好地了解各种形式机械密封的结构、冲洗方案以及注意事项,对今后对转动设备的监测、维护和保养有着重要意义。