电站燃煤锅炉排烟温度高原因分析及控制措施

郭 为,林邦春,张凯峰

(神华(福州)罗源湾港电有限公司,福建福州 350512)

0 引言

在锅炉各项热损失中,排烟热损失q2所占比例最高。锅炉排烟温度和总风量是决定排烟热损失的两个决定性因素,因此电站锅炉排烟温度是否能达到设计值,是影响锅炉效率、发电机组经济性的关键性因素。另外,加强对排烟温度的监视,可以尽早发现锅炉尾部烟道、受热面二次燃烧现象,防止事故的发生和扩大。

1 异常现象

1.1 锅炉概况

某电厂1000 MW 超超临界燃煤锅炉,采用前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的∏型直流炉,设计送风温度为25 ℃,燃用设计煤种BMCR 工况排烟温度123 ℃。制粉系统采用中速磨冷一次风机正压直吹式制粉系统,共设置6 台中速磨煤机,磨煤机出口采用变频旋转分离器,通过改变分离器转速控制磨煤机出口煤粉细度。

1.2 排烟温度情况

该锅炉在168 h 试运期间出现排烟温度过高的现象,由于168 h 试运期间机组主要运行参数、煤质等条件基本无变化,通过统计机组1 h 运行数据并取平均值,得出该锅炉排烟温度(表1)。

该锅炉设计送风温度为25 ℃,即该锅炉在送风温度比设计值低的情况下运行时,排烟温度仍然比设计温度123 ℃高出11.65 ℃,估算由此引起供电煤耗上升高达2.18 g/(kW·h)。

表1 168 h 试运期间排烟温度

2 原因分析

发现锅炉排烟温度参数出现异常后,结合现场设备实际情况、按常见的排烟温度升高的原因逐项进行排查。经检查、分析,引起该锅炉排烟温度升高的原因主要有氧量控制不合理、受热面结焦、磨煤机一次风量偏高、锅炉漏风。

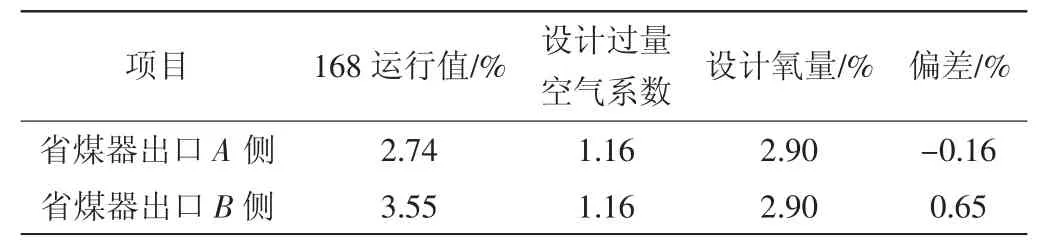

2.1 氧量控制不合理

通过观察排烟含氧量,发现该锅炉两侧氧量偏差较大。对氧量计进行校准、排除测量仪器因素后,判断炉膛内燃烧组织不合理,炉膛内部单侧区域燃烧较强。在测量表1 数据相同时间段内,对省煤器出口烟气含氧量进行统计,数据见表2。从表2 可以看出,两侧烟气含氧量偏差值高达0.81%。为了将氧量偏低侧运行值控制在接近于设计值的水平,运行中大幅度提升总送风量。进入炉膛内的送风量提高后,相应降低了炉膛内温度,减少了辐射受热面的吸热量,导致炉膛出口烟气温度上升,最终影响排烟温度上升。

2.2 锅炉受热面结焦

该锅炉设计煤种煤灰成分见表3。《大容量煤粉燃烧锅炉炉膛选型导则》(DL/T 831—2015)中提供了7 种“煤的结渣特性初步判据”方法,选取其中3 种简便易行的方法对该煤种结渣特性进行初步判断。经过近似计算:①方法一,Rt=(1150+4×1120)/5=1126 ℃,小于1250 ℃,属于严重结渣特性;②方法二,ST=1150<1290 ℃,属于严重结渣特性;③方法三,ST-DT=30 ℃,618-0.47DT=91.6 ℃,即(ST-DT)<(618-0.47DT),属于严重结渣特性。

表2 省煤器出口烟气氧量

经上述3 种判据方法的计算、判断,可确定燃用设计煤种时锅炉受热面有明显结渣倾向。同时,根据2.1 所述,该锅炉存在炉膛内燃烧不均的现象。在氧量偏低的区域,燃料不能完全燃烧,烟气中CO 含量增多,附近受热面还原性气氛加剧。在还原性气氛下,煤灰熔点大幅度下降,受热面结焦的风险和结焦的程度显著增加。无论是辐射受热面还是对流受热面,结焦和积灰问题都会增加受热面传热热阻,降低换热效率、导致排烟温度升高。

表3 设计煤种煤灰成分

2.3 磨煤机一次风量偏高

运行中存在磨煤机一次风量偏高的问题。中速磨煤机入口风道布置普遍呈现截面积大、直管段较短的特点。特别是在热一次风和冷一次风混合后的磨煤机入口管道,风道内一次风温度场和速度场分布极其不均匀,有的部分甚至有涡流产生,并且风道内的涡流大小和位置随时产生变化,给参数的准确测量带来极大困难。对于差压式风量测量装置,温度测量的准确性影响一次风密度的计算,从而最终影响风量的计算结果。对于热式风量测量装置,温度的准确性对测量的结果产生直接影响,这种影响往往会带来较大偏差。

采用中速磨煤机的制粉系统中普遍存在现场场地空间有限、磨煤机入口一次风直管段较短和一次风量测量偏差的问题。经过排查发现,该磨煤机入口一次风量测量装置设置在一次风道垂直管段上,这种情况与上述影响因素叠加,增大了一次风量测量值与实际值的偏差。

为了保证磨煤机正常运行,避免发生一次风量偏低引起的堵磨等异常,在实际运行中操作人员将磨煤机一次风量控制在偏高水平。磨煤机一次风量过高,一方面导致煤粉过粗,使煤粉颗粒在锅炉内燃烧持续时间过长,燃烧段后移,使排烟温度升高;另一方面,风粉混合物温度相对炉膛温度、二次风温度是偏低的,进入炉膛后使炉膛温度降低,辐射换热减小,炉膛出口烟温偏高,引起排烟温度升高。另外,一次风量高意味着烟气量增加,从而导致锅炉排烟损失增加。

2.4 漏风较大

锅炉不同位置漏风造成的影响不同,炉膛漏风导致火焰中心上移、炉膛温度降低、总烟气量增加;烟道漏风导致总烟气量增加,但最终结果都将导致排烟温度升高。

该锅炉的漏风问题集中在干式排渣机上。与湿式排渣机不同,干式排渣机利用炉膛负压,通过钢带机本体上的可调挡板吸入环境中的空气来冷却锅炉排渣。当干式排渣机吸入的空气量过大时,引起炉底漏风量增大,火焰中心上移、炉膛温度降低等问题,都是影响排烟温度上升的因素。

2.5 其他原因

除了上述影响排烟温度上升的主要问题,燃煤发电厂运行中引起锅炉排烟温度升高还有以下常见原因。

(1)上层燃烧器出力过大或制粉系统运行方式不合理,导致燃烧延迟、火焰中心上移。

(2)煤质问题。原煤发热量低,导致相同负荷下总煤量上升、总风量上升;原煤水分高、挥发分低、灰分高,导致煤粉着火困难、燃烧推迟。

(3)水、汽品质不合格,导致受热面内部结垢,传热热阻增加、传热效率降低。

(4)环境温度影响。季节性环境温度升高,导致空预器烟气与一次风、二次风传热量下降。

(5)排烟温度测点安装位置不合理或测点故障。

(6)脱硝SCR 系统氨逃逸率过高,生成硫酸氢铵堵塞空气预热器,使空气预热器换热效率降低。

(7)吹灰设备投入不正常或运行方式不正常,导致各受热面积灰结焦,传热效率下降。

(8)空气预热器漏风量大。空气预热器密封间隙过大,热一次风、二次风漏入烟气侧。

3 改进措施

3.1 进行燃烧调整

发现受热面结焦、氧量偏差、一次风量偏差等问题后,进行了一系列燃烧调整,重点包括磨煤机风量标定与调平、磨煤机动态分离器特性及煤粉细度调整试验、旋流燃烧器内外二次风风量调整试验、燃尽风二次风风量调整试验、锅炉空气动力场试验,对锅炉整体燃烧进行了调整优化。

经过燃烧调整后,结焦问题得到很大改善。锅炉容易发生结焦的受热面有水冷壁、屏式过热器、高温过热器、高温再热器。通过锅炉本体上的看火孔观察,和锅炉吹灰时对落焦情况及炉底渣量进行检查,发现水冷壁、屏式过热器受热面结焦情况得到很大改善。

此外,根据锅炉相应受热面烟气温度变化情况,也可判断出受热面换热情况有明显变化。烟气从炉膛流出后,依次经过高温过热器、高温再热器进行换热,然后进入后竖井烟道,在后竖井前、后烟道内分别布置了低温过热器、低温再热器。因此,选取低温过热器、低温再热器入口处的烟气温度作为参考指标,可以判断在此之前的受热面(水冷壁、屏式过热器、高温过热器、高温再热器、水平烟道水冷壁及包墙)的换热情况。

将168 h 试运期间低温再热器、低温过热器入口烟气温度与采取改进措施后工况的运行参数进行对比。为了保证工况参数具有代表性,选取该锅炉满负荷稳定运行2 h 以上的工况进行统计,统计期间环境温度26 ℃,接近设计温度,燃煤煤质与168 h 试运期间相近,具体参数见表4。由表4 数据可看出,经过燃烧调整,进入尾部烟道的烟气温度大幅度下降,最高降低达48.7 ℃,说明烟气在炉膛、水平烟道受热面换热情况较好,受热面结焦问题得到改善。

按表4 中燃烧调整后参数统计方法,将168 h 试运期间省煤器出口烟气含氧量与燃烧调整后参数进行比较(表5)。由表5数据可看出,在保证安全、稳定运行的前提下,锅炉目前烟气含氧量与168 h 试运期间烟气含氧量相比有明显下降,并且两侧平均氧量已低于设计值,但是两侧氧量偏差改善不明显,还需进行进一步的优化调整。

表4 后竖井受热面烟气温度

表5 锅炉省煤器出口氧量对比

3.2 磨煤机入口一次风测量优化

采取改变磨煤机入口一次风测量装置安装位置、更改测量装置等措施,对磨煤机入口一次风测量进行优化。由于原测点布置在风道垂直段上,距离热一次风、冷一次风调整门较近,风道内速度场与温度场分布十分不均匀,并且在垂直风道上测量风量会受到流体位能变化的影响。因此,将一次风测量装置由风道垂直段移至风道水平段。另外,采用全截面多点式差压风量测量装置测量磨煤机入口一次风量。该测量装置根据各测量截面尺寸的大小、直管段长短等因素确定测量点数,将许多个测量点等截面有机地组装在一起,正压侧与正压侧相连,负压侧与负压侧相连,正、负压侧各引出一根总的引压管,分别与差压变送器的正、负端相连,测得截面的平均速度,然后计算出风量,减小了因流场分布不均给测量带来的不良影响。

通过上述优化措施,提高了磨煤机一次风量测量的精度,将风粉比控制在合理水平,锅炉在满负荷运行工况下总一次风量有明显下降(表6)。

表6 总一次风量对比

3.3 技术管理措施

应将锅炉排烟温度作为专项节能指标进行监督和管控,制定、实施专项技术措施,主要包括以下内容。

(1)根据煤种情况,制定磨煤机旋转分离器调整技术措施,保证合理的煤粉细度,并定期测量煤粉细度。

(2)制定合理的吹灰措施,保证受热面清洁。

(3)制定制粉系统运行方式技术措施,保证制粉系统在合理方式下运行。

(4)加强锅炉水、汽品质管理和监督,避免受热面结垢。

(5)加强对空预器差压和漏风的监视,发现有堵塞趋势应加强吹灰并在停炉后进行清洗。定期进行空预器漏风试验,停炉期间检查密封间隙情况。

(6)加强锅炉漏风管理,及时调整干式排渣机冷却风门的开度。

(7)加强燃料采购管理,做好配煤掺烧工作。

(8)调研低温省煤器、MGGH 等烟气余热装置在本机组应用的适用性。

3.4 总体效果

在采取改进措施和加强技术管理后,该锅炉在满负荷稳定运行、环境温度26 ℃的情况下(高于设计值1 ℃),排烟温度下降超过12 ℃,已接近设计值123 ℃。排烟温度见表7。

表7 排烟温度对比

4 预控措施

结合上述具体情况,对锅炉设计、安装、调试阶段应采取的预控技术措施进行总结。

4.1 测量装置选型和安装位置

根据现场条件,选用合理的磨煤机入口一次风量测量装置、选取合理的安装位置。避免将测量装置安装在风道垂直段或风道转弯处、距离风门较近处。另外,空预器出口温度作为一个重要的烟气温度监测点,应在每侧空预器出口烟道布置3~6 个测点并引入DCS,方便监视和调整。

4.2 设备安装

加强设备安装质量管控,在安装过程中进行监督,重点检查安装工艺是否符合说明书和作业指导书要求,重点检查燃烧器喷口、风环同心度情况,旋流叶片安装情况。

4.3 调试

做好燃烧系统调试工作,保证燃烧调整深度,全面进行制粉系统调试和空气动力场冷、热态试验。通过调试、试验确定在燃用不同煤种时的配风调整方法,确定不同负荷下氧量控制值,为生产期锅炉经济、安全运行提供可靠的参考依据。进行SCR 系统喷氨优化调试,保证SCR 出口烟气中逃逸氨<3×10-6,避免空气预热器堵塞。

5 结语

锅炉排烟温度是影响锅炉运行效率的重要指标,应在机组设计、安装、调试阶段制定有针对性的措施进行预先控制,在机组投产后将排烟温度作为锅炉节能重点指标进行管控。结合某台1000 MW 超超临界燃煤锅炉排烟温度偏高的具体情况,排查分析参数异常的原因,阐述具体改进方案和效果,总结应采取的技术管理措施,为同型锅炉指标管控提供参考。