铜镍管直流脉冲TIG焊工艺试验与应用

黄 震, 吴 刚, 张建刚

(中船澄西船舶修造有限公司, 江苏 江阴 214433)

0 引 言

在某型系列船的建造中有大量的铜镍管预制工作,管子零件的规格尺寸多且形状复杂,在制作时与相关附件的连接主要通过松套对焊法兰、定型弯头、三通以及异径接头等,接头形式为对接接头。依据施工工艺要求,焊接方式采用手工直流钨极惰性气体(Tungsten Inert Gas, TIG)焊。然而,在前期生产过程中发现,管子内外焊缝成形较差,有焊瘤、未焊透、穿丝等多种缺陷,造成焊缝返修而影响生产进度,如图1所示。为保证焊接质量并提高工作效率,对铜镍管的性能特点等进行分析,优化改进原施工工艺并进行直流脉冲TIG焊工艺试验。

图1 直流TIG焊常见缺陷

1 铜镍管的性能特点与焊接性

1.1 铜镍管的物理及化学性能特点

铜镍管属于铜合金的一种,是国际上公认的耐海水腐蚀性能优良的铜合金,其线膨胀系数介于钢与黄铜之间、与奥氏体不锈钢相近,与紫铜焊接相比,焊前在常温下不需要预热。其镍含量有10%、20%、30%等,船用铜镍管一般是以镍含量10%为主,又可称为B10管。在其合金中加入铁元素,俗称铁白铜,牌号为CuNi10Fe1.6Mn,化学成分如表1所示。B10管与含镍30%的B30管相比,虽镍含量较少,但经过海水浸泡后同样可以形成富镍富铁的表面膜,经过一段时间后其耐蚀性可接近B30管,生产成本大幅降低[1-2]。因此,结合其优良的耐海水腐蚀性能,特别是抗流动海水腐蚀能力与其管壁薄、重量轻、强度高等特点,在海水冷却系统中正逐渐替代镀锌铁管。

表1 铜镍管(CuNi10Fe1.6Mn)化学成分(质量分数) %

1.2 铜镍管的TIG焊接性分析

由于铜镍管的合金成分较高、管壁较薄,焊接时收缩变形大,工艺要求为单面焊双面成形,通常选择能量密度集中、焊接变形小的直流TIG焊进行焊接,能够达到单面焊双面成形的要求,同时有助于控制焊接变形。

在焊接时的高温作用下,母材中的镍元素会有一定的烧损而造成接头耐蚀性降低,因此选择镍含量为30%的70CuNi焊丝作为填充以提高接头的耐蚀性,其标准符合AWS A5.7 ERCuNi[3]。焊丝化学成分如表2所示。

表2 70CuNi焊丝化学成分(质量分数) %

2 直流脉冲TIG焊工艺试验

2.1 直流TIG与直流脉冲TIG焊的特点

直流TIG焊的特点是电流单一恒定、电弧连续而稳定、能量集中、采用惰性气体保护、操作灵活。由于电弧能量集中,在焊接铜镍管时熔池温度上升速度快,加大了控制熔池温度、形状及大小的难度,焊接热输入较难控制,加之熔池中镍含量较高使熔池的流动性变差,若焊速过快或过慢,易在接头中产生各种缺陷。

相对于采用恒定电流的直流TIG焊,直流脉冲TIG焊采用可控的脉冲电流加热工件,脉冲电流主要由基值电流+峰值电流组成,并有适当的脉冲频率和占空比与之匹配。当峰值电流通过时,工件被加热熔化形成一个点状熔池,而当基值电流通过时,熔池冷凝结晶,同时维持电弧燃烧而不熄灭,焊接过程是一个断续的加热过程,焊缝由一个一个点状熔池叠加而成。电弧是脉动的,有明亮和暗淡的闪烁现象,并且脉冲还有良好的搅拌熔池作用,使合金元素分布更均匀,焊缝强韧性更好,焊接应力引起的变形显著减少[4]。这些特点有利于焊接铜镍管时更好地控制焊接热输入与焊接变形。

2.2 工艺试验

分别对Φ133 mm×3 mm、Φ89 mm×2 mm、Φ44.5 mm×1.5 mm等3种规格的管子进行直流脉冲TIG焊接试验,焊接设备与材料如表3所示。由于管件制作主要以车间预制为主,焊接试验位置为1G。

表3 焊接设备与焊接材料

2.2.1 坡口形式与组对

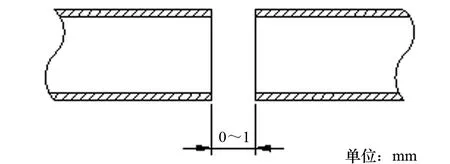

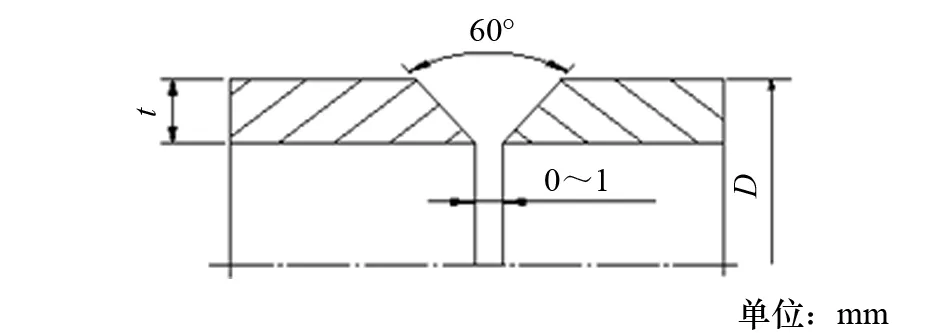

坡口打磨采用手工方式,管壁厚度≤2 mm,一般不开坡口,管壁>2 mm时,管端单面坡口角度为30°±5°。由于手工打磨对管端的垂直度有一定影响,焊缝间隙控制在0~1 mm。具体组对形式如图2和图3所示。

图2 管壁≤2 mm 坡口组对形式

图3 管壁>2 mm坡口组对形式

2.2.2 焊接参数

经过多次焊接试验后,决定:管壁≤2 mm的,采用单层单道焊、双面成形;管壁>2 mm的,采用打底与盖面两层两道焊,打底层采用直流脉冲,盖面层为直流无脉冲。具体焊接参数分别如表4和表5所示。

表4 管壁≤2 mm脉冲TIG焊接参数

表5 2 mm<管壁≤4 mm脉冲与直流TIG焊接参数

2.3 工艺要点

(1) 在装配前,应使用不锈钢钢丝刷或砂纸把管口内外两侧约20 mm范围清理干净,露出金属光泽,不得有毛刺、油脂油污、氧化皮等对焊接有害的污染物,可有效防止气孔、夹渣缺陷的产生。

(2) 在装配定位时,应在管内进行充氩保护,以免定位焊缝被氧化而造成气孔、夹渣缺陷,可不加丝或加少量焊丝进行定位。

(3) 采用高频引弧,不得使用钨针在管子上划擦引弧,以免产生夹钨缺陷。

(4) 引、熄弧必须在坡口内进行。

(5) 根据管径大小、长度估算充氩时间,保持焊接全过程充氩保护。由于采取无间隙组对,无需用铝箔胶带包扎焊缝。管子任意一端的对焊环与打孔的薄钢板可用夹子夹住并塞入充气气管,如图4所示;另一端或其他端部的对焊环同样用此方式进行封闭,在另一端板上打1个小孔,利于管内空气的排出,如图5所示。当拼装的管子有较多接头时,一般先焊接离充气侧最近的接头,可有效保证管内氩气纯度,保护焊缝不被氧化。

图4 管内充气

图5 管内空气排放

(6) 在焊接前,需设置3~5 s的预气时间,有利于起弧前排除焊枪内部和焊接区周围空气。

(7) 起弧后用脉冲电流对管子进行预热,需注意观察熔池大小与温度变化。对于管壁厚度<2 mm的管子,约3~5个脉冲后,当熔池金属稍有下沉时,表明已焊透。在峰值电流时应立即填丝,当转换到基值电流时焊枪向上(前)移动。对于管壁厚度>2 mm的管子,应待8~12个脉冲预热后,方可同上操作。

(8) 在焊接过程中,焊丝端部不得脱离氩气保护范围,防止端头氧化后继续焊接而使焊缝出现气孔、夹渣缺陷。若端头已氧化,则应去掉氧化的端头后再进行焊接。

(9) 在焊接时,在最后一条焊缝收尾前应把管子另一端封闭的小孔打开,避免管内充氩压力过大造成焊缝内凹或熔池被管内保护气冲破等缺陷。

(10) 熄弧时应把焊枪转至坡口侧熄弧,或者后退5~10 mm熄弧,防止产生缩孔现象。不应在熄弧后立即抬起焊枪,应让熔池在延迟气体释放中缓慢凝固,等气体释放完毕后方可移除焊枪,一般延迟气体时间设置为5~8 s。

(11) 接头处理。焊缝头头连接时不应直接在接头处连接,应往后5~10 mm开始引弧。由于接头处焊缝厚,需多等待几个脉冲,待焊缝开始熔化后加少量焊丝,缓慢往前移动,至正式接头处开始正常焊接。尾尾连接时要盖过焊缝5~10 mm,填满弧坑。如图6所示。

图6 接头示例

(12) 在焊接过程中如出现缺陷(如打钨现象),应立即停止焊接,使用不锈钢专用磨片清除缺陷后方可继续焊接。

(13) 管子焊接完成后应用不锈钢钢丝刷清除焊缝表面的氧化物。对于两层焊道的焊缝应在打底焊道结束后、清除焊缝表面黑色氧化物后方可继续盖面层焊接,这有利于盖面时熔池对坡口两边的咬合,防止出现咬边、夹渣缺陷。

2.4 焊后检验

经VT检测,试验的3组管子内外焊缝成形良好,高度均匀,无缩孔、焊瘤、未焊透、未熔合等缺陷,分别如图7~图9所示;经RT检测,均符合NB/T 47013.2-2015,结果合格;经整体尺寸精度检测,满足工艺要求。

图7 Φ133 mm×3 mm管内外成形

图8 Φ89 mm×2 mm管内外成形

图9 Φ44.5 mm×1.5 mm管内外成形

3 结 论

经焊接试验对比,在焊接铜镍管时使用直流脉冲TIG焊比使用直流TIG焊具有更大优势。

(1) 采用脉冲电流可减少焊接电流平均值,降低焊件的热输入,有效控制熔池温度与形状,减少合金元素的烧损,提高焊接接头的使用性能。

(2) 通过脉冲起到熔化焊丝和母材的作用,这样既可保证焊透、不出现未熔合及未焊透缺陷,又可避免烧穿。

(3) 在脉冲的作用下会形成外观良好的鱼鳞纹焊缝。

(4) 由于使用了脉冲焊接,在生产制作时可以采取无间隙组对,与原来留间隙并采取夹具组对的方式相比,装配效率提高了100%,精度也得到了有效保证,并且减少了封闭焊缝的铝箔胶带的使用量,节约了生产成本。

4 实船应用

此工艺经试验认可后,已在某型船的后续建造以及其他多型修理与改装船舶中的铜镍管制作中得到推广应用,焊缝成形良好,X光射线检测100%合格,焊接缺陷显著减少,对外交验均一次通过,水密强度试验无一渗漏。