深海耐压舱室寿命估算

王 金, 宋广全, 戴一飞

(无锡德林防务装备股份有限公司, 江苏 无锡 214191)

0 引 言

对海洋的研究和探索是目前科研发展的一个方向,国内对海洋的研究和开发迫切需要性能稳定、可承受海底静水压力的耐压舱室用于人员居住和设备存放。承受外压载荷舱室的设计基本采用3种方法:解析、试验和数值分析。在进行试验之前进行理论计算和仿真分析能够为后期的设计过程提供依据、节省成本、加快产品研发速度。通过对相关标准及理论的研究,结合工程实例,总结出一种符合深海耐压舱室设备寿命估算及设计合理性评价的方法。某工程项目设计耐压舱室,该深海耐压舱室为Ф3.5 m×2.5 m的外压容器形式,由上下两个锻压盖体焊接而成,壳体材料要求选用L921A。

1 模型分析

1.1 基本理论

在深海耐压舱室设备的研发设计中,除满足强度和稳定性外,还需对设备寿命进行理论估算以满足设计要求的使用年限[1]。深海耐压舱室在反复使用过程中承受疲劳载荷,根据断裂力学,任何承受疲劳载荷的构件不可避免地会产生裂纹或缺陷。通过对这些裂纹扩展规律的研究分析可针对裂纹在使用寿命期内是否会发展为失效断裂的不利情况进行判断,为深海舱室设计和安全运行提供理论支撑。

1.2 基本假设

(1) 深海耐压舱室设计深度一定,可认为其使用工况为恒幅载荷,舱室在使用过程中加载次数为舱室达到工作深度的累积次数。舱室使用频率和次数较少,可认为是底周疲劳寿命校核。

(2) 本文引用的应力强度因子幅值与裂纹扩展速率的关系根据母材和焊接制成试样的试验获得并作为计算参考。

1.3 工程模型分析

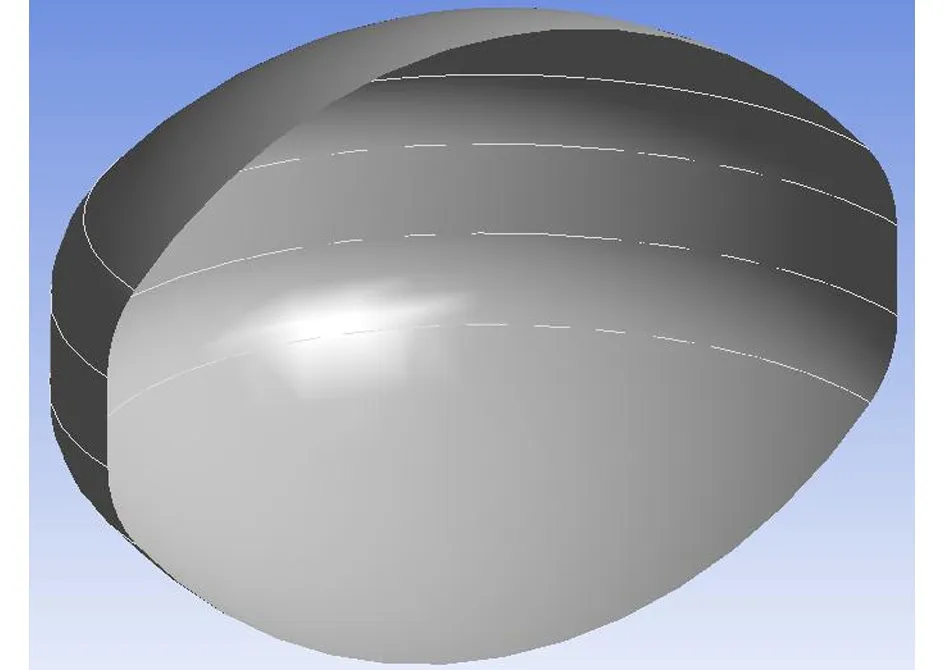

工程中深海耐压舱室为扁球形外压容器形式,图1为扁球形封头与圆柱壳体组成的耐压壳体。通过校核计算,顶部和周围开孔对疲劳危险截面应力分布影响较小。为了方便计算,对模型进行如图2所示的简化。

图1 耐压壳体结构

图2 壳体简化图

采用壳单元进行网格划分,如图3所示。通过有限元计算得到在顶部封头球面与圆柱筒体过渡圆弧处产生最大的等效应力,通过分析该处应力的线性分布情况可得内侧应力最大值为514.02 MPa,如图4所示。该截面作为产生裂纹的危险截面,裂纹区名义中面应力和裂纹区名义弯曲应力分别为σn=317.36 MPa,σm=272.22 MPa。

图3 网格划分

图4 应力沿壁厚线性分布情况

2 计算方法

在循环应力条件下,通过有限元计算深海耐压舱室在工作深度时其危险位置受到的薄膜应力和弯应力[2];根据线弹性断裂力学方法或经典回归公式由薄膜应力和弯应力计算应力强度因子;根据强度因子可以计算相应的临界裂纹尺寸;根据断裂力学理论和结构损伤安全设计原理,通过计算机程序多次迭代,计算裂纹疲劳扩展寿命。

2.1 应力强度因子

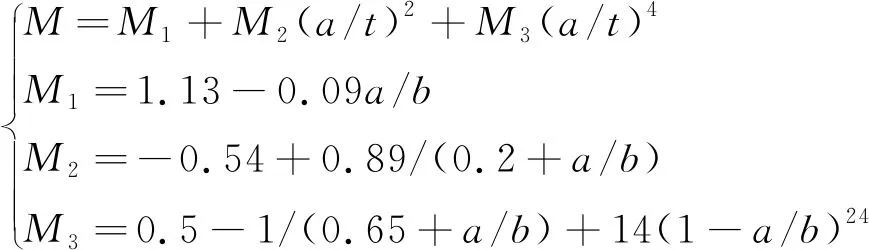

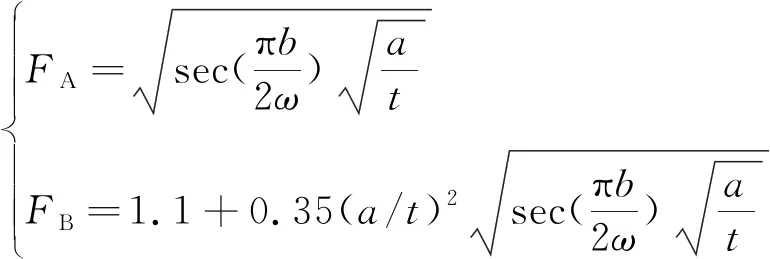

应力强度因子可以采用理论方法、数值方法或试验方法确定。根据GJB/Z 21A-2001,实际结构中常见的半椭圆表面裂纹,其应力强度因子K、裂纹表面系数M、影响系数F、系数H及裂纹形状系数Q公式为

(1)

(2)

(3)

(4)

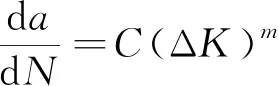

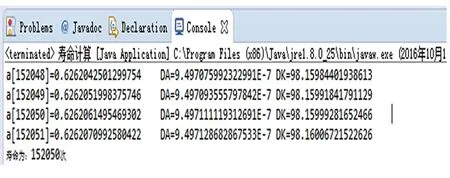

Q=1+1.464(a/t)1.65(a (5) 式中:a为半椭圆表面裂纹深度,mm;b为半椭圆表面裂纹长度,mm;以裂纹深度0.5 mm、裂纹长度5.0 mm进行保守计算;t为板厚,mm;ω为板宽,mm。 根据GJB/Z 21A-2001,设备局部发生断裂失效主要依据式(6)与式(7)中的较小值。式(6)理解为应力强度因子超过材料允许的极限值时视为断裂失效;式(7)理解为裂纹深度达到0.2倍壁厚时视为断裂失效。 ΔKmax=0.5KIC (6) amax=0.2t (7) 结构疲劳裂纹扩展寿命[3-7]公式为 (8) 式中:N为疲劳次数;C、m为材料常数,由标准的疲劳试验获得。对于921A材料,C的推荐值为1.31×10-11,m的推荐值为2.44。 采用Eclipes编制疲劳寿命迭代计算公式进行求解,迭代关系如图5所示。 图5 计算迭代示例 代码如下: package 寿命计算; public class 寿命计算 { public static void main(String[] args) { // TODO Auto-generated method stub intN; Double []a=new Double[300001]; a[0]= 0.5; Doubleb=5.0; DoubleC=1.31*Math.pow(10, -11); //定义C的推荐值 Doublez=2.44;//定义m的推荐值 intt=28; //定义板厚 intw=360; //定义板宽度 Double sigma_n=317.36;//定义名义弯曲应力 Double sigma_m=272.22; //定义名义中面应力 Doublem1,m2,m3,m,FA,FB,HA,HB,Q,KA,KB,DK,DA; //定义计算系数m1,m2,m3,裂纹表面系数M,影响系数FA,FB,系数HA,HB,裂纹影响系数Q,应力强度因子KA、KB,△K应力强度因子变化值,△a裂纹变化值。 DA=0.0; //初始裂纹变化为0 for(N=1;N<=300 000;N++) { a[N]=a[N-1]+DA; //裂纹深度= 上次裂纹深度+本次变化值 //式组2 m1=1.13-0.09*a[N]/b; m2=-0.54+0.89/(0.2+a[N]/b); m3=0.5-1/(0.65+a[N]/b)+14*Math.pow((1-a[N]/b), 24); m=m1+m2*Math.pow((a[N]/t), 2)+m3*(a[N]/t); //式组3 FA=Math.sqrt(1/(Math.cos(3.14*b*Math.sqrt(a[N]/t)/(2*w)))); FB=1.1+0.35*Math.pow((a[N]/t), 2)*Math.sqrt(FA); //式组4 HA=1.0-(1.22+0.12*a[N]/b)*a[N]/t+(0.55-1.05*Math.pow((a[N]/t), 3/14)+0.47*Math.pow((a[N]/b), 3/2))*Math.pow(a[N]/t,2); HB=1-0.34*a[N]/t-0.11*Math.pow(a[N], 2)/(b*t); //式组5 Q=1+1.464*Math.pow((a[N]/b), 1.65); //式组1 KA=m*FA*(sigma_n+HA*sigma_m)*Math.sqrt(3.14*a[N]/Q); KB=m*FB*(sigma_n+HB*sigma_m)*Math.sqrt(3.14*a[N]/Q); DK=KB-KA; //式组8 DA=C*Math.pow(DK,z); System.out.print("a["+N+"]="+a[N]+""); System.out.print("DA="+DA+""); System.out.println("DK="+DK+""); //裂纹深度超过5.6 mm或者应力强度因子超过最大幅值停止循环。 if(a[N]>5.6 ||DK>98.16) { break; } } System.out.println("寿命为:"+(N-1)+"次"); } 图6 计算结果 (1) 通过程序迭代可以定量计算设备的疲劳寿命,为工程设计提供重要参考。 (2) 由强度因子的计算公式可知:危险位置的薄膜应力和弯曲应力对设备的疲劳寿命影响很大,后续设计优化、改进设备的机械结构、减小危险位置的薄膜应力和弯曲应力可以延长设备的疲劳寿命。 (3) 本文引用的应力强度因子幅值与裂纹扩展速率的关系根据母材和焊接制成试样的试验获得,在实际制作过程中保证焊接质量是保证设备使用寿命的关键。2.2 断裂失效判据

2.3 疲劳裂纹扩展寿命计算

3 结 语