土工合成材料对路基粉质粘土CBR提升效果研究

(湖南省交通科学研究院有限公司 重点实验室,湖南 长沙 410015)

0 引言

土工合成材料通常指以人工合成或天然聚合物为原料制成的工程材料的总称,与土、岩石等材料直接接触。目前我国大量在建公路的地质条件较为复杂,环境条件恶劣,采用土工合成材料对公路不良填料路基进行加固,可以有效提高路基的整体刚度、强度和承载能力,改善路基应力分布状态,延长公路使用寿命,从而减少运营期病害和养护成本[1-3]。

在公路建设中使用土工合成材料始于20世纪70年代,由于土工合成材料在道路上的成功应用,世界各地开发了不同类型的土工合成材料,包括土工格栅、土工网、土工格室等,市场稳步增长。PALMEIRA和ANTUNES[4]指出利用土工合成材料进行路基加固是控制路基变形的重要手段之一,同时有助于在一定的设计荷载下减少路基路面厚度。AHLRICH和TIDWEI[5]发现与高CBR土相比,对低CBR土进行土工合成材料加固具有更高的效率,特别是在CBR值小于3的条件下。我国学者喻泽红[6]分析了土与土工网的相互作用机理,指出在土体中合理布置土工网,可以明显降低土中的垂直应力、水平应力,大大提高了土体的承载能力、抗变形能力和抗裂能力。朱湘[7]在考虑土体非线性本构模型的基础上,对加筋路堤的受力性状和破坏机理进行了分析,指出加筋可以减少路堤的均匀和不均匀沉降,并能增加路堤的稳定性。曲向进[8]讨论了各类土工合成材料计算模型的适用范围,对土工合成材料的使用效果进行了量化,并利用现场实测进行了验证。钱劲松[9]运用有限元方法对软基路堤土工合成材料加固的作用和效果进行了分析,指出土工格栅模量对加筋效果有显著影响,且加筋位置靠近路堤底部时效率越高;同时证明了土工格栅能够通过抗拉作用达到约束土体侧向变形的目的,从而实现减小沉降的效果。陈炳初[10]提出一种新型的土工格室低路堤—刚性路面结构体系,即在路基上部设置由土工格室与其内填料组成的加筋结构层,该结构体系可以有效扩散上部传来的交通荷载,让路基内部应力更快地衰减,从而减少塑性区范围。

土工合成材料对路基的加固作用主要通过与土颗粒相互嵌固和摩擦来实现,加固效果主要取决于材料刚度、孔径大小等,同时与土工合成材料设置的位置有密切关系,而这方面的研究目前开展较少。本文将选取玻璃纤维土工格栅、双向拉伸塑料土工格栅和三维土工网3种材料,通过CBR试验对上述材料的加固效果进行对比研究,探讨土工合成材料类型和层数对CBR提高的影响,并尝试获取最佳的土工合成材料设置位置,为实际工程中的材料选型和设计提供参考。

1 试验方案

1.1 试验用土

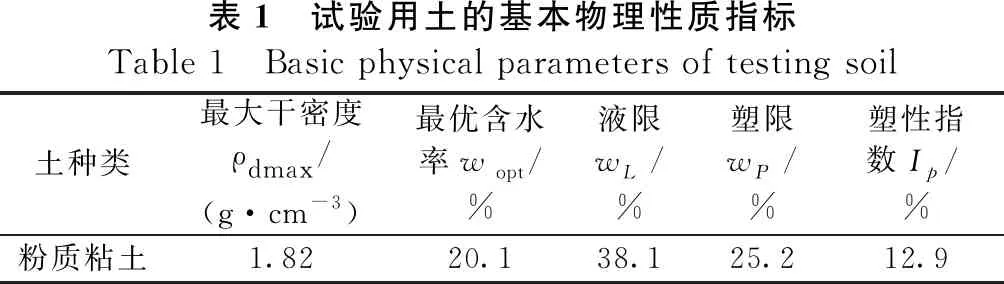

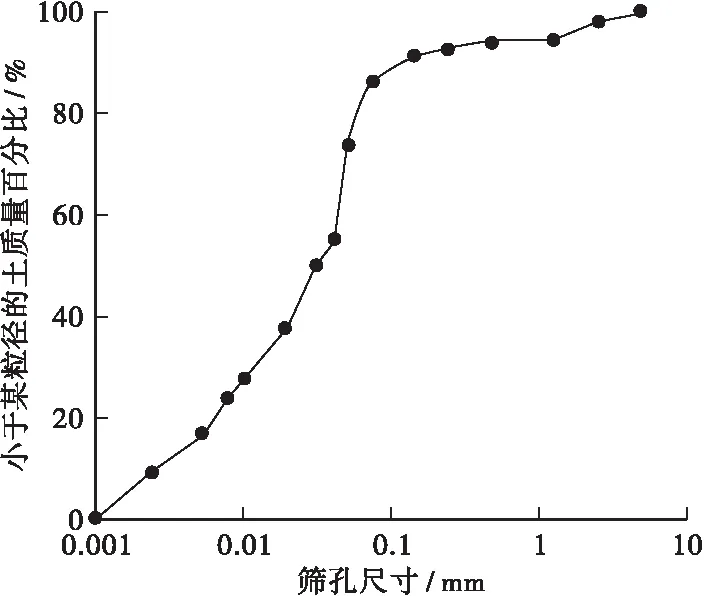

本研究中使用的土从湖南省益阳市某高速公路路基取土场获得,土的级配曲线如图1所示,土的基本物理性质也在实验室中进行了测定,如表1所示。根据《公路工程地质勘察规范》(JTG C20-2011)[11],试验用土属于粉质粘土。

表1 试验用土的基本物理性质指标Table 1 Basic physical parameters of testing soil土种类最大干密度ρdmax/(g·cm-3)最优含水率wopt/%液限wL/%塑限wP/%塑性指数Ip/%粉质粘土1.8220.138.125.212.9

图1 试验用土的级配曲线Figure 1 Grading curve of testing soil

1.2 试验用土工合成材料

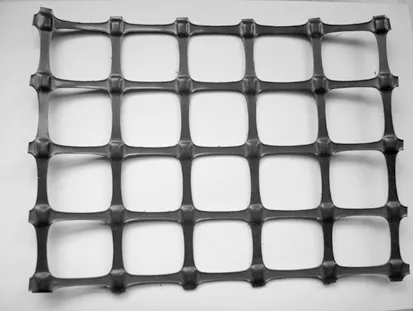

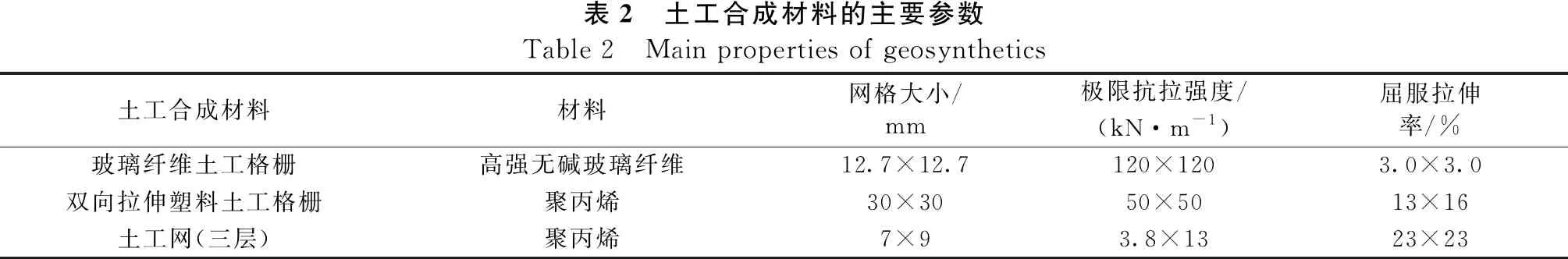

土工合成材料具有多种几何形态和聚合物成分,可满足广泛的应用需求,实际工程中其选用还受到规格、耐久性、施工和成本的影响。在本研究中,选用了两种类型的土工格栅和一种土工网进行加固效果对比,土工合成材料样品如图2所示,各个土工合成材料的主要参数如表2所示。

(a) 玻璃纤维土工格栅 (b) 双向塑料土工格栅

(c) 土工网

表2中,玻璃纤维土工格栅是以高强无碱玻璃纤维通过经编工艺制成的网状材料,表面经过涂覆处理,具有经、纬双向很高的抗拉强度,并具有耐高温、耐低寒、抗老化、耐腐蚀等优良性能;双向拉伸塑料土工格栅以聚丙烯为主要原材料,是通过挤压、纵向拉伸、横向拉伸等工序而制成的外观近似正方形的网格状材料。三维土工网是经挤压和双向拉伸而形成的聚丙烯三维网垫,共有三层,层与层相互叠放。

表2 土工合成材料的主要参数Table 2 Main properties of geosynthetics土工合成材料材料网格大小/mm极限抗拉强度/(kN·m-1)屈服拉伸率/%玻璃纤维土工格栅高强无碱玻璃纤维12.7×12.7120×1203.0×3.0双向拉伸塑料土工格栅聚丙烯30×3050×5013×16土工网(三层)聚丙烯7×93.8×1323×23

2 试验过程

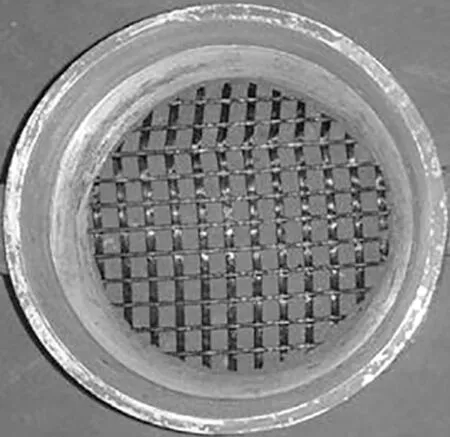

加州承载比(CBR)是表征路基土承载能力的重要指标,土工合成材料加固的一个重要作用即提高路基土CBR。本文将从CBR指标角度研究土工合成材料的加固效果。从路基取土场取土后,首先将其进行风干、研磨,通过反复喷射蒸馏水润湿使其达到最优含水率,用小铲将土充分拌和至均匀状态,然后装储存在密封塑料盒中使水分均匀分布,至少储存48 h后进行再将土倒入CBR试验模具中,将土工合成材料切割成直径略小于CBR模具直径的圆盘形式(见图3),并设置在试样的预定位置。控制试样的压实度为93%,压实土的干密度约为1.70 g/cm3。

图3 加固层在CBR试验模具中放置Figure 3 Reinforcement layer placed in CBR mould

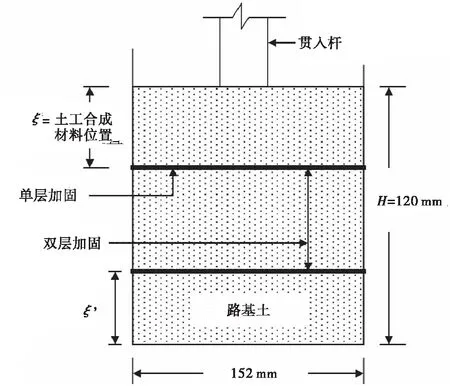

试样的截面如图4所示。单层土工合成材料分别设置在H/2(ξ=0.50)、H/3(ξ=0.33)、H/4(ξ=0.25)位置,其中H是CBR试样的高度,为120 mm;双层土工合成材料设置位置分别距离试样的顶部和底部H/4(ξ=0.25、ξ’=0.25)。CBR试验过程参照《公路土工试验规程》(JTG E40-2007)[12],加荷使贯入杆以1~1.25 mm/min的速度压入试件,同时侧记百分表的读数,同时计算贯入度为2.5和5.0 mm时的CBR值。CBR的计算方法在此不做详述。

图4 土工合成材料在CBR试样中的位置Figure 4 Geosynthetic materials position in CBR specimen

3 结果与探讨

3.1 材料类型和层数的影响

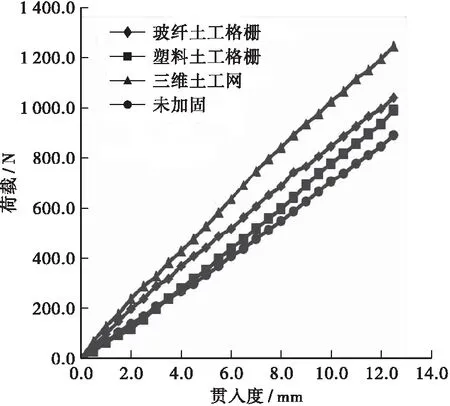

图5~图7给出了土工合成材料单层加固条件下试样的荷载—贯入度曲线,可以看出,土工合成材料可以有效提升路基粉质粘土的CBR值。根据图5(加固位置位于H/2),在未加固时,试样对应2.5和5.0 mm贯入度的CBR值分别为1.26%和1.66%。当采用玻纤土工格栅进行加固时,CBR分别增加至1.79%和2.21%;当采用三维土工网进行加固时,CBR分别增加至2.16%和2.63%;当采用塑料土工格栅进行加固时,2.5 mm贯入度下CBR反而降低至1.19%而5.0 mm贯入度下CBR提升至1.76%。总体来看,采用三维土工网对CBR的提升效果最明显。

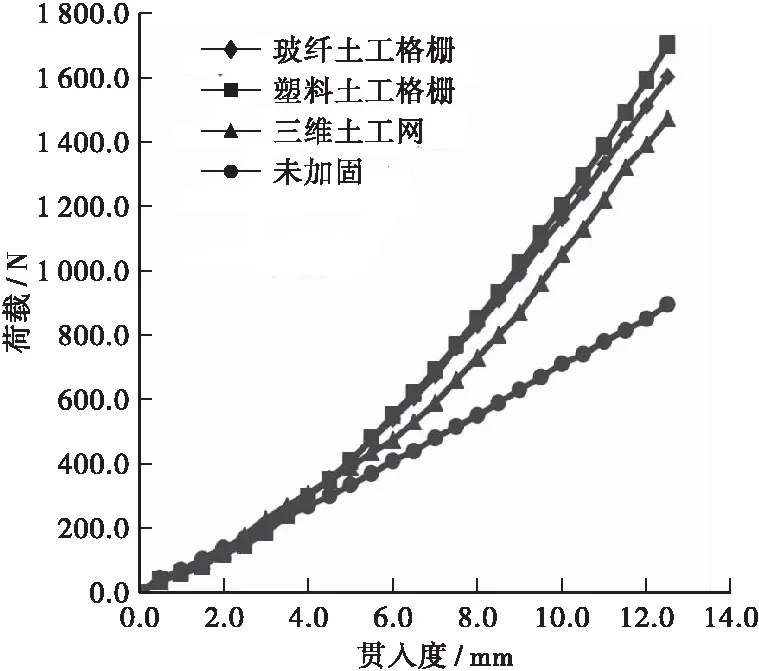

根据图6(加固位置位于H/3),当采用塑料土工格栅进行加固时,试样对应2.5和5.0 mm贯入度的CBR值分别增加至1.41%和2.08%;当采用三维土工网进行加固时,CBR分别增加至1.30%和1.74%;当采用玻纤土工格栅加固时,在2.5 mm贯入度下CBR值下降至1.19%而在5.0 mm贯入度下CBR增加至1.76%。总体来看,采用塑料土工格栅对CBR的提升效果最明显。

图5 ξ=H/2时的荷载 — 贯入度曲线 Figure 5 Load-penetration curve with ξ=H/2

图6 ξ=H/3时的荷载 — 贯入度曲线Figure 6 Load-penetration curve with ξ=H/3

根据图7(加固位置位于H/4),当采用三维土工网进行加固时,试样对应2.5和5.0 mm贯入度的CBR值分别增加至1.34%和1.94%;而对于玻纤土工格栅和塑料土工格栅,在5.0 mm贯入度下CBR值同为2.03%左右,而在2.5 mm贯入度下CBR下降至1.19%和1.12%。

图7 ξ = H/4时的荷载 — 贯入度曲线Figure 7 Load-penetration curve with ξ = H/4

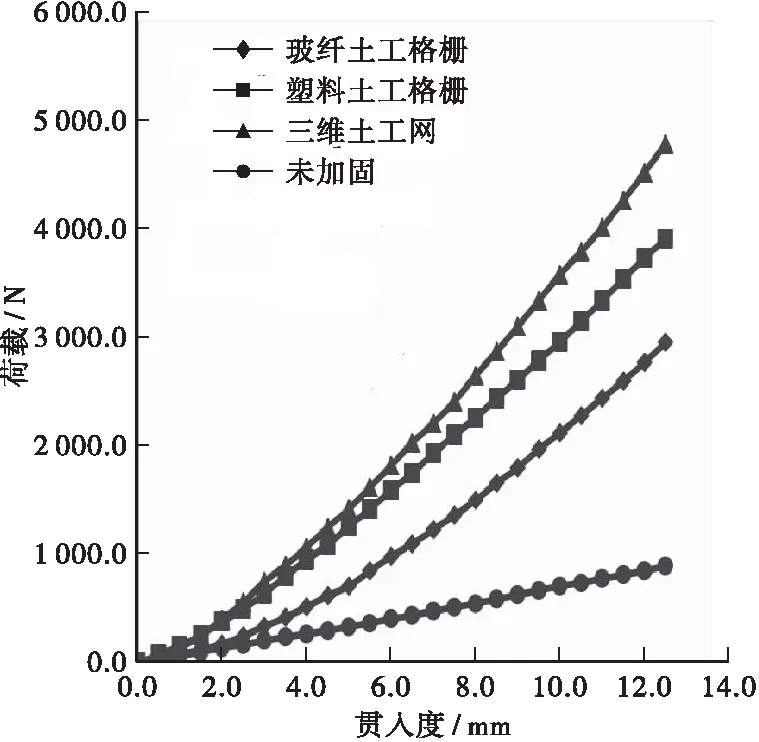

图8给出了土工合成材料双层加固条件下试样的荷载—贯入度曲线。当采用双层玻纤土工格栅加固时,试样对应2.5和5.0 mm贯入度的CBR值分别为1.86%和3.52%;当采用双层塑料土工格栅进行加固时,CBR增加至3.72%和6.25%;当采用三维土工网进行加固时,CBR增加至4.16%和7.05%。可以清晰地看出,双层加固时,采用三维土工网的效果最好。

图8 ξ=H/4和ξ’=H/4时的荷载 — 贯入度曲线Figure 8 Load-penetration curve with ξ=H/4 and ξ’=H/4

采用单层或双层土工合成材料可以提升路基土承载能力的原因在于,土工合成材料与土颗粒具有一定嵌锁和摩擦作用,可以对土颗粒的运动提供约束;此外,土工合成材料的张力改善了荷载传递分布,使垂直应力分布更均匀,从而减小了土的贯入度和变形。

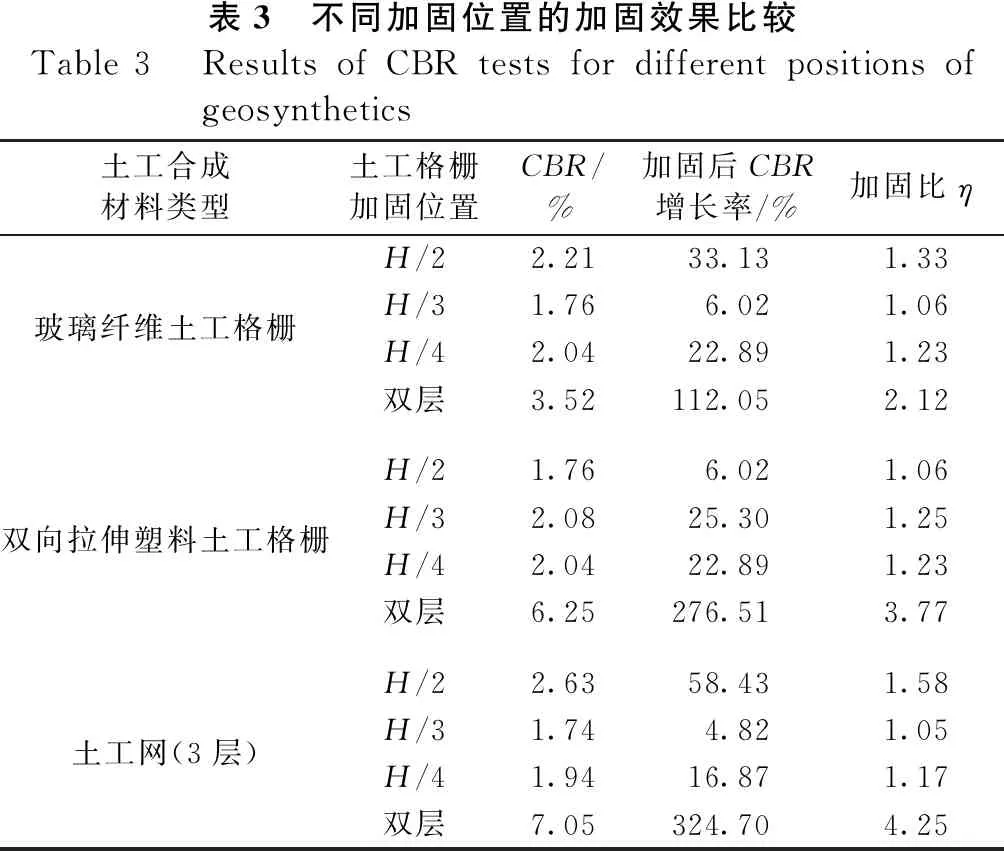

表3显示了用3种土工合成材料加固土的CBR试验结果,根据《公路土工试验规程》(JTG 340-2007)[11],CBR最终值优先选取贯入度为2.5 m时的CBR值,如果贯入度为5 m时的CBR大于2.5 mm时的CBR,则试验重做,如果结果仍然如此,则选用5 mm时的CBR。定义加固比为:

(1)

式中:CBRR为加固后的承载比;CBR为加固前的承载比。

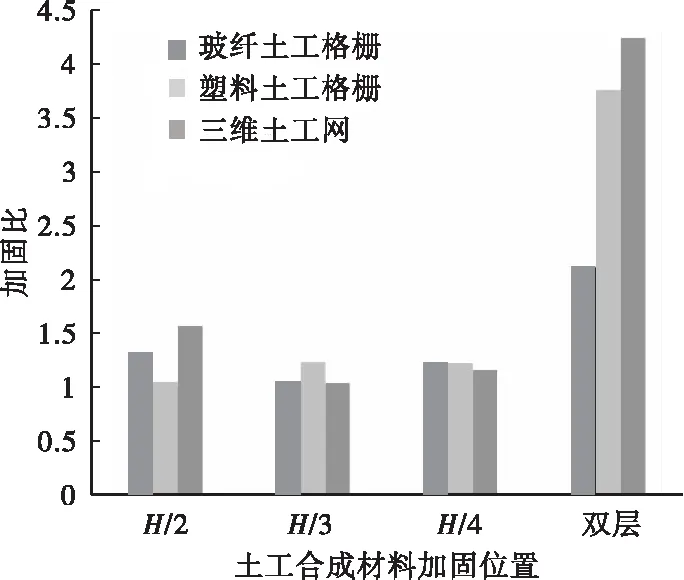

从表中可以看出,无论类型和加固位置,土工合成材料的使用均可以使土的CBR值有相当程度的增加。单层土工合成材料的加固比为1.05~1.58,双层土工合成材料的加固比为2.12~4.25,CBR随着加固层数的增加有显著的提升,其中采用双层三维土工网所发挥的加固作用最明显。

表3 不同加固位置的加固效果比较Table 3 Results of CBR tests for different positions of geosynthetics土工合成材料类型土工格栅加固位置CBR/%加固后CBR增长率/%加固比ηH/22.2133.131.33玻璃纤维土工格栅H/31.766.021.06H/42.0422.891.23双层3.52112.052.12H/21.766.021.06双向拉伸塑料土工格栅H/32.0825.301.25H/42.0422.891.23双层6.25276.513.77H/22.6358.431.58土工网(3层)H/31.744.821.05H/41.9416.871.17双层7.05324.704.25

3.2 加固位置的影响

图9显示了土工合成材料加固位置对加固比的影响。可以看出,单层加固条件下,当ξ=H/2时,三维土工网的加固效果优于其它两种土工合成材料;当ξ=H/3和ξ=H/4时,塑料土工格栅的加固效果更加明显,可见,对于塑料土工格栅,适当地将设置位置靠近荷载,将更有助于发挥加固作用;而通过本室内试验结果来看,玻纤土工格栅加固效果与加固位置的关系尚不明确。采用双层土工合成材料加固时,三维土工网和塑料土工格栅的加固效果明显远高于玻纤土工格栅。

图9 不同加固位置时的加固比Figure 9 Reinforcement ratio for various reinforcement positions

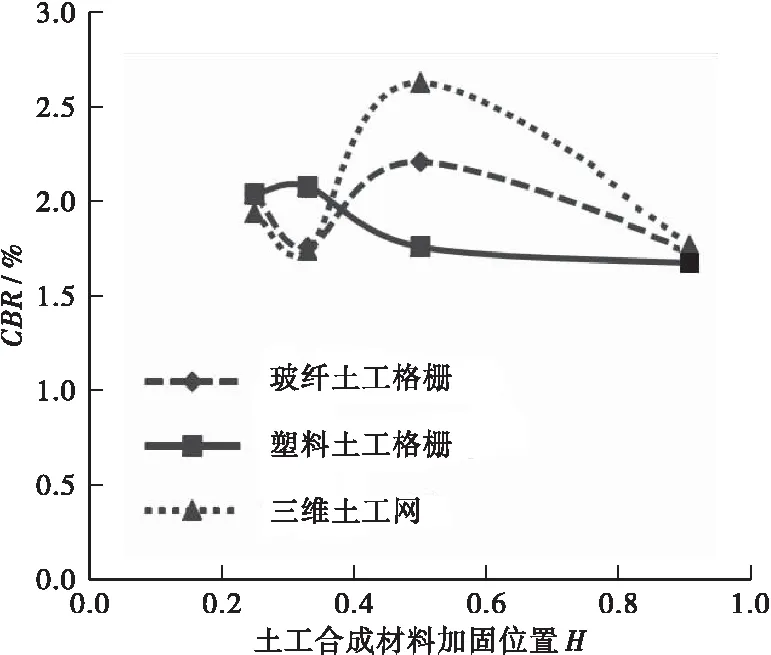

图10显示了不同单层加固位置下CBR的变化情况,可以看出,路基承载能力的增加很大程度上取决于土工合成材料的设置位置,为了获得最佳的加固效果,土工合成材料应放置在试样的中上部,如果没有设置在适当的位置,加固效果将很差,如将土工合成材料设置在靠近试样底部几乎没有任何加固效果(未加固时CBR为1.66%)。对于塑料土工格栅加固,设置的最佳位置应为0.3H~0.36H;对于玻纤土工格栅加固和三维土工网加固,其最佳设置位置为0.41H~0.62H。因此,对于实际工程,通过实验确定加固最佳位置以充分发挥土工合成材料的作用,最大限度地增加CBR是至关重要的。

图10 加固位置的优化Figure 10 Optimum of reinforcement position

4 结论

本研究的主要结论如下:

a.当采用单层土工合成材料加固时,路基粉质粘土的CBR值增加5%~60%,当用双层土工合成材料加固时,CBR增加112%~325%。无论土工合成的材料类型如何,双层加固效果都远高于单层加固效果。

b.单层加固条件下,当ξ=H/2时,三维土工网的加固效果优于其它两种土工合成材料;当ξ=H/3和ξ=H/4时,塑料土工格栅的加固效果更加明显,对于塑料土工格栅,适当地将设置位置靠近荷载,将更有助于发挥加固作用。采用双层土工合成材料加固时,三维土工网和塑料土工格栅的加固效果明显远高于玻纤土工格栅。

c.对于塑料土工格栅网格加固,加固的最佳位置为0.3H~0.36H,对于玻纤土工格栅加固层和三维土工网加固,加固的最佳位置为0.41H~0.62H。

d.影响土工合成材料加固效果的因素有:土工合成材料的类型、层数、加固位置等,尤其当加固位置不恰当时,加固效果将很差,实际工程中,有必要结合工程特点进行室内或现场试验确定土工合成材料加固的最佳方案。值得一提的是,本文研究结果是基于室内实验的,有必要开展现场试验进一步进行验证。