环保型阻燃橡胶沥青混合料技术性能探究

姜 华,杨献章2,高 琼

(1.湖南省交通科学研究院有限公司,湖南 长沙 410015;2.湖南省高速公路集团有限公司,湖南 长沙 410022)

0 引言

目前随着经济社会的大发展,道路工程技术得到长远发展,在不利地形中隧道的应用越来越多。但由于隧道内相对封闭的环境,当发生事故引起火灾时,将对车辆及乘客造成严重的伤害。阻燃沥青在此背景下受到关注,目前阻燃沥青仍以向沥青中掺加阻燃剂的湿法工艺为主,该种工艺下的阻燃沥青性能均匀优异,可以充当阻燃的不良导体。添加阻燃剂后,路面更不易燃烧,烟气排放量大大降低,有助于行车安全。目前常见的SBS阻燃改性沥青混合料成本高昂,仍需寻找合适的改性替代品。近些年废旧轮胎固弃物处理方式之一的橡胶沥青得到了越来越多的研究,该方法利用废旧轮胎粉末作为基质沥青改性剂,得到了性能优异的新型改性沥青,路用性能良好,环保效益突出。同时胶粉由于具有一定的“惰性”,在高温沥青介质中化学不活泼,因此考虑掺入适量阻燃剂可以得到一种阻燃沥青,在课题组的前期研究中,获得的一种性能优良的环保型阻燃橡胶沥青结合料,本文将对该种混合料的多种性能进行详细探究,分析该种混合料的性能优势及路用可行性[1-5]。

1 混合料制备

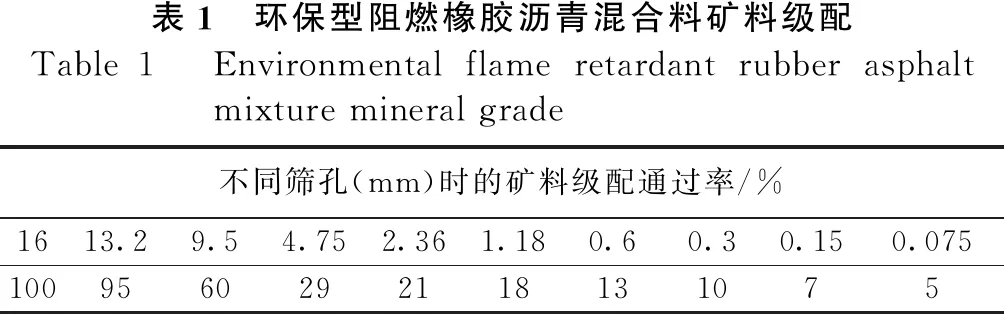

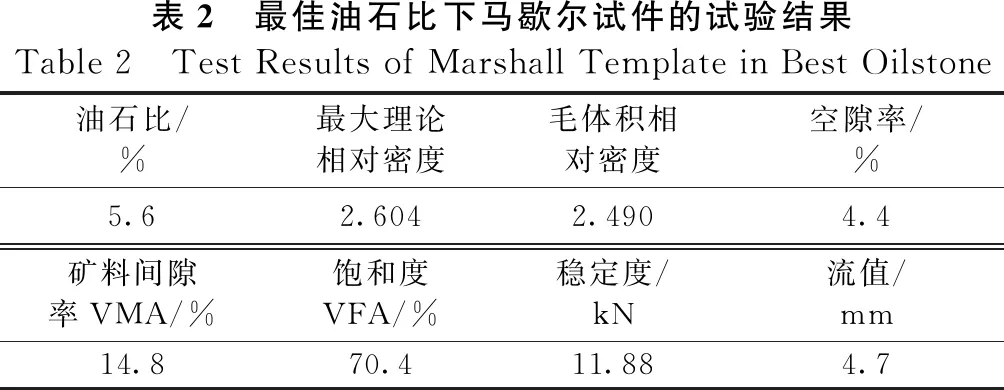

阻燃沥青采用课题组前期研究得到的一种环保型阻燃橡胶沥青,集料采用实验室现有的玄武岩碎石。利用马歇尔配合比设计方法确定该种混合料最佳设计配比[6],具体试验结果如表1、表2所示。

表1 环保型阻燃橡胶沥青混合料矿料级配Table 1 Environmental flame retardant rubber asphalt mixture mineral grade不同筛孔(mm)时的矿料级配通过率/%1613.29.54.752.361.180.60.30.150.0751009560292118131075

表2 最佳油石比下马歇尔试件的试验结果Table 2 Test Results of Marshall Template in Best Oilstone油石比/%最大理论相对密度毛体积相对密度空隙率/%5.62.6042.4904.4矿料间隙率VMA/%饱和度VFA/%稳定度/kN流值/mm14.870.411.884.7

2 基本性能分析

根据上文得到的混合料,并选取目前常用的SBS改性沥青混合料和SBS阻燃改性沥青混合料进行全面的性能对比,综合分析并全面考察环保型阻燃橡胶沥青混合料性能[7-12]。

2.1 高温稳定性

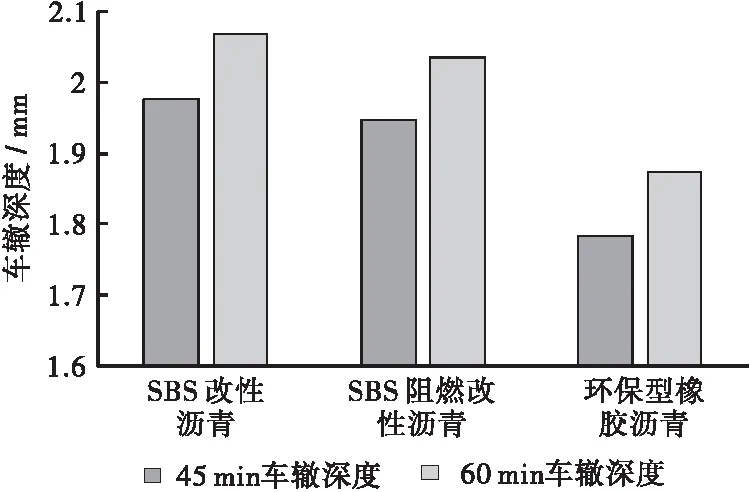

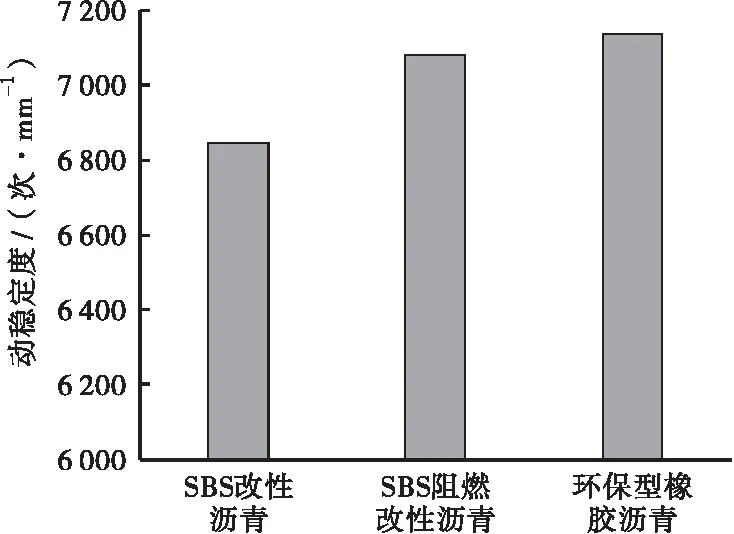

采用沥青路面施工技术规范要求的60 ℃车辙动稳定度试验对不同类型的混合料高温性能进行评价,试验结果如图1和图2所示。

图1 45 min和60 min车辙深度Figure 1 Rut depth at 45 min and 60 min

图2 60 ℃车辙动稳定度Figure 2 Turbine stability at 60 ℃

根据图1、图2,环保型橡胶沥青混合料第45分钟和第60分钟的车辙深度是3种混合料中最小的,说明该种混合料抵抗温度变形的能力更强。从高温动稳定度指标来看,环保型橡胶沥青混合料的高温性能略优于SBS改性沥青混合料,且与SBS阻燃改性沥青混合料无差别。考虑隧道内无阳光直射,温度普遍偏低,对高温车辙要求不高,因此可知环保型阻燃橡胶沥青混合料的高温性能完全满足隧道路面的使用。

2.2 低温抗裂性

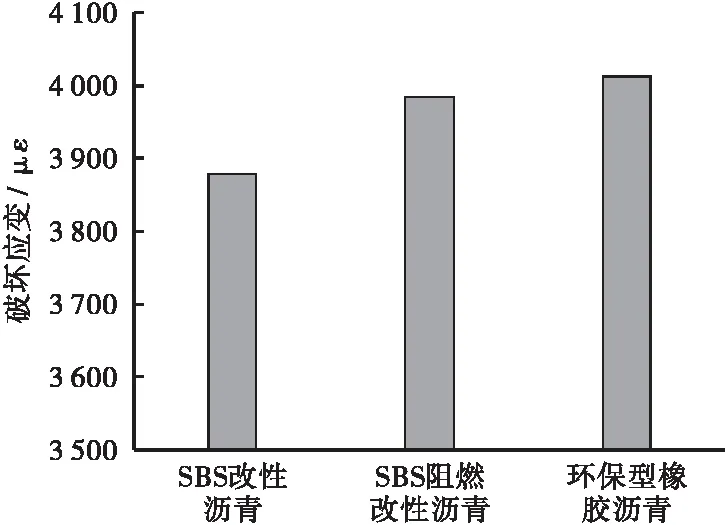

防止或延缓沥青路面在低温下的开裂,要求沥青混合料具有较好的低温抗裂性能。采用低温小梁弯曲试验中的破坏应变指标,评价3种改性沥青混合料的低温抗裂性能。具体试验结果如图3所示。

图3 3种改性沥青混合料的疲劳破坏应变Figure 3 Fatigue failure strain of three modified asphalt mixtures

根据图3的试验结果,3种沥青混合料的疲劳破坏应变均超过了规范在冬严寒区中规定的破坏应变值,说明3种混合料均能在低温地区使用。其中环保型阻燃橡胶沥青混合料的低温抗裂性能要优于SBS改性沥青及SBS阻燃改性沥青混合料,说明适量胶粉的掺入,在改善沥青结合料的同时,增强了低温抵抗性,在混合料的成型过程中起到了较好的加固作用,显著增强了对低温裂缝的抵抗能力。

2.3 水稳定性

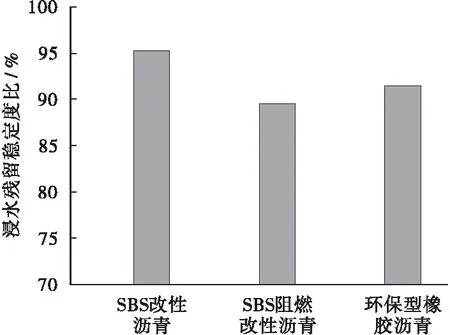

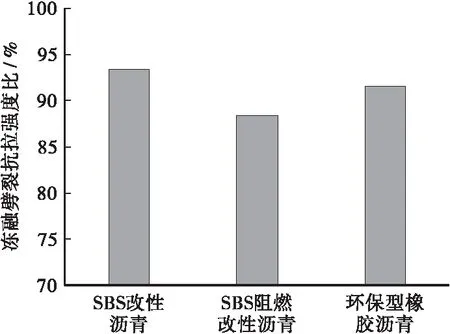

由于隧道环境中常有地下水、拱顶渗水、雨水灌入等,因此应着重考虑隧道沥青路面的水稳性能。按照施工技术规范的方法为主对比评价3种改性沥青混合料的水稳定性能。具体试验结果如图4、图5所示。

图4 浸水马歇尔残留稳定度比Figure 4 Marshall residue stability ratio

图5 冻融劈裂残留强度比Figure 5 Residual strength ratio of freeze-thaw splitting

根据图4、图5的试验结果,3种改性沥青混合料的水稳定性指标均满足规范的要求。掺入胶粉后,由于橡胶粉主要通过物理作用分散在沥青中,一般掺量甚至大于10%,其界面连接相对不足,与集料的粘附作用没有沥青直接粘附强,在经历高温水作用后,会影响混合料间的粘结,从而会水稳定性呈现出小幅度折减的趋势。但环保型阻燃橡胶沥青混合料由于掺入了一些助剂,通过化学反应,一定程度上弥补了胶粉的缺陷。试验结果表明该混合料具有的水稳定性可以满足隧道路面的使用。

2.4 抗疲劳性能

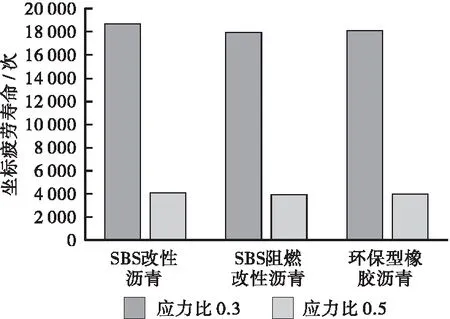

路面在经受自然环境及车辆重载的反复作用下,往往是抗疲劳性能越好的混合料,使用期限越长。采用MTS进行梁式试件四点弯试验,疲劳试验结果如图6所示。

图6 3种沥青混合料在不同应力比下的疲劳寿命Figure 6 Fatigue life of three asphalt mixtures under different stress ratios

由图6可知,SBS改性沥青混合料的疲劳寿命大于另外两种混合料。同时尽管胶粉与集料界面粘结效果差,但胶粉富有弹性,在经历多次荷载疲劳作用后,仍具有较好的恢复变形能力,疲劳寿命并未有较大衰减。综合来看,3种混合料疲劳寿命差别不大。

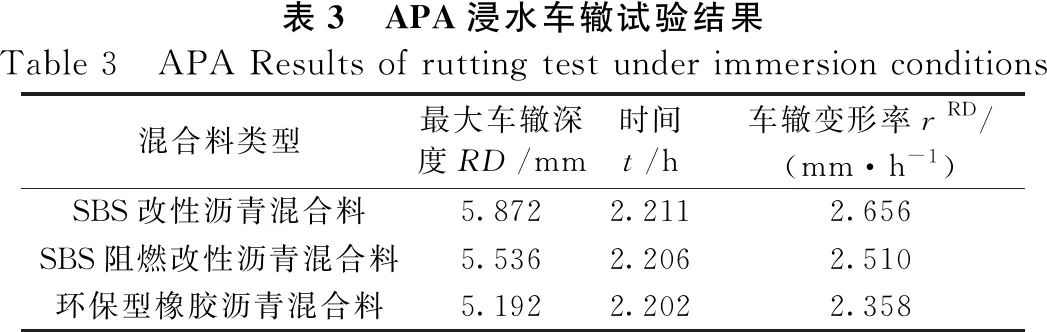

2.5 APA浸水车辙试验

综合考虑隧道内沥青路面所处的特殊环境,为进一步研究环保型阻燃沥青混合料水损变形性能,采用APA试验对比分析不同改性沥青混合料在水和荷载共同作用下的性能变化。利用在高温水荷载环境下产生的车辙深度变化趋势等指标综合评价混合料的高温稳定性和抗水损坏能力。试验结果如表3所示。

表3 APA浸水车辙试验结果Table 3 APA Results of rutting test under immersion conditions混合料类型最大车辙深度RD/mm时间t /h车辙变形率rRD/(mm·h-1)SBS改性沥青混合料5.8722.2112.656SBS阻燃改性沥青混合料5.5362.2062.510环保型橡胶沥青混合料5.1922.2022.358

根据试验结果,两种掺加阻燃剂的混合料车辙深度均小于SBS改性沥青混合料的,说明掺加阻燃剂能适当提高混合料的高温抗变形能力。最后计算得到,环保型阻燃橡胶沥青混合料的车辙变形率最小,说明环保型阻燃橡胶沥青混合料试件在温度和水荷载作用下,抵抗破坏变形的能力最强,与传统的车辙结果一致。从而可以说明课题组设计的混合料高温水稳定性较好,能满足隧道路面的使用要求。

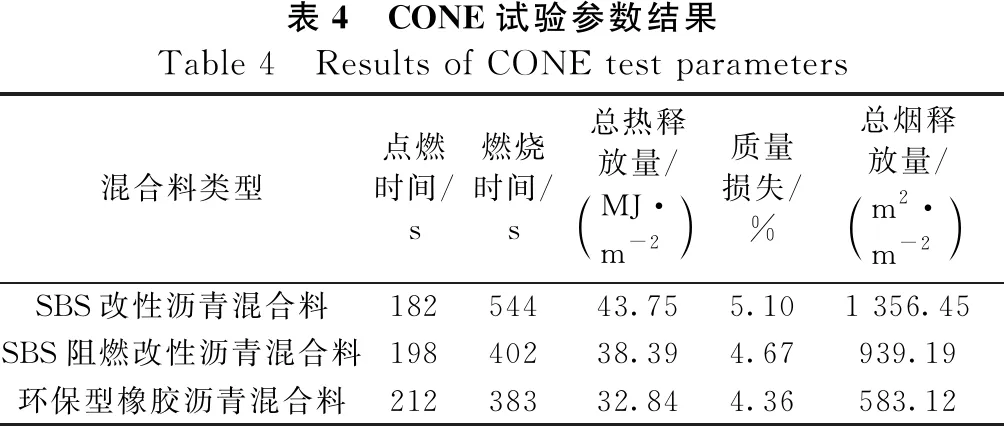

3 阻燃性能评价

传统的极限氧指数及热重试验主要用于评价沥青结合料的阻燃特性,无法评价混合料的阻燃性能,因此难以与实际路面特性相符。混合料的燃烧特性与沥青结合料种类、级配形式、空隙率等因素息息相关。因此,为尽可能探究实际路面的阻燃性能,采用锥形量热试验(CONE)进行定量评价,从而避免了传统混合料试件模拟燃烧试验无法定量评价阻燃特性的问题[13]。对上述3种混合料分别进行锥形量热试验,主要以点燃时间、总热释放等指标进行燃烧特性评价,对于混合料燃烧产生的烟气,采用总烟释放量指标定性评价烟雾抑制能力。试验结果如表4所示。

表4 CONE试验参数结果Table 4 Results of CONE test parameters混合料类型点燃时间/s燃烧时间/s总热释放量/ MJ·m-2 质量损失/%总烟释放量/ m2·m-2 SBS改性沥青混合料18254443.755.101 356.45SBS阻燃改性沥青混合料19840238.394.67939.19环保型橡胶沥青混合料21238332.844.36583.12

根据试验结果,点燃时间方面,掺加阻燃剂后,混合料的点燃时间均得到增加,说明阻燃剂通过内部的反应,有效拖延了易燃物在高温火苗下的点燃时间。燃烧时间和总热释放量指标也反映了这个规律,可以说阻燃剂使得混合料更不容易被点燃,同时被点燃后燃烧持续时间缩短,热释放量减少。质量损失越小也间接反映出燃烧被阻燃剂拖延,而导致可燃物被燃烧反应掉的量减少,即意味着阻燃剂在一定程度上能更好地阻止因为燃烧导致的混合料质量降低。燃烧时烟气的排放也是造成事故严重程度的重要因素。发烟量越少,表明混合料越不容易燃烧发烟。通过总烟释放量指标可以发现,课题组研发的混合料发烟量要明显更少。综合比较试验结果,阻燃剂的加入,有效增强了混合料的耐燃烧特性,缩短了燃烧时间,降低了烟气排放,从而最大程度降低人员伤亡。同时环保型阻燃橡胶沥青混合料各项燃烧指标均与成品的阻燃混合料类似,说明课题组研发的混合料产品,能够达到市场和隧道路面的使用要求,具有较好的应用空间。

4 结论

a.通过马歇尔配合比设计方法,获得了适合环保型阻燃橡胶沥青的混合料配比。

b.通过混合料性能对比试验可以发现:环保型阻燃橡胶沥青混合料具有较小的高温车辙深度,动稳定度较大,低温疲劳破坏应变大,抗水损能力强,疲劳寿命大,其各项性能指标均不亚于目前主流的混合料,APA浸水车辙试验也佐证了该混合料具备良好使用性能,在隧道特殊环境中满足各项使用要求。

c.通过锥形量热试验定量评价了3种沥青混合料的阻燃性能,环保型阻燃橡胶沥青混合料更不容易点燃,燃烧时间短,质量损失小,总烟释放量少,说明该种混合料较一般混合料更不容易燃烧,能够充分实现隧道路面的难燃性,保障隧道内行车安全。