综合管廊吊装口节点加强方式研究

尹克明 张桦 牛犇 林雪斌

(中国市政工程西南设计研究总院有限公司 成都610081)

引言

城市地下管线包括供水、 排水、 燃气、 热力、 电力、 通信等, 是保障城市运行的重要基础设施[1]。 随着我国城市化进程的快速推进, 市政管线频繁的扩容、 更换、 维修, 导致城市道路“拉链路”现象和管线事故频发, 极大地影响了城市的安全运行, 传统的城市地下管线的建设越来越不能满足城市整体规划和可持续发展的需要[2]。 2014 年6 月3 日国务院办公厅印发并实施了《关于加强城市地下管线建设管理的指导意见》, 明确部署加强城市地下管线建设管理, 要求稳步推进城市地下综合管廊建设。

综合管廊是建于城市地下用于容纳两类及以上城市工程管线的构筑物及附属设施[3], 其不仅可以实现各类市政公用管线的集约化建设与管理, 而且还可以避免因管线事故频发而反复开挖路面, 进而显著提升管线安全、 管理水平、 防灾救灾能力以及城市地面景观[4]。 目前综合管廊的建设规模已成为城市基础设施建设现代化水平的重要标志之一[5]。

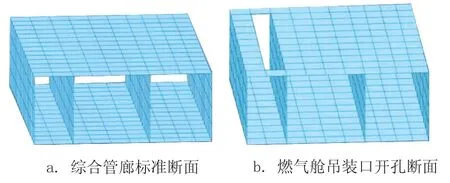

综合管廊通常由标准断面及形式各异的节点构成[6]。 标准断面结构形式规则, 环向闭合结构也确保了其整体性, 其结构受力分析及设计较为简单[7,8], 如图1a 所示。 管廊各类特殊节点由于结构形式不规则且存在大开孔情况,受力分析及设计均较为复杂[9,10], 因此节点的合理设计是保证管廊结构稳定性的重要环节。目前既有文献较少关注节点的受力分析。 雷苏文[11]基于建立的综合管廊通风口节点模型, 对管廊节点抗浮稳定性及地基承载力进行了分析。魏冲[12]采用Midas Gen 软件构建了综合管廊投料口节点三维分析模型, 研究了投料口节点的结构受力, 开展了节点合理化设计。 针对节点设计的既有研究多是结合实际工程的优化分析,并不具有普适性。

图1 综合管廊断面Fig.1 Utility tunnel section

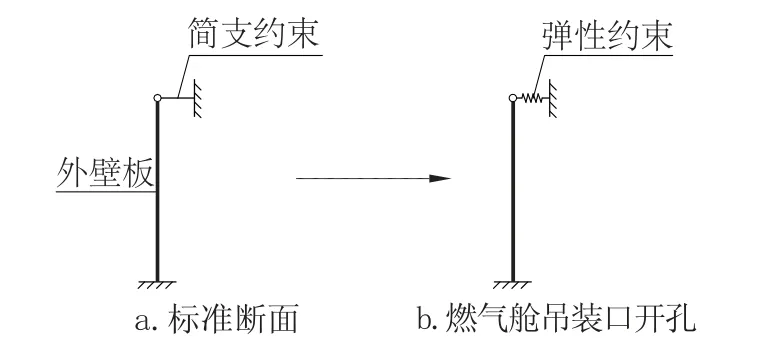

综合管廊节点形式多样, 其中最不利的即为燃气舱吊装口的孔洞, 如图1b 所示。 燃气舱吊装口的不利性主要体现在两个方面: 一是然气舱一般设置在管廊的最外侧, 导致吊装口孔洞靠近管廊顶板边缘, 对相邻外侧壁顶部的支撑固定的削弱效应也更直接, 由正常无开口时的接近固定约束变成开口时的弹性约束(如图2), 进而显著增大管廊外壁底部弯矩, 增大结构设计难度及工程造价; 二是燃气舱吊装口孔洞纵向长度通常较长, 最长可达到12m, 对单、 双舱室闭合管廊横向整体性的削弱效应显著。 因此, 亟需要开展燃气舱吊装口的结构分析和加强措施研究, 然而目前未见相关研究报道。

图2 外侧壁顶部约束示意Fig.2 Diagram of top constraint of outer wall

本文在既有研究基础上, 基于有限元法对综合管廊燃气舱吊装口的受力及结构加强措施进行研究, 探索吊装口较合理的新型加强方式, 以保障管廊结构的安全性与稳定性。

1 模型及参数

本文采用有限元分析软件Midas Gen 进行建模。 Midas Gen 软件适用于大跨结构、 空间结构、高层结构、 特种结构和市政结构等建筑工程, 且已应用于综合管廊结构设计分析[13]。

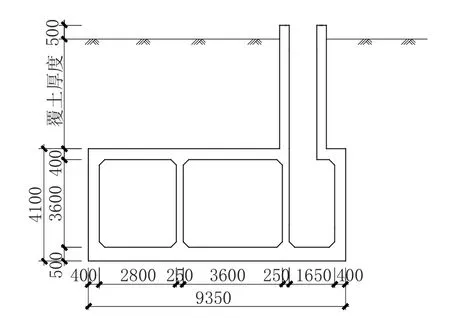

综合管廊燃气舱吊装口的断面尺寸如图3 所示, 吊装口宽度为1000mm, 偏置于内壁一侧,洞边离外壁剩余截面宽度为1050mm。 混凝土强度等级为C40, 钢筋强度等级为HRB400。 钢筋混凝土重度为25kN/m3; 覆土荷载重度按18kN/m3,饱和重度20kN/m3; 地下水按地面下0.5m 计;侧向土压力采用静止土压力, 静止土压力系数K0=0.5; 地面超载按 10kPa 考虑; 汽车荷载按城-A 级荷载考虑, 将汽车轮压折合成等效均布荷载计算, 汽车荷载作用在侧壁上的压力按等效土体厚度折算; 施工荷载参考《城市轨道交通工程设计规范》(DB11 -995 -2013)按10kPa 考虑。地面荷载、 汽车荷载、 施工荷载不同时考虑, 三者取其大值, 故地面活荷载取值为q1=10kPa。

本文采用板单元模拟壁板、 底板及顶板等。通过在CAD 中画出三维线框的方式导入Midas Gen 中, 利用网格自动划分功能快速建立各种板单元。 周围土体作为支撑结构的地基弹簧, 土体约束采用弹性连接模拟。

图3 燃气舱吊装口(单位: mm)Fig.3 Hoisting opening of gas tank (unit: mm)

2 结构受力分析

吊装口在长度方向上要满足管件单元(附属构件)的进入要求[14,15], 如给水管线管节长度一般为6m, 天然气、 热力管线管节长度一般为12m。 因此吊装口纵向长度分别取为 6m、 8m、 10m、 12m 四组, 覆土厚度取管廊中常见的3m 和5m 两组。

本文考虑到吊装口一侧外壁的受力最为不利, 因此以吊装口一侧外壁为研究对象。 以满足规范[3]规定的裂缝宽度≤0.2mm 作为配筋控制条件, 标准断面处该外壁配筋率约0.4%。 配筋计算及裂缝验算参考文献[16], 出于经济性以及板的挠度控制两方面的考虑,对不同覆土厚度及吊装口纵向长度下该外壁配筋率以0.8%为界, 超过 0.8% 则认为需要进行加强。

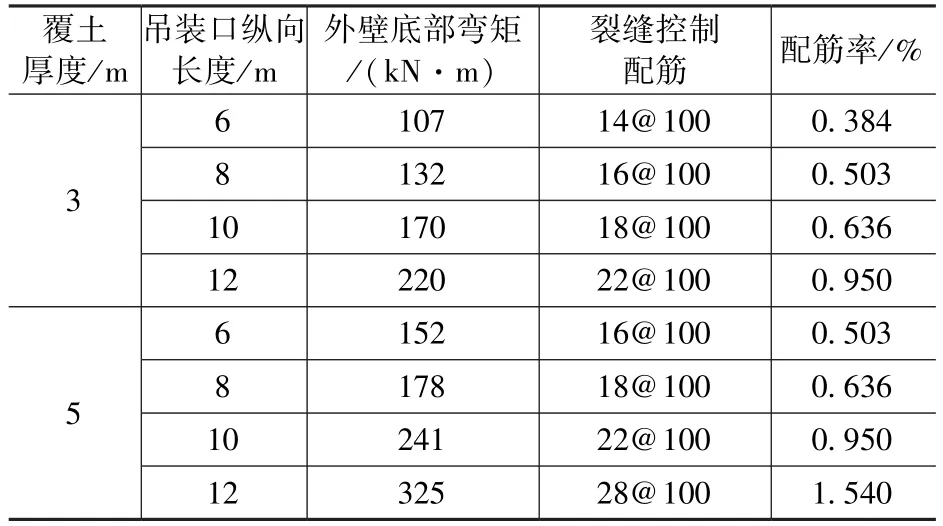

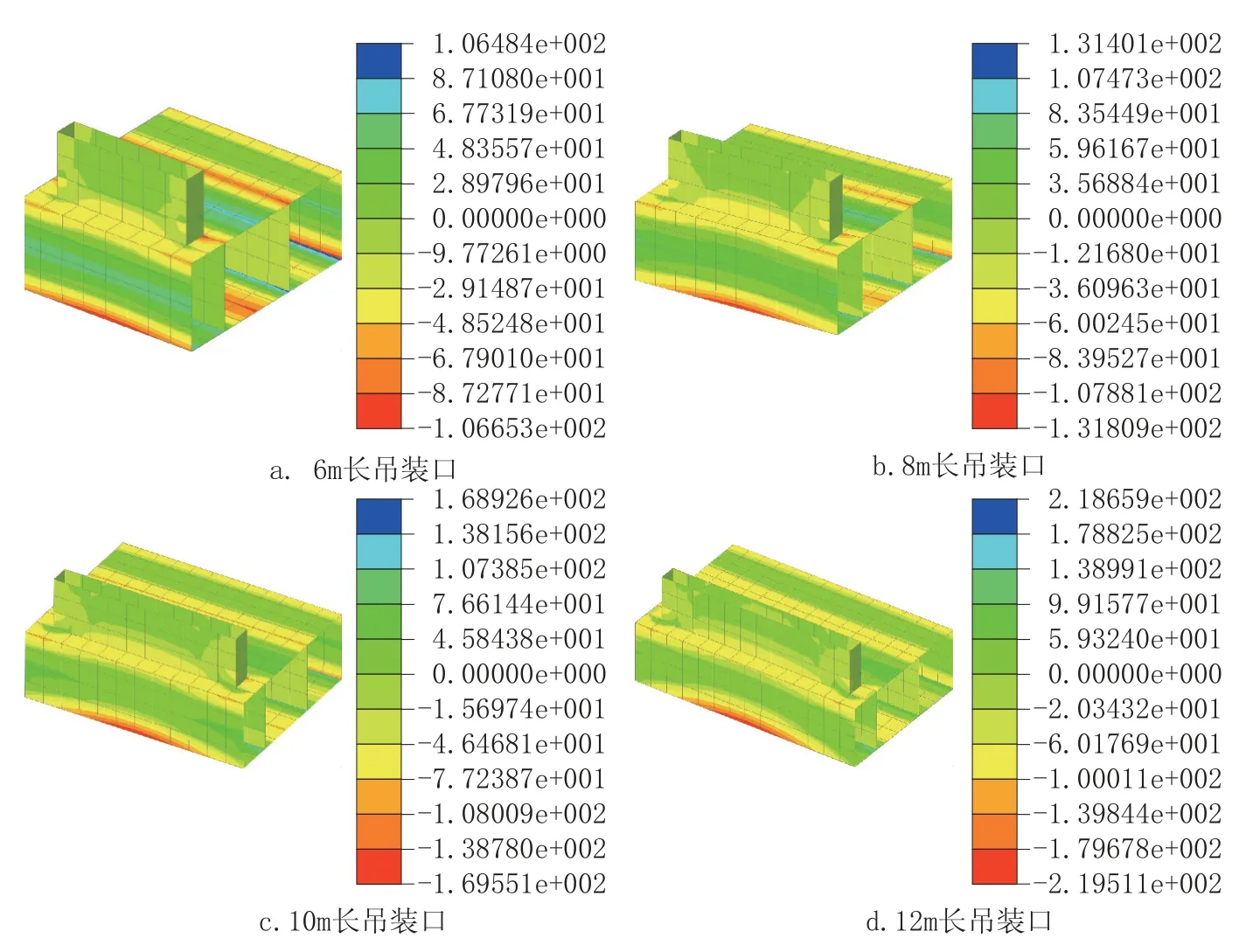

基于建立的管廊燃气舱吊装口三维有限元分析模型, 对不同吊装口纵向长度、 不同覆土厚度下的综合管廊结构受力进行分析, 并主要提取吊装口一侧外壁横向弯矩。 以3m 覆土荷载为例, 各吊装口长度下外壁横向弯矩云图如图4 所示, 不同覆土厚度及吊装口纵向长度下外壁底部弯矩及配筋率见表1。

表1 不同覆土厚度及吊装口纵向长度下外壁底部弯矩及配筋Tab.1 Bending moment and reinforcement at the bottom of outer wall under different covering thickness and longitudinal length of hoisting opening

图4 3m 覆土荷载时各吊装口长度下外壁横向弯矩(单位: kN·m/m)Fig.4 Cloud diagram of transverse bending moment of outer wall under different length of hoisting opening(unit: kN·m/m)

由图4 可知, 外壁底部弯矩最大, 是整个结构中受力最不利的位置。 由表1 可以看出, 相同覆土荷载作用下, 吊装口纵向长度越长, 外壁底部弯矩越大, 满足裂缝控制所需的配筋率越大;相同吊装口纵向长度下, 覆土越深, 外壁底部弯矩越大, 满足裂缝控制所需的配筋率越大。 当覆土3m、 吊装口纵向长度超过12m 或覆土5m、 吊装口纵向长度超过10m 时外壁配筋率超过0.8%, 需要采用相应的加强措施。

3 加强措施及效果

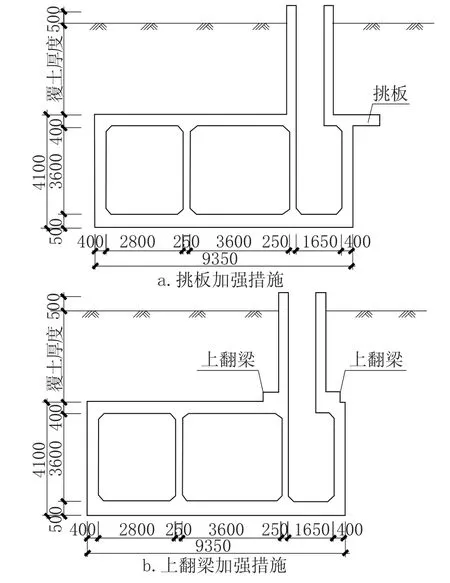

针对以上三种配筋率“超限”情况, 提出了两种加强方案, 分别是在外壁顶增设水平挑板作为顶部卧梁或者在洞口四周增设上翻梁。 前者是通过卧梁的方式直接加强外壁顶部约束, 而后者则是通过对顶板整体性的加强来保证外壁的顶部约束。 两种方案示意如图5 所示。

图5 吊装口结构加强措施(单位: mm)Fig.5 Strengthening measures of hoisting opening (unit:mm)

对于3m 覆土厚度下12m 长吊装口及5m 覆土厚度下10m 长吊装口, 挑板厚度同管廊顶板厚度为400mm, 外挑宽度为1m, 上翻梁尺寸为600mm×600mm。

对于5m 覆土厚度下12m 长吊装口, 挑板厚度同管廊顶板厚度400mm, 外挑宽度为2m, 上翻梁尺寸为1100mm×1100mm。

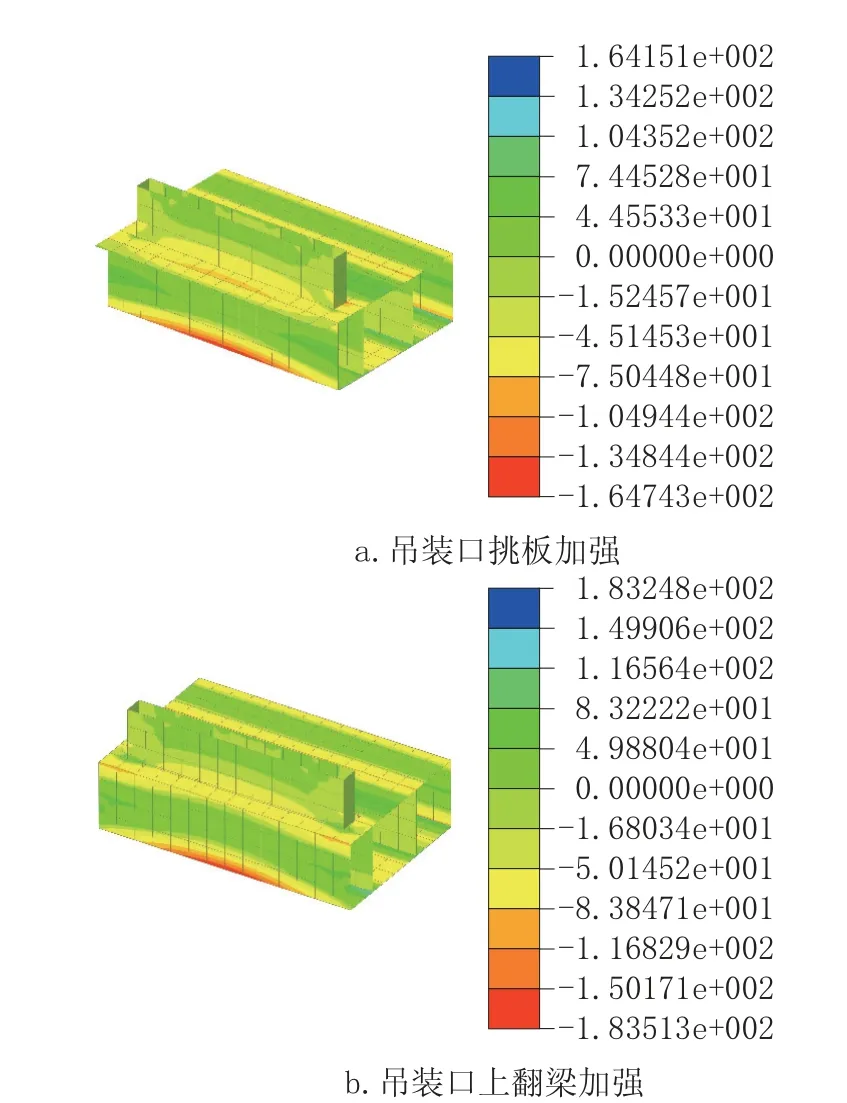

分别按照上述加强方式进行有限元建模分析, 模型见图6。 不同覆土深度下12m 长吊装口时对结构进行加强后的外壁横向弯矩云图如图7和图8 所示。 各个模型加强方案时外壁弯矩及配筋率见表2。

图7 3m 覆土下吊装口不同加强方案外壁横向弯矩(单位: kN·m/m)Fig.7 Cloud diagram of transverse bending moment of outer wall under different strengthening measures(thickness of covering soil is 3m)

图8 5m 覆土下吊装口不同加强方案外壁横向弯矩(单位: kN·m/m)Fig.8 Cloud diagram of transverse bending moment of outer wall under different strengthening measures(thickness of covering soil is 5m)

由图7 和图8 可知, 外壁底部依然是受力最大位置, 但补充加强措施后, 受力明显减小。 由表2 可知, 通过挑板及上翻梁加强后, 吊装口均能满足配筋率不大于0.8%的限制, 可以认为挑板及上翻梁均为有效的加强方式。

表2 不同覆土厚度各加强方案外壁内力及配筋Tab.2 Bending moment and reinforcement at the bottom of outer wall under different covering thickness and strengthening measures

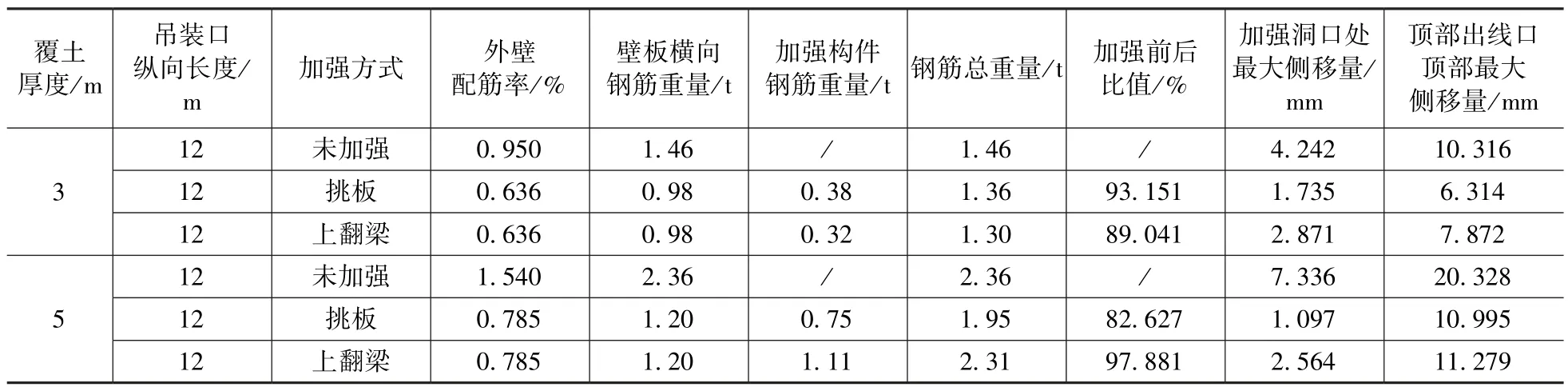

同时, 针对12m 长吊装口, 对不同方案的结构钢筋用量、 加强洞口处及顶部出线口最大变形量进行了计算, 见表3。 由表3 可知, 不同加强方式下总的钢筋用量均有所减少, 变形得到了较大的控制, 说明两种加强方案均能有效改善结构受力及变形, 避免局部受力过大, 节约工程量。

挑板加强措施已在实际工程中采用, 如图9所示。 其易于施工, 工程量增加较小, 较为经济, 但实际施工中发现挑板下部回填土有时难以压实, 使得悬挑长度受限, 否则存在挑板长期承受上部覆土荷载, 而需要另行特殊加强。 实际工程中针对此方式一般可在密实回填土上部空间采用圬工砌筑至板底的方式, 以确保挑板下部的有效支撑。 沿吊装口孔洞周边设置一圈上翻梁的加强措施, 以闭合框架的形式增强孔洞的平面内刚度, 从而增强外壁的顶部支撑效应。 这种方式施工较上述方案复杂, 但可避免上述方案不足。

表3 不同加强方案钢筋用量和变形量Tab.3 Amount of reinforcementsand deformation under different strengthening measures

图9 挑板加强措施现场应用Fig.9 Field application of cantilever slab

4 结论

本文采用Midas Gen 软件建立了管廊燃气舱吊装口三维有限元分析模型, 研究了不同覆土荷载及不同纵向吊装口长度下管廊外壁的弯矩大小, 并分析了挑板、 上翻梁两种吊装口加强措施对结构的加强效果。 主要研究结论如下:

1.吊装口开洞对管廊整体性有削弱, 尤其燃气舱吊装口对管廊整体性削弱最为明显, 导致管廊配筋加大甚至无法配筋而需要加大截面。

2.吊装口对管廊整体性削弱随着吊装口纵向长度以及管廊覆土厚度增加而更加明显。 当覆土3m 吊装口纵向长度超过12m, 或覆土5m 吊装口纵向长度超过 10m 时, 外壁配筋率均超过0.8%。 因此实际工程中需要对吊装口纵向长度进行一定的限制, 建议3m 覆土厚度时限制为10m, 5m 覆土厚度时限制为8m。

3.吊装口纵向长度较长时, 需要采取一定的加强措施, 其中挑板以及上翻梁均为有效的加强措施, 使得管廊不改变截面厚度情况下保持合理的配筋率。

4.挑板及上翻梁两种加强方式均能减少钢筋的用量, 节省工程量, 有效改善结构受力及变形。