注浆修复空心板桥破损铰缝技术研究

姚嘉 靳昊 易忠来 王光明

(1.北京市市政工程研究院 100037;2.中国铁道科学研究院 北京100081 )

引言

空心板桥结构简单, 造价经济, 便于施工,因此自20 世纪80 年代起在我国公路小跨径桥梁建设中具有广泛的应用。 受空心板桥结构所限,需设置横向连接构造使各板梁共同承受外部荷载, 常用的横向连接方式有企口混凝土铰缝和钢板焊接。 随着时间增长, 在役空心板桥会出现不同形式的病害, 其中, 企口混凝土铰缝病害是个普遍的现象。

企口混凝土铰缝破坏起初表现为局部裂缝导致的渗水泛碱, 由此引发铰缝钢筋锈胀, 在长期动荷载作用下, 铰缝开裂、 脱落甚至发生错台, 最终形成单板受力状态, 严重影响桥梁的使用寿命。

采用注浆修复破损的企口混凝土铰缝可最大限度地减小对桥面交通的影响, 且操作简单, 施工快速, 近年来在空心板桥的养护维修工作中逐渐得到推广。 该技术现有研究多集中于施工工艺, 但通过对部分现有注浆修复后的空心板桥进行跟踪监测, 发现铰缝修复结构在恢复使用一段时期后仍有开裂、 脱落的现象。 我国已建的空心板桥的混凝土铰缝形式按铰缝在空心板中性轴的位置分为浅铰缝、 中铰缝及深铰缝3 种, 本文通过有限元计算, 进一步优化注浆修复空心板破损铰缝技术。

1 深铰缝受力研究

1.1 计算模型

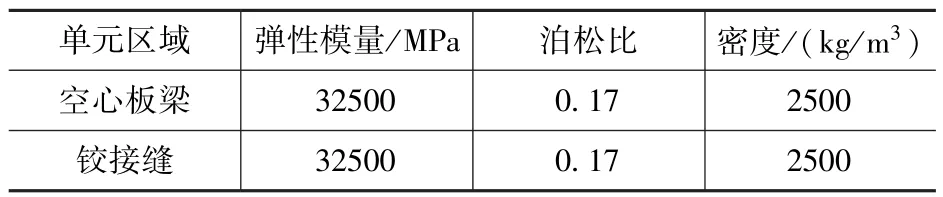

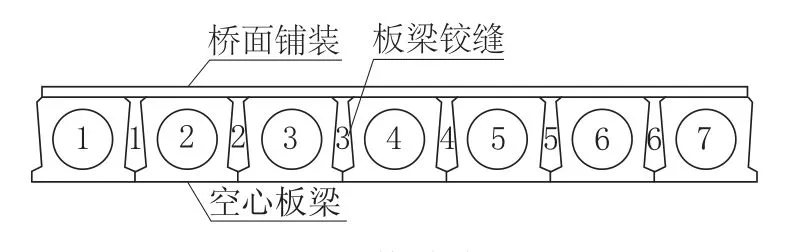

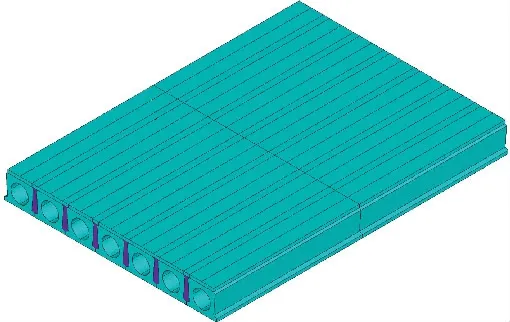

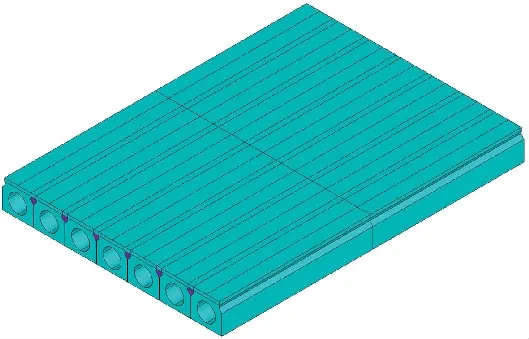

计算分析采用通用有限元软件ANSYS, 其中, 混凝土结构采用solid65 单元模拟。 板梁计算长度10m, 共7 根, 自左向右编号1 ~7 号板梁, 上铺厚度10cm 的桥面铺装。 铰缝结构采用独立建模, 自左向右编号1 ~6 号铰缝, 与两侧板梁采用绑定接触。 对全桥进行简支约束。 模型材料参数见表1, 计算构件编号见图1。

表1 材料参数Tab.1 Material parameters

图1 构件编号Fig.1 Component code numbers

板梁截面及铰缝尺寸参照《公路桥涵通用图装配式混凝土简支空心板梁上部构造》中深铰缝构造, 计算模型见图2。 该模型为对称结构, 为方便对比, 在跨中位置自边梁至中梁分别加载大小为 50kN 的竖向荷载。

图2 有限元计算模型Fig.2 FEM model

1.2 铰缝主应力

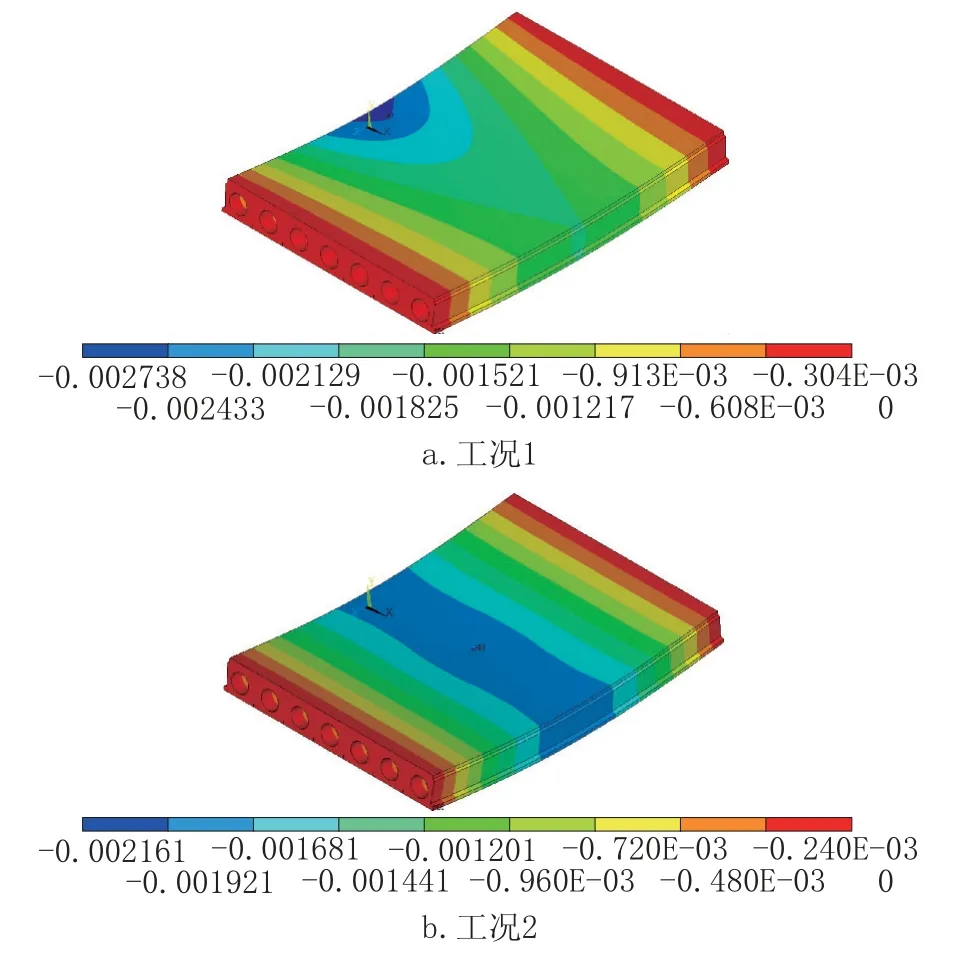

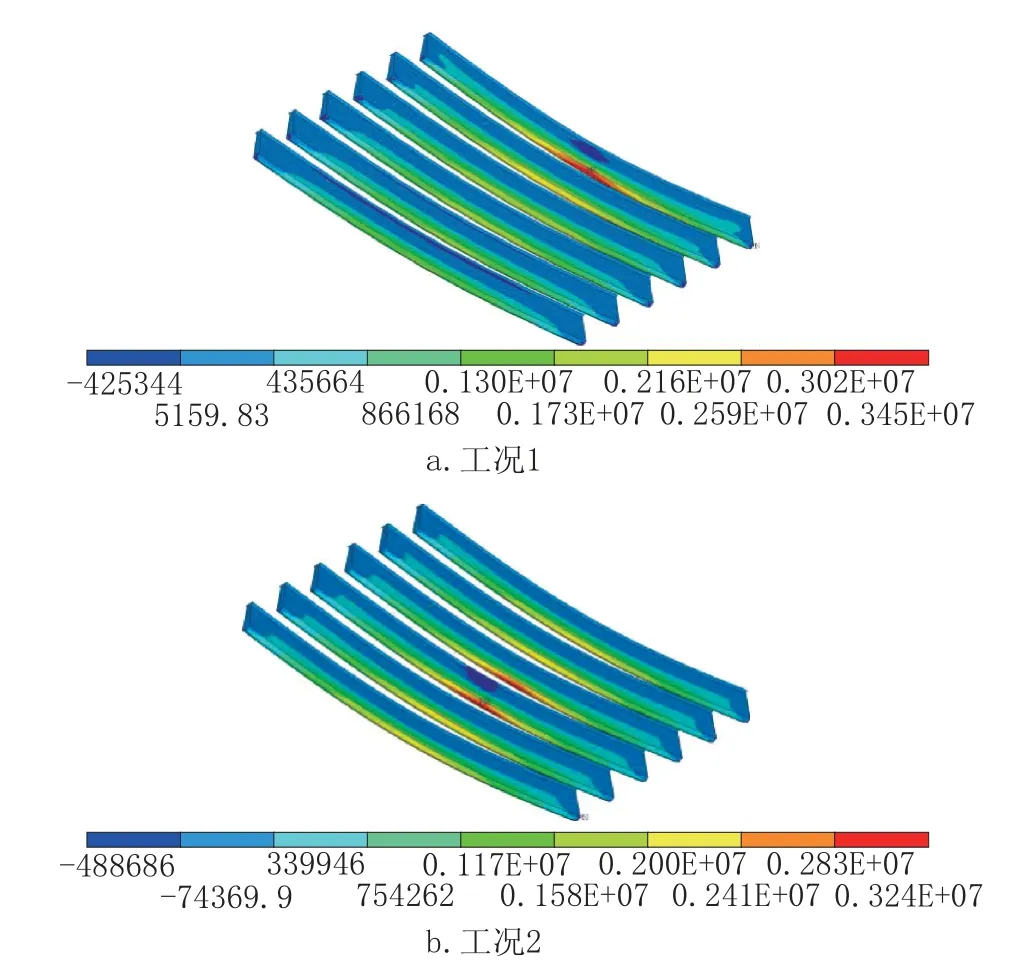

现选取工况1(偏载工况, 集中力位于1 号板梁)及工况2(中载工况, 集中力位于4 号板梁)加以说明, 此两种工况下, 全桥竖向变形见图3。各铰缝主应力见图4。

图3 全桥竖向变形(单位: m)Fig.3 Vertical deformation(unit: m)

图4 铰缝主应力(单位: Pa)Fig.4 Principal stress of hinged seam(unit: Pa)

由图3、 图4 可知, 在此两个荷载工况下,铰缝结构以纵向下挠为主, 但兼具横向弯曲变形。 铰缝顶面受压应力作用, 铰缝底面受拉应力作用, 且跨中截面为最不利位置, 工况1 铰缝受力较工况2 明显。 荷载传递趋势大体相同, 即通过铰缝传递至相邻板梁, 靠近荷载作用位置的铰缝受影响较为显著。

1.3 铰缝横向受力

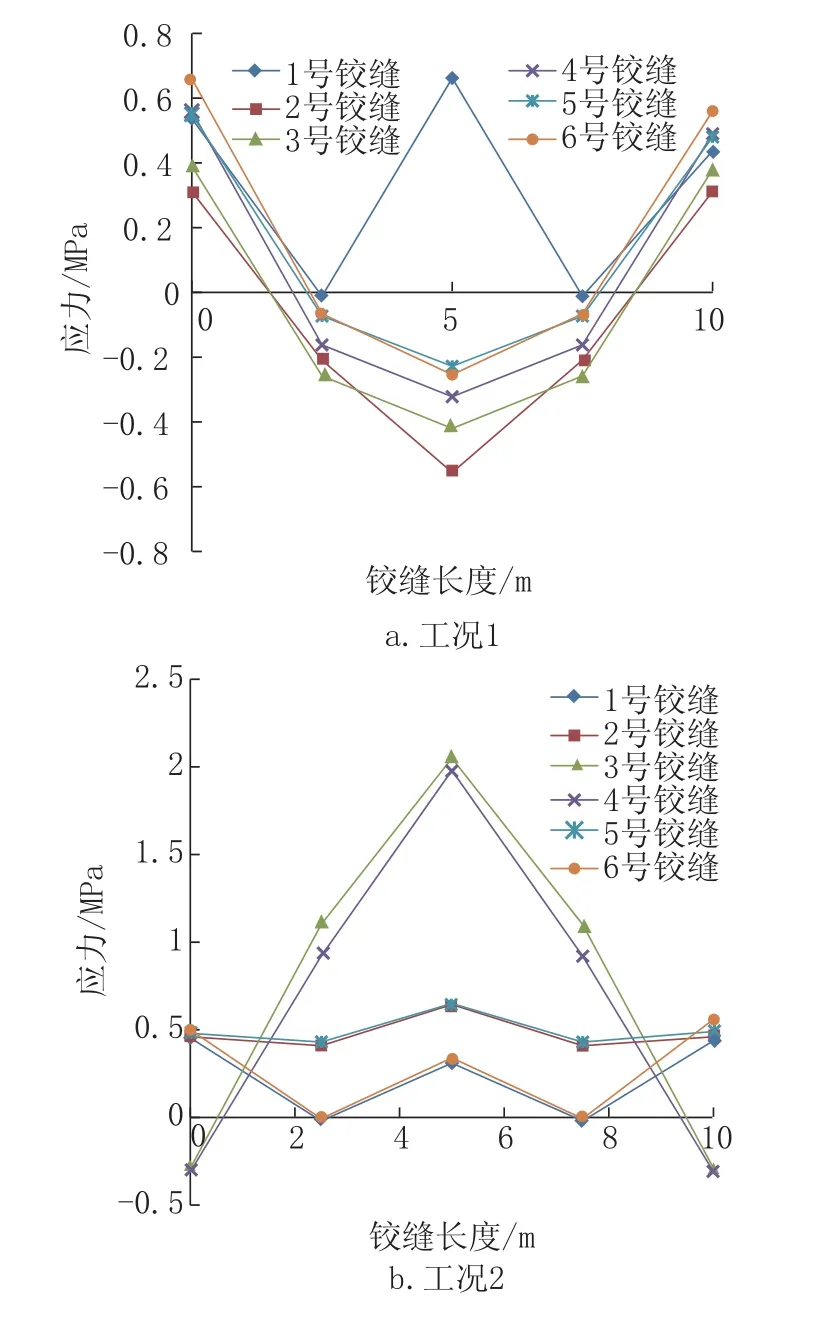

铰接板理论偏重铰缝受剪而忽视其受拉, 实际工程中亦发现铰缝破损多为受拉开裂, 故在此重点讨论铰缝横向受力。 铰缝底部距其两侧板梁底面最近, 因此横向拉应力极值应位于该区域。由图5 可知, 铰缝底部在跨中位置及支座处的横向受力较大。

工况1 作用下, 1 号铰缝底部跨中截面所受拉应力最大, 其值为0.68MPa, 2 号~6 号铰缝底部跨中截面受压, 压应力向远离荷载方向减小。 造成此现象的原因是在偏载作用下, 跨中截面的横向受力状态可认为是7 个梁段, 各梁段间采用半刚性连接, 各梁段下为弹簧支撑, 在一侧作用偏载时, 远离荷载侧所受影响微小。 因此,跨中截面靠近偏载侧区域的横向受力近似于悬臂梁悬臂端受力结构, 即上缘受拉, 下缘受压, 见图6。 其中, 偏载作用侧为悬臂端(由于边梁缺乏约束), 远离荷载侧为固定端(因远离荷载侧所受影响微小), 因此在跨中截面铰缝底部会出现横向压应力。 靠近荷载作用的铰缝所受影响较大, 故偏载作用侧的边梁铰缝跨中截面受横向弯扭效应影响最大, 此现象也充分说明了铰缝对荷载传递能力的重要性。

图5 各铰缝底部横向应力Fig.5 Horizontal stress at the bottom of hinged seam

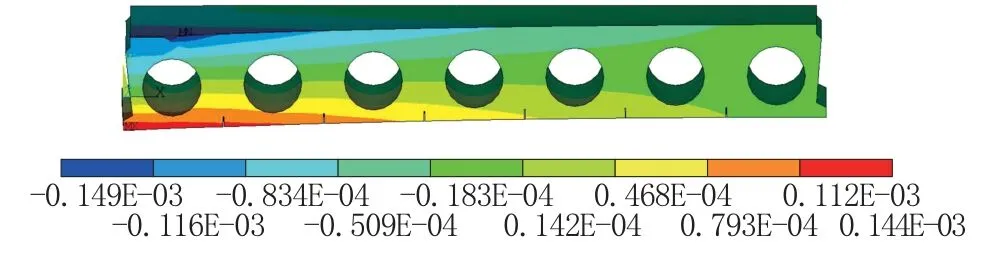

图6 工况1 跨中截面横向位移(单位: m)Fig.6 Horizontal displacement of midspan section in case 1(unit: m)

工况2 作用下, 3 号及4 号铰缝底部跨中截面所受拉应力最大, 其值均接近2MPa, 2 号~6号铰缝底部跨中截面受拉, 拉应力向远离荷载方向对称减小。

由上述计算可知, 板梁承受偏心载荷时, 其变形既有挠曲又有转动, 铰缝连接各空心板会牵连相邻板梁的挠曲及转动。 板梁发生转动后会产生横向水平位移, 通过铰缝和桥面铺装对相邻板梁作用水平应力(拉力或压力)。 在行车荷载作用下, 结构发生变形随后恢复会交替产生相反的作用力, 反复作用下会加剧铰缝损伤。

2 铰缝构造研究

2.1 铰缝形式影响

荷载工况不变, 空心板梁尺寸参照《公路桥涵标准图 装配式预应力混凝土空心板》,仅修改铰缝形式,建立一浅铰缝模型, 计算模型见图7。

两种荷载工况下, 板梁底部竖向位移见图8。

图7 有限元计算模型Fig.7 FEM model

图8 各板梁底部竖向位移Fig.8 Vertical displacement at the bottom of plate beam

由图8 可以看出, 采用深铰缝的空心板桥,在两种工况作用下, 各主梁跨中截面梁底的挠度相差较小, 横向变化较为平缓, 全桥受力均匀;而采用浅铰缝的空心板桥在此两种工况下, 各板跨中截面的挠度相差较大, 横向变化较为陡峭,各主梁受力的差异较大, 处于荷载直接作用下的主梁, 其受力最不利, 远离荷载的主梁受力较小。

计算对比结果说明深铰缝的横向传力性能比浅铰缝好, 因此, 应尽可能采用深铰缝形式, 从而提高全桥共同受力能力。

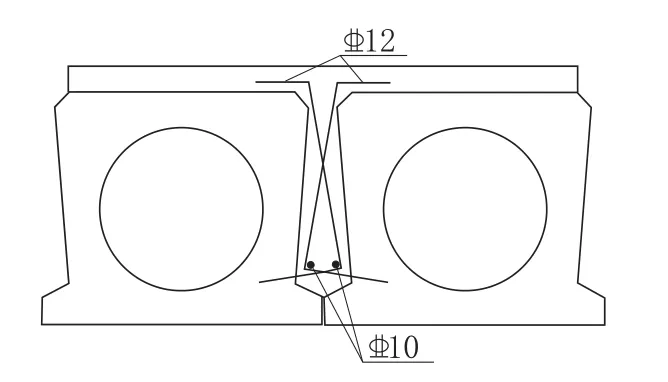

2.2 铰缝构造改进建议

(1)修复破损铰缝时, 应考虑铰缝所受横向应力(特别是横向拉力)影响, 注浆修复应增设横向受力筋, 条件允许下, 铰缝底面应与两侧板梁锚固, 铰缝顶面应与其上桥面铺装锚固, 铰缝内应布置交叉受力钢筋, 沿行车方向应布设通长钢筋, 见图9。

(2)对早期建造的浅铰缝空心板桥, 条件允许下, 可适当将铰缝扩大为深铰缝, 再进行注浆修复。

图9 铰缝植筋构造Fig.9 Reinforcing bar in hinged seam

3 铰缝材料研究

3.1 铰缝材料弹性模量

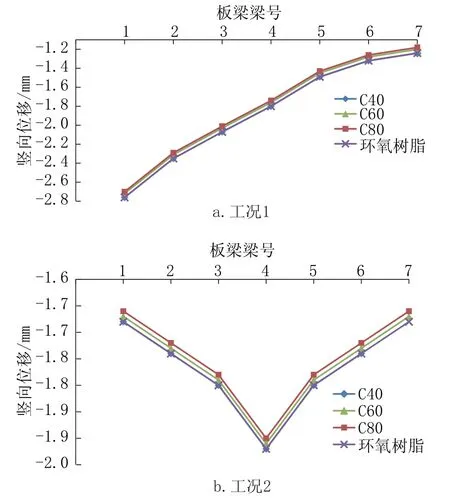

荷载工况不变, 计算模型同图2, 仅改变铰缝材料性能, 分别模拟 C40、 C60、 C80 混凝土及环氧树脂材料铰缝, 计算得到在偏载及中载工况下跨中截面各板梁梁底挠度如图10 所示。

图10 各板梁梁底竖向位移Fig.10 Vertical displacement at the bottom of plate beam

由图10 可知, 工况1、 工况2 荷载作用下,随着铰缝材料弹性模量的增大, 空心板桥跨中截面各板梁梁底的挠度变化减小, 全桥横向挠度曲线也随之变的平缓, 但挠度减少幅度微小。 因此, 在其他条件相同的前提下, 采用模量较高的材料填充铰缝虽能提高空心板梁桥的整体刚度,但是效果不佳。

3.2 铰缝材料粘接性能

板梁与铰缝修复结构不能同时成形, 两者通过接触面粘接。 规范《混凝土结构加固设计规范》(GB50367 -2006)规定, 混凝土修复材料的粘接强度应满足≥2.5MPa 且底材(板梁混凝土)发生破坏。 但在实际工程中, 铰缝修复结构脱落, 而相邻板梁接触面却未发生破坏的现象较为常见。因此, 可以断定两者的粘接强度并不满足设计要求, 提高接触面粘结强度是增强铰缝承载力的关键。

采用水泥基注浆材料时, 受场地所限, 往往无法做到振捣密实。 此外, 水泥混凝土的收缩徐变会使新旧结构的粘接发生弱化, 修复质量难以保障。 近年来, 环氧树脂材料逐步应用于板梁铰缝修复工程, 该类材料具有强度高、粘接性能好、 固化收缩小等优点, 其主要材料参数见表2。

表2 环氧树脂的材料参数Tab.2 Material parameters of epoxy resin

环氧树脂材料具有反应速度较慢的缺点, 实际修复工程中, 往往要求不中断或少中断桥上交通。 一旦开放行车, 动荷载势必会对未能反应充分的铰缝修复材料造成扰动。 尤其在环氧树脂进入凝胶阶段时, 浆液进入固化相, 但此时环氧树脂只是局部发生固化, 其性状为类似橡胶的软胶凝物, 在此阶段应避免干扰。 因此, 在满足材料性能要求的前提下, 应对环氧树脂进行改性, 加快反应速度, 形成早期强度, 减少行车影响。

3.3 铰缝材料改进建议

(1)铰缝修复材料的弹性模量不是修复效果的主因, 一味选取模量大的材料既不经济, 效果亦不佳。

(2)粘接性能是铰缝修复材料的关键, 对中断交通困难的修复工程, 早期强度应纳入重点考量。

(3)提高粘接性能并不只局限于材料性能,应配合接触面改造、 植筋等措施综合改善。

5 结语

采用注浆修复空心板破损铰缝可增强各板梁间的横向荷载传递能力, 但增强效果取决于铰缝修复结构与空心板的粘接能力。 本文通过理论计算, 对空心板桥铰缝受力进行分析, 从铰缝构造和铰缝材料两方面提出改进建议, 可在同类桥梁修复工程中推广使用。