基于FDM的柔性材料3D 打印工艺研究*

王 晓,王彦丽,王宁宁,吴华英,2

(1.国家增材制造创新中心,陕西 西安 710117;2.西安交通大学 机械工程学院,陕西 西安 710049)

0 引言

3D打印技术具有可一次性成型复杂结构零件、成型周期短、节省材料等诸多优点,使其应用领域不断拓宽,对打印材料的多元化也提出了更高要求[1-2]。熔融沉积成型(FDM)是通过喷头加热使热塑性材料融化并从喷嘴挤出,根据切片模型在工作台上逐层堆积,最终形成完整的部件[3-4]。由于FDM设备具有易于使用、设备维护成本低、原材料利用率高等优点,而得到广泛应用[5-6]。近年来,3D打印柔性鞋垫、垫圈、封闭气囊以及个性化定制的柔性绷带等都提出了柔性材料打印需求,涉及机械、汽车、医疗等多个领域[7]。

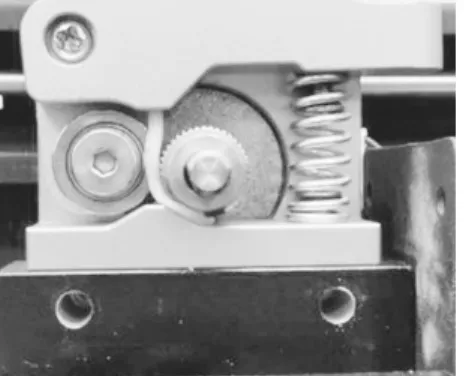

目前FDM设备打印材料以ABS和PLA为主,通过送丝齿轮与丝材之间的摩擦力来实现丝材的顺利送进,而当材料更换为柔性材料时,因其弹性较大,在送丝过程中极易被挤压变形,在送丝齿轮处易缠丝;在回抽过程中在送丝齿轮和喉管之间也易发生弯折,使得送丝量发生偏差或丝材无法送进,导致打印失败。针对柔性材料打印问题,知名FDM厂商Stratasys研制了专门针对柔性材料的打印头;苏州大学[8]开发了一种3D打印柔性材料送丝机构,通过将送丝齿轮和从动压轮均设计为凹槽状,在弹簧的挤压作用下使送丝齿轮外端面与从动压轮的外端面紧密结合,从而保证丝材不会被压扁;西安交通大学青岛研究院[9]研究了一种FDM式柔性材料3D打印喷头,试图通过将喉管入口端延伸至送丝齿轮和从动压轮的底端,以保证丝材能顺利进入喉管而不出现弯曲的问题。以上均表明当前更换软硬材料需对应更换打印头,不仅增加了生产周期及成本,而且不便于操作。

在采用FDM设备打印柔性材料时发现,调整打印温度、打印速度、回抽速度、层厚等工艺参数,甚至更换不同的送丝机构,柔性材料打印质量仍不稳定。通过研究分析不同硬度材料的FDM打印工艺,发现合适的送丝力是实现工艺稳定性的关键因素,而改变送丝机构中的弹簧特性参数,是简便有效的送丝力调节方法。因此,本文提出了一种仅通过改变弹簧尺寸即可保证不同材料稳定打印的方法。通过在FDM送丝机构中安装不同弹性系数的弹簧,观察打印过程中送丝稳定性情况和成型制件的表面质量,得到适合材料打印的最佳弹簧弹性系数。

1 实验部分

1.1 实验材料

本文采用深圳光华伟业股份有限公司的三种柔性材料 TPU-95A、TPU-87A 和 TPE-83A,丝材直径为1.75mm,打印速度为20mm/s~60mm/s;TPU-95A打印温度为215℃~235℃,其余两种材料打印温度均为210℃~230℃。

1.2 实验设备与配件

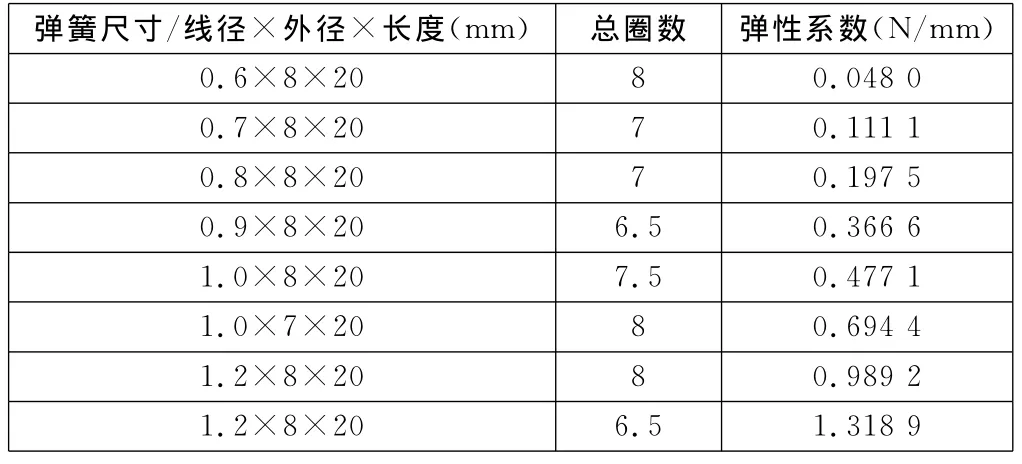

FDM打印机采用深圳市极光三维科技有限公司的Ender-1。试验中所用弹簧与FDM设备标配弹簧高度一致,但线径和外径不同,从而得到不同弹性系数的弹簧。弹簧的弹性系数与弹簧材质、线径、外径及圈数有关,而压缩弹簧工作时产生的弹力与其压缩行程成正比。在本研究中,选择与FDM设备标配弹簧高度一致的弹簧,默认弹簧的工作行程一定,则弹簧的弹性系数将直接反映丝材送进过程中所受压力的大小。实验中所用弹簧的尺寸和弹性系数见表1。

表1 弹簧尺寸及对应弹性系数

压缩弹簧工作时产生的弹力为:

F=k·x .

其中:F为弹力,N;x为工作行程,mm;k为弹性系数,N/mm,k=G·d4/(8nD3),G为剪切弹性模量,MPa,对于不锈钢G=7 200MPa,d为线径,mm,n为有效圈数,n=总圈数-2,D为中心直径,D=外径-线径,mm。

1.3 样件打印

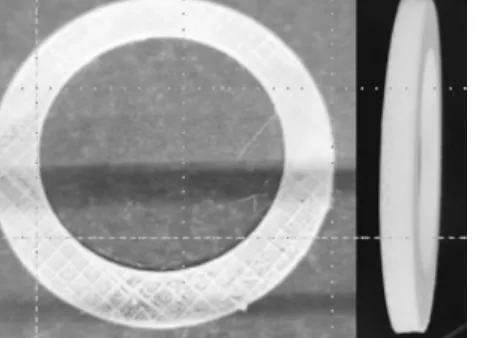

(1)建模。小圆环柱为Φ70mm×Φ50mm×7 mm;大圆环柱为Φ150mm×Φ120mm×10mm;高圆环柱为Φ70mm×Φ50mm×150mm。

(2)切片。采用 Ultimaker Cura 3.4.1软件进行切片。

(3)打印条件。打印温度为230℃;底板温度为60℃;层厚为0.2mm;填充比例为25%;打印速度为40mm/s;填充速度为40mm/s;顶底速度为20mm/s;回抽距离为6.5mm;回抽速度为25mm/s。

2 实验结果与分析

2.1 弹簧的弹性系数对TPE-83A材料打印制件成型质量的影响

分别将不同弹性系数的弹簧安装于FDM送丝机构中,打印小圆环柱模型,通过观察打印过程中送丝稳定性情况和成型制件的表面质量,得到打印TPE-83A材料的最佳弹簧弹性系数。

实验结果表明,弹簧弹性系数在0.37N/mm~0.48N/mm之间时,TPE-83A材料打印过程中送丝稳定,且成型制件的表面质量良好。随着弹簧弹性系数的变化,TPE-83A材料打印过程中的送丝情况和成型制件的表面质量均不同,可分为4种类型:①当弹簧的弹性系数过小(≤0.05N/mm)时,弹簧在送丝机构中无法回弹,丝材与送丝齿轮及从动压轮均未接触,送丝机构的功能未能实现,丝材无法被送进;②当弹簧的弹性系数较小(0.11N/mm~0.20N/mm)时,打印制件出现部分缺损现象,与丝材送进速度和打印速度不匹配有关,因为此时弹簧具有一定的回弹能力,但其回弹力较小,使得送丝齿轮与从动压轮之间的间隙稍大,而丝材受到的摩擦力较小,进而使丝材送进速度减小,无法匹配打印速度,在研究过程中试图通过降低打印速度以匹配送丝速度,效果不理想;③当弹簧的弹性系数合适(0.37N/mm~0.48N/mm)时,送丝顺畅,且制件表面质量良好,此时弹簧所提供的回弹力使送丝齿轮和从动压轮之间的间隙较为合适,丝材受到合适大小的摩擦力而被顺利送进;④当弹簧的弹性系数过大(>0.70N/mm)时,打印过程中极易发生断丝,而且将打印速度进一步减小至20mm/s时,也仅仅将打印成功率提高至50%左右,这是因为弹簧所提供的回弹力过大,使丝材被挤压变形,容易在送丝齿轮处发生缠丝及绕丝现象,或引起回抽困难而使丝材在齿轮与喉管之间发生挤压和弯曲,导致打印失败。4种不同类型的弹簧弹性系数的实验现象分别见图1、图2、图3和图4。

图1 弹簧弹性系数过小

图2 弹簧弹性系数较小

图4 弹簧弹性系数过大

图3 弹簧弹性系数合适

2.2 弹簧的弹性系数对TPU-87A材料打印制件成型质量的影响

采用TPU-87A材料打印小圆环柱模型,实验过程同2.1。

实验结果表明,弹簧弹性系数在0.37N/mm~0.70N/mm之间时,TPU-87A材料打印过程中送丝稳定,且成型制件的表面质量良好。随着弹簧弹性系数的变化,根据TPU-87A材料打印过程中的送丝情况和成型制件的表面质量,依然可分为4种情况,但每种情况所对应的弹簧弹性系数值稍有不同,这与TPU-87A材料比TPE-83A材料硬度大有关。这4种情况具体如下:①当弹簧的弹性系数过小(≤0.05N/mm)时,丝材无法送进,送丝机构的功能未能实现;②当弹簧的弹性系数较小(0.11N/mm~0.20N/mm)时,丝材送进速度和打印速度不匹配,打印制件有缺陷;③当弹簧的弹性系数合适(0.37N/mm~0.70N/mm)时,送丝顺畅,且制件表面质量良好;④当弹簧的弹性系数过大(>0.99 N/mm)时,打印过程中极易发生断丝现象,制件无法成型,打印失败。由此可见,适合打印TPU-87A材料的弹簧弹性系数上限较TPE-83A的大,这是因为TPU-87A材料的硬度比TPE-83A材料的大,使用相同的弹簧时,TPU-87A材料的变形相对较小,即达到相同的变形量TPU-87A材料所需弹簧的弹性系数大。

2.3 弹簧的弹性系数对TPU-95A材料打印制件成型质量的影响

采用TPU-95A材料打印小圆环柱模型,实验过程同2.1。

实验结果表明,弹簧弹性系数在0.48N/mm~1.32N/mm之间时,TPU-95A材料打印过程中送丝稳定,且成型制件的表面质量良好。随着弹簧弹性系数的变化,TPU-95A材料打印过程中的送丝情况和成型制件的表面质量情况不同于TPU-87A及TPE-83A材料,可分为3种类型:①当弹簧的弹性系数过小(≤0.05N/mm)时,情况与 TPU-87A及 TPE-83A 材料相同;②当弹簧的弹性系数较小(0.11N/mm~0.37 N/mm)时,丝材送进速度和打印速度不匹配,打印制件有缺陷;③当弹簧的弹性系数合适(0.48N/mm~1.32N/mm)时,送丝顺畅,且制件表面质量良好。进一步发现,适合打印TPU-95A材料的弹簧弹性系数上限比TPU-87A材料的大,证实了材料硬度增大后,适合其打印的弹簧弹性系数的上限也在相应增大。

2.4 制件尺寸对打印稳定性的影响

为进一步验证得到的最佳弹簧系数的可靠性,以TPE-83A材料为例,选择弹性系数为0.477 1N/mm的弹簧,打印10个大圆环柱和10个高圆环柱,观察在长时间的打印过程中送丝的稳定性和成型制件的表面质量。

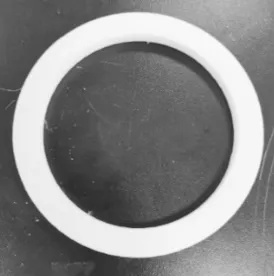

结果表明,10个大圆环柱和10个高圆环柱在打印过程中送丝顺畅且稳定,未出现断丝现象,最终成型制件表面质量佳(打印出的大圆环和高圆环分别见图5和图6)。20个大尺寸制件100%的打印成功率,充分说明打印稳定性良好,也验证了上述最佳弹簧弹性系数的可靠性。

图5 成型的大圆环柱

3 结论

本研究在不更换打印头、不改变打印头结构的基础上,仅通过改变弹簧的弹性系数,实现了同一打印头可同时打印不同硬度材料的功能,具体结论如下:

(1)FDM送丝机构的结构及弹簧高度一定时,弹簧的弹簧系数决定了送丝力,而送丝力则对丝材能否顺利送进起决定性作用,不同硬度的丝材均有其适合打印的弹簧弹性系数范围。

(2)弹性系数过小时,弹簧在送丝机构中无法回弹,送丝机构不能发挥其送丝功能;弹性系数较小时,送丝力偏小,送丝速度难以匹配打印速度,造成打印缺陷;弹簧弹性系数合适时,提供了合适的送丝力,送丝顺畅且成型制件质量良好;弹性系数过大时,送丝力过大导致丝材变形严重,送丝齿轮处易发生缠丝现象或回抽困难。

(3)丝材顺利送进所需的送丝力随丝材硬度的增大而增大,适合 TPE-83A、TPU-87A 及 TPU-95A 三种柔性材料打印的合适的弹簧弹性系数分别为0.37 N/mm~0.48N/mm、0.37N/mm~0.70N/mm、0.48N/mm~1.32N/mm。进行大尺寸样件打印时,打印稳定性良好,且制件性能良好。

图6 成型的高圆环柱