商合杭高铁箱梁夏季自动喷淋养护技术

陈柯屹

(中铁八局集团桥梁工程有限责任公司,四川成都 610300)

高速铁路桥梁上部结构大都采用钢筋混凝土结构,其中多数采用箱梁、T梁。如何确保高温地区夏季预制简支箱梁混凝土养护质量,是工程施工的一大难题,目前,箱梁混凝土养护还没有形成一套完整的体系。

新建商合杭高铁北起商丘,经合肥至杭州,标段位于安徽省合肥市,线路正线长28.5 km,预制、架设箱梁867 孔。夏季最高气温达38 ℃。在确保箱梁施工质量的前提下,控制混凝土养护质量是施工重点。结合商合杭高铁工程实例,主要从国内现状、养护方案、方案实施、效益分析4个方面进行研究。

1 国内现状

目前箱梁养护部分采用自动喷淋养护,部分仍采用人工洒水养护。人工洒水养护受人员责任心因素影响,会出现漏洒、少洒等现象,影响养护效果,导致混凝土表面出现收缩裂纹[1],降低梁体混凝土质量。

目前国内使用的自动喷淋养护系统存在以下不足:喷洒不均匀、养护用水跟不上、不能有效对箱梁底部进行全方位喷淋养护、养护时间过长、操作不简便,不能有效地实现自动化[2]。

2 养护方案

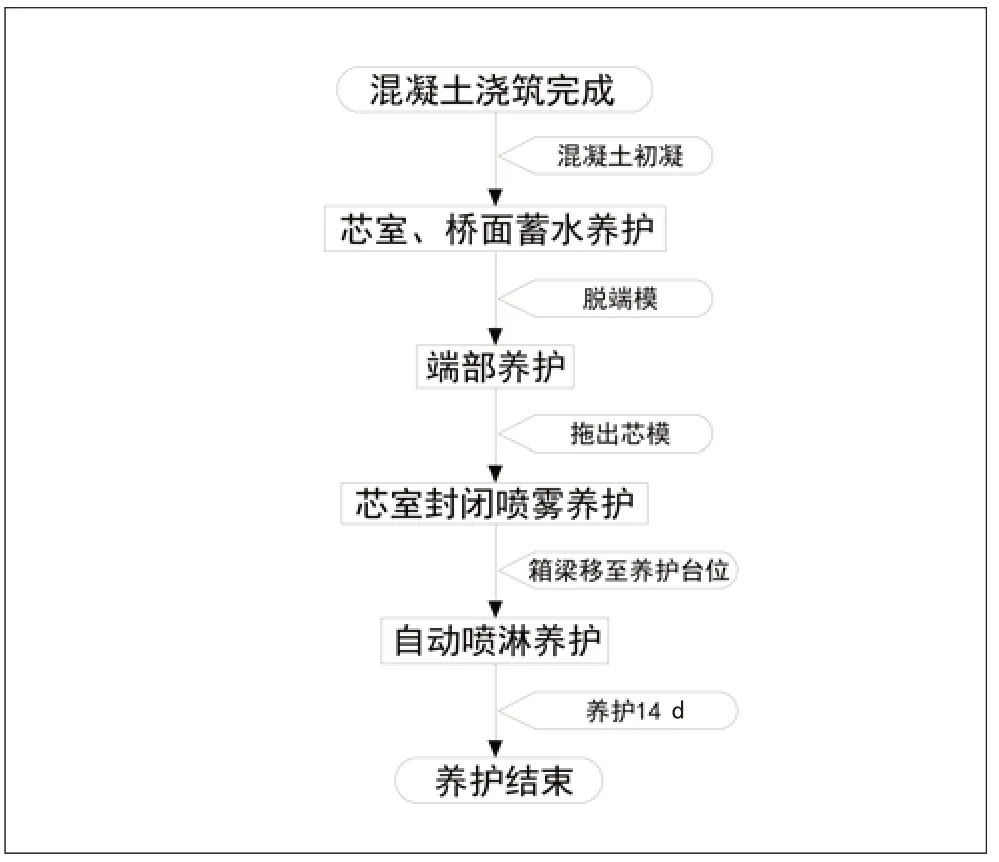

夏季箱梁养护是非常重要的施工工序[3],梁场研发箱梁自动喷淋养护设施以满足箱梁全方位养护需要。采用底腹板自动喷淋养护、桥面蓄水养护[4]、芯室喷雾保湿养护、梁端滴水保湿养护工艺,对箱梁底腹板、翼缘板、桥面、芯室、梁端进行全方位自动养护,确保箱梁养护质量满足要求。养护方案流程见图1,箱梁全方位自动喷淋养护效果见图2。

3 方案实施

3.1 底腹板自动喷淋养护

(1)在箱梁底部安装2根横向间距5.585 m、纵向长33 m的50#槽钢轨道,控制喷淋养护设施的行走路线。

图1 养护方案流程

图2 箱梁全方位自动喷淋养护效果

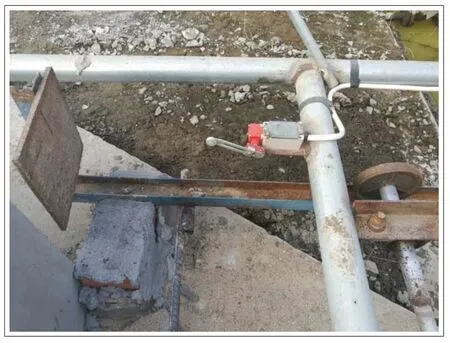

(2)喷淋设施采用1个减速电机,通过齿轮控制滚轴以0.22 m/s的速度在50 mm槽钢上同步行走(见图3),在轨道两端各设置1个挡板作为行程开关(见图4)。当自动喷淋设施行走到另一端行程开关触碰到挡板时,系统启动行走电机使养护设施自动行走往返养护[5]。

(3)在养护台位旁设置配电箱(见图5),配备时间继电器、接触器、行程开关等重要构件,通过时间继电器控制喷淋设施的养护时间,设置养护时间参数为“养护10 min,停20 min”。喷淋设施以0.22 m/s的速度在10 min内往返行走4次,完成箱梁底腹板及翼缘板养护。同时可根据天气、温度情况通过时间继电器调整养护间隔时间[6-7],确保夏季高温天气箱梁混凝土养护质量。

图3 减速电机、链条、链条

图4 行程开关

图5 养护台位配电箱

(4)在自动行走设施上方根据箱梁腹板、翼缘板弧度焊接2 排镀锌水管,镀锌水管设置2 排喷淋孔,喷淋孔采用错位开孔,纵向间距为100 mm,横向间距为50 mm,直径为1.5 mm。在供水管处安装增压泵增压达到0.3~0.5 MPa,以保证水压充足。在水压作用下水从喷淋孔均匀喷出,喷洒均匀性较好,能使箱梁底、腹板外侧、翼缘板侧面达到完全湿润状态(见图6)。

图6 底腹板自动喷淋养护

3.2 桥面蓄水养护

(1)将聚丙烯胶条安装于桥面四周(见图7),胶条安装时间应在桥面混凝土第1次抹面后,混凝土表面浆体未凝固前,陷于混凝表面2~3 mm。

图7 安装胶条

(2)采用4 根长度40 cm 的胶条呈正方形安装于吊装孔处(见图8),防止吊装作业时桥面蓄水渗漏。

(3)吊装孔、泄水孔工装应在桥面蓄水前及时拆除,泄水孔使用装有沙子的塑料袋进行封堵。

(4)蓄水时间为混凝土初凝1 h 后,浇筑完成4 h后开始蓄水,桥面四周蓄水高度为1.5 cm,跨中蓄水深度约为3.0 cm(见图9)。

图8 吊装孔处安装胶条

图9 桥面蓄水养护

3.3 芯室喷雾保湿系统

(1)脱模前芯室采用蓄水养护:底板混凝土浇筑完成初凝1 h 后,对芯室底板进行蓄水养护,蓄水高度3 cm,梁端4.5 m范围内采用土工布覆盖保湿养护。

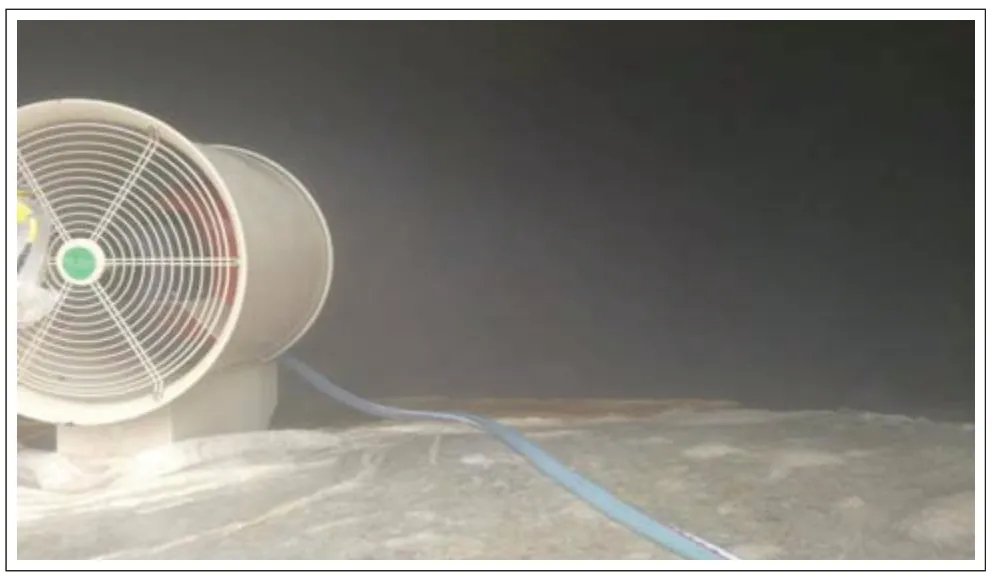

(2)芯室两端制作封闭棚进行封闭,避免喷雾过程中芯室湿度降低,要求两端封闭严实,特别注意梁端检查孔的封闭(见图10)。

图10 芯室两端安装封闭棚

(3)每榀箱梁安装2个喷雾保湿器,喷雾保湿器安装于芯室梁端1.5 m 范围内,喷雾头朝向跨中部位(见图11),养护用水直接使用前期铺设的主水管。在主水管上增设水泵,水泵使用钢丝管直接连接到设备喷雾器,将水转化为水雾对箱梁芯室进行保湿养护,可在10 min内使箱梁芯室湿度达到90%以上,满足养护要求。

图11 芯室喷雾保湿养护

3.4 梁端滴水保湿养护

(1)钢绞线穿束完成后,使用钢绞线保护套与封压板对锚具和钢绞线进行防锈保护(见图12),避免滴水锈蚀钢绞线和锚垫板。

图12 钢绞线、锚具防锈措施

(2)使用开孔的土工布对梁端面进行覆盖,并对土工布进行洒水湿润。桥面设置1 个1 t 水箱,在梁端面的土工布上方安装1排PVC管,并在PVC管上开1排孔,孔径为3 mm,间距为5 cm。PVC 管一端采用堵头封堵,另一端采用钢丝软管与水箱出水管进行连接。水箱供水采用增压泵,打开水箱出水阀,对梁端面进行滴水保湿养护(见图13)。

3.5 供水系统

图13 梁端滴水保湿养护

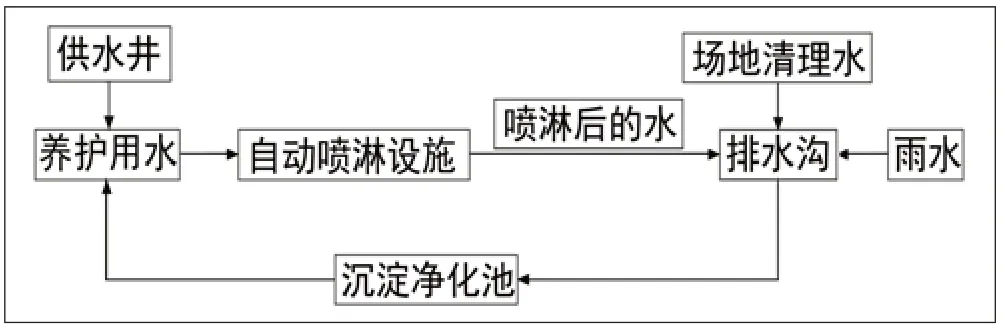

自动喷淋设施采用循环用水的方式,将经过喷淋的养护用水汇集至排水沟内,经滤网过滤后通过抽水泵重新用于喷淋养护,实现废水再利用,做到既保护环境又节约用水的效果。设置沉淀净化池,将喷淋后的水、场地清理水和雨水,沿排水沟进入沉淀池内净化,然后通过抽水泵将净化后的水抽回喷淋设施再次用于养护,达到更好的环保效果(见图14)。

图14 养护用水循环系统示意图

4 效益分析

(1)与传统养护方法相比,箱梁全方位自动喷淋养护人工投入少。传统养护方式每榀箱梁需配置1人进行养护,自动喷淋养护仅需配置4 人即可完成15 榀箱梁的喷淋设施维护保养及养护措施的实施,按照同时养护15榀箱梁计算,平均每榀箱梁每天节约0.73 d。

(2)箱梁全方位自动喷淋养护减少土工布的使用量,无须使用土工布大面积覆盖混凝土。

(3)采用自动喷淋养护效果更好、效率更高,确保夏季混凝土养护质量[8]。

(4)经统计,采用自动喷淋养护后,箱梁混凝土表面裂纹发生率从16%降低至2%,有效提高了箱梁混凝土养护质量[9]。

5 结论与建议

箱梁全方位自动喷淋养护设施喷淋面积大,能对箱梁桥面、底腹板、翼缘板、芯室、梁端进行全覆盖无死角养护[10-11]。主要有以下优点:

(1)养护用水能循环使用,节约用水;

(2)桥面与芯室底板采用蓄水养护,避免出现养护盲区;

(3)操作简单,养护设施安装、维修较为简便;

(4)无须进行日常人工辅助洒水养护,工作效率提高。

以商合杭高铁毛集制梁场夏季箱梁养护为例,系统对比分析研究并总结延伸,对夏季箱梁自动喷淋养护开展研究和探讨,基本解决夏季箱梁混凝土养护不到位的问题。该技术未完全实现箱梁远程控制自动养护,建议对夏季箱梁混凝土养护自动控制系统进一步深入研究。