商合杭高铁芜湖长江公铁大桥箱桁组合梁立体试拼装工艺

刘爱林, 钟亮, 赵泽华

(1. 中铁大桥局商合杭铁路芜湖长江公铁大桥项目经理部,安徽芜湖 241001;2. 中铁山桥集团有限公司,河北秦皇岛 066205)

1 工程概况

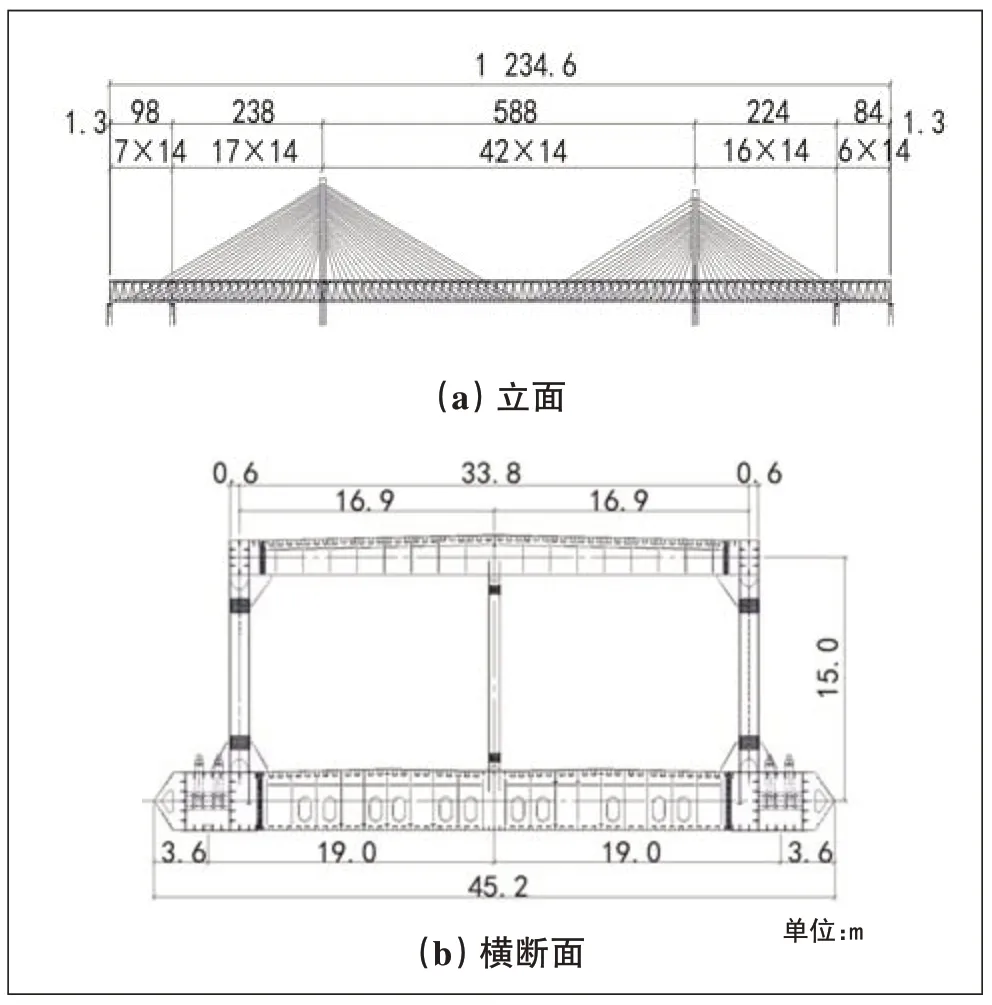

商合杭高铁芜湖长江公铁大桥是集客运专线、城市轨道交通与市政道路于一体的重大基础设施,大桥主要包括无为侧引桥、跨江主桥、芜湖岸引桥。跨江主桥为双塔双索面高低塔钢箱钢桁组合梁斜拉桥,全长1 234.6 m,桥面采用双层设计,上层为8 车道公路,下层为 4 线铁路[1]。主 要 采 用 Q500qE、Q420qE、Q370qE三种材质钢材,制造工程钢梁质量约105 000 t。主桥跨度布置为:(99.3+238+588+224+85.3)m,上层2 个主桁之间距离为33.8 m,下层2 个主桁片之间距离为38.0 m,主桁片高度为15.0 m,每个标准节段为14.0 m。芜湖长江公铁大桥主桥简图见图1[2]。

桥梁横断面采用2片主桁的型式,主桁片的上下弦杆都是箱形截面[3]。主桁片的腹杆结构为H 形截面以及箱形截面。主桁为焊接整体节点,节点外采用拼接形式。

图1 芜湖长江公铁大桥主桥简图

上弦杆和上层桥面系作为1个单元,下杆弦下层桥面系及腹杆作为1个单元,下层桥面单元横向长41.6 m(不含风嘴),纵向长14 m;上层桥门单元横向长35.2 m,纵向长14 m。上弦杆高2.16 m,内宽1.2 m,节段间顶板采用焊接,腹板与底板均采用栓接。下弦杆高3.6 m,外宽为3 m,斜杆采用箱形、工字形截面;支点处设竖杆,竖杆采用工字形截面;节段间顶、底板及内侧腹板采用焊接,外侧腹板采用栓接。

根据芜湖长江公铁大桥的架设方案及制作结构特点,选择8个有代表的节段进行立体试拼装,以验证制作工艺和施工图的正确性。介绍芜湖长江公铁大桥箱桁组合梁试拼装工艺流程,而分析试拼装的数据结果,为桥址现场架设提供了实践经验和数据指导。

2 试拼装方案

2.1 方案对比

《铁路钢桥制造规范》[4]明确要求对首批制造出来的钢桥应进行局部试拼装,以验证施工图纸以及制作工艺的正确性。以满足工期要求、保证施工成本、符合结构特征为出发点,结合芜湖长江公铁大桥的特点,拟定2 种方案[5-6]:平面试拼装和立体试拼装(见表1)。

由表1可知,针对一般的钢桥试拼装规则,平面试拼装可以满足,但是对芜湖长江公铁大桥来说,平面试拼装达不到试拼装目的要求,原因如下:

表1 平面试拼装与立体试拼装对比

(1)难以达到工地架设条件及架设工期要求。一方面,芜湖长江公铁大桥南北两岸场地十分有限,无法实现存梁和现场试拼;另一方面,立体试拼装对节段拼装方案的制定、优化和完善的指导作用是平面试拼装难以比拟的。基于以上2 点,又要满足每8 d 对4 个节段进行拼装的架设工期,对节段总拼方案要求更高。

(2)难以达到在高空将节段进行高精度匹配要求。要满足各个节段在高空的高精度匹配,必须消除节段拼装之间的误差累积,以此来保证节段的拼装精度。采用立体试拼装可以对全部的质量项点进行检测,以指导制定控制方法,而平面试拼装则难以实现这一目的。

(3)难以对施工成本及总体工期进行控制。虽然立体试拼装初期相对平面试拼装需要投入多一些的时间和成本,但从宏观上分析可以看出,立体试拼装对未来的节段拼装存在重要的指导意义,更能够对总体工期进行控制,减少某些无法预估的成本。

2.2 立体试拼装方案特点和难点

(1)芜湖长江公铁大桥箱桁组合梁大节段立体试拼装与以往结构形式不同,无中桁,两侧边桁无竖杆结构,受力支撑比较困难,且铁路梁钢板厚度大、刚性大,试拼装精度调整难度极高。

(2)芜湖长江公铁大桥试拼装过程有公路、铁路桥面系、桥门架、主桁片、竖杆、腹杆等大型单元件25 个,并且不包括冲钉、拼板等小型零部件,试拼装的质量合计约为3 011 t,节段试拼装长度38 m,宽度45.2 m,高度约20 m。如此规模并模拟现场架设工况的立体试拼装,国内参考的实例很少。

(3)芜湖长江公铁大桥试拼装过程中最重的单元件达到572 t,要想对节段进行高精度匹配,同时要保证栓孔精度、线形拱度以及几何尺寸精度等情况,对于吊装安全、试拼场地、工艺要点提出了很高的标准及要求。

(4)空间结构较为复杂,需要栓接的工作面较多,导致栓孔数量巨大,并且要对立体试拼装过程中的质量项点进行控制,包括主桁片中心距离、上水平面标高、桁高、旁弯、节间长度、对角线差、桥面板块平面度等,需对每项点进行检测,过程极其繁杂[7-9]。

3 箱桁组合梁立体试拼装工艺

3.1 节段选择

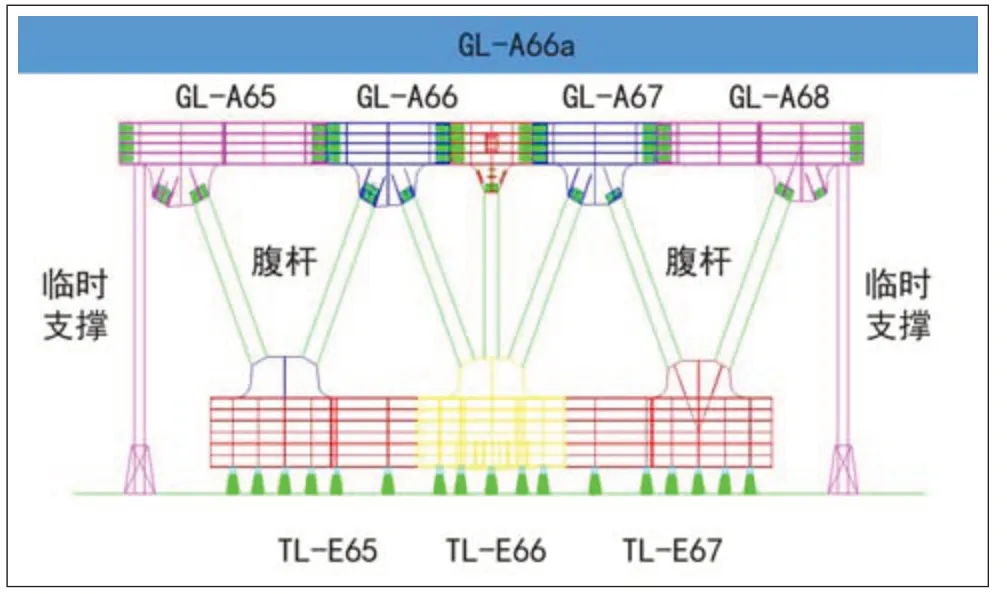

根据施工特点和架设方案,选取有代表性的8个节间杆件进行立体试拼装(见图2)[10]。选取3#墩钢梁铁路节段梁3 段、公路节段梁5 段、对应腹杆及配套拼板等。铁路节段梁:TL-E65、TL-E66、TL-E67;公路节段 梁 : GL-A65、 GL-A66、 GL-A66a、 GL-A67、GL-A68;腹杆:F5B2=2、F2C=2、F3C=4、F8C1=2、F7A=2、F6B=2、FS1=3(图2从左至右)。

图2 立体试拼装节段示意图

3.2 场地安排及工装准备

立体试拼装场地设在中铁山桥如皋总拼场重件平台,试拼场地为混凝土硬化地面。立体试拼装场地布置:长90 m×宽79 m,配置2台300 t龙门吊,最大联合抬吊质量600 t,起吊高度达35 m 以上。根据节段重量及结构特点,需要布置能够满足承重要求的钢支墩。并且要把跳板,试拼工具,脚手架以及测量设备等工具准备好,为高空作业人员配备安全带、安全缆绳等安全保护设施[11-13]。

3.3 技术要求及工艺顺序

按设计参数摆放拼装支墩,铁路节段梁用运梁平板车就位,腹杆及公路节段梁用龙门吊吊装就位,弦杆箱口对接处采用拼板缩进法拼装,预拼于有填板侧,两侧临时支撑保证GL-A65 和GL-A68 安全。每个节段在试拼完成后,都要对质量进行控制,包括主桁片中心距离、桁高、旁弯、节间长度、对角线差等。值得注意的是:此处的对角线差不仅为试拼整体对角线差,还包括上下平面每个节段之间以及两端的横断面之间的对角线差。以上质量点要全部合格才可以继续下一节段拼装。芜湖长江公铁大桥箱桁组合梁立体试拼装步骤顺序(见图3):

(1)先用运梁平板车将TL-E67运由一侧就位;

(2)将TL-E66、TL-E65连续拼装就位;

(3)用龙门吊预装所有腹杆;

(4)吊装GL-A66,与腹杆拼装;

(5)吊装GL-A66a,与腹杆和GL-A66 段拼装,吊装GL-A67与腹杆和GL-A66a拼装;

(6)对称拼装GL-A65 和GL-A68,用临时支撑固定,完成全部节段立拼。

在试拼装过程要设置控制质量的项点,并且每次拼完1个节段,都要对其进行全面检测,目的是避免误差累计,每次检测合格后继续下一节段的拼装。芜湖长江公铁大桥箱桁组合梁立体试拼装完成效果见图4。

需特别注意的是:在进行螺栓孔定位时,需要在栓孔即将重合时(偏差在10 mm 之内),插入撬棍将孔拨正,之后采用吊钩转动杆件,将孔群全部对应,最后将冲钉轻轻敲入,禁止用强迫入孔的方式对孔。试装时,板层之间必须密贴,并且冲钉和螺栓不应该分别少于栓孔总数的10%和20%;每个螺栓孔都要用试孔器进行检测。且试装检测时,应避开日照的影响。

3.4 节段精度检查

用激光经纬仪和钢尺检查试拼装尺寸,试拼装长度允许偏差±5 mm,节间长度允许偏差±2 mm,平面对角线差允许偏差±6 mm,桁高允许偏差±2 mm,桁宽允许偏差±6 mm,拱度允许偏差±3 mm,通过检测发现各项点尺寸均在允许偏差范围内且栓孔率达到100%。芜湖长江公铁大桥箱桁组合梁立体试拼装满足设计和相关规范要求。

图3 立体试拼装顺序

图4 立体试拼装完成效果

4 结束语

芜湖长江公铁大桥箱桁组合梁立体试拼装顺利通过首件验收,并获得业主的B级表扬。试拼装中各主要控制项点如:主桁片中心距离、桁高、旁弯、节间长度、对角线差等的数据,经过检测全部在允许的偏差范围内,且试拼中的杆件全部是在自由状态下进行的,具有较好的板层贴合情况,栓孔通过率等均符合标准。检测数据表明,杆件设计及制造方案可行、工艺合理、工装设计功能完备对桥址架设有重要的实践经验,为今后相同类型的钢箱钢桁组合梁施工具有借鉴意义。