商合杭高铁芜湖长江公铁大桥2 000 MPa平行钢丝斜拉索设计研究

吴国强, 邹敏勇

(中铁大桥勘测设计院集团有限公司,湖北武汉 430056)

0 引言

随着国民经济持续快速增长,我国斜拉桥建设蓬勃发展,国内陆续建成苏通长江公路大桥、天兴洲公铁两用长江大桥、铜陵公铁两用长江大桥等具有世界影响力的大跨度斜拉桥工程[1-3]。斜拉桥设计建造技术理论日臻成熟,因刚度大、跨越能力强、对建设条件适应性好等优点成为大跨度铁路桥、公铁两用桥的主力桥型。斜拉索两端分别连接主塔、主梁,将主梁索承受荷载传递至主塔直至基础,对斜拉桥结构安全起到至关重要的作用,斜拉索设计是斜拉桥设计建造的关键内容。

新建商合杭高铁芜湖长江公铁大桥主桥为主跨588 m的公铁两用斜拉桥[4],受桥位附近军用机场飞行净空限制,其桥面以上有效塔高仅为常规斜拉桥的一半,运营状态下斜拉索单索最大索力达16 000 kN,是世界范围内单索索力最大的斜拉索。传统的1 670 MPa、1 770 MPa 甚至 1 860 MPa 平行钢丝斜拉索难以满足工程实际要求,需研制标准抗拉强度2 000 MPa 以上、索规格547 丝以上的超高强度、超大吨位预制平行钢丝斜拉索。

1 工程概况

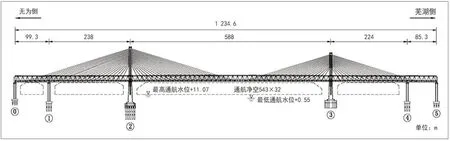

商合杭高铁芜湖长江公铁大桥是新建商丘—合肥—杭州高铁的关键性控制工程,大桥位于已建芜湖长江大桥上游3.5 km处,采用商合杭高铁、市域轨道交通与市政道路共4 线铁路6 车道城市主干路共通道建设。大桥主桥采用(99.3+238+588+224+85.3)m=1 234.6 m 高低矮塔钢桁梁斜拉桥(见图1),为充分利用被限制的净空高度,两主塔结构设计为门字形高、低矮塔,主梁设计为2片主桁的箱桁组合结构[4]。

图1 商合杭高铁芜湖长江公铁大桥桥式布置图

芜湖长江公铁大桥全桥共有斜拉索304根,在高塔与低塔两侧各布置有21 对、17 对斜拉索,塔上索间距2.0 m,梁上索间距14.0 m,梁端每个锚固位置布置有2 根斜拉索。斜拉索采用钢丝直径为7 mm、标准抗拉强度为2 000 MPa 的预制平行钢丝斜拉索,索规格为211φ7~547φ7 共 10 种 , 斜 拉 索 制 造 长 度 48.087~320.969 m,最小索质量3.27 t,最大索质量56.33 t。主力和附加力组合作用下单根斜拉索最大索力16 000 kN。斜拉索梁端锚固采用设置在下弦钢箱内的钢锚箱,塔端锚固则采用钢锚梁。

2 斜拉索选型设计

2.1 选型

目前斜拉索主要分为平行钢丝斜拉索和钢绞线斜拉索2种[5],2者最大区别是平行钢丝斜拉索厂内预制后运输至现场再进行挂设张拉,而钢绞线斜拉索则是现场牵引张拉单根钢绞线后再将多根钢绞线、PE套筒、两端锚具组拼而成。钢绞线斜拉索钢丝标准抗拉强度通常为1 860 MPa,而预制平行钢丝斜拉索钢丝标准抗拉强度通常为 1 670、1 770 MPa[6],1 860 MPa 的平行钢丝斜拉索也有少量工程应用[7]。

平行钢丝斜拉索相较于钢绞线斜拉索有以下优点:

(1)索体直径小。在同等钢丝强度下钢绞线斜拉索索体迎风面积比平行钢丝斜拉索大50%,对于大跨度斜拉桥而言,减小索体直径可降低风荷载作用下主梁变形,如芜湖长江公铁大桥可将风荷载作用下主梁横向变形降低30%。

(2)索体受力均匀。平行钢丝斜拉索为工厂制造,现场整索张拉、调整,钢丝受力均匀可靠,而钢绞线斜拉索则采用现场逐根牵引、张拉的施工工艺,方便施工的同时产生每股钢绞线初始状态不一致、索力张拉不均匀的问题。

(3)质量稳定,防腐性能优。平行钢丝斜拉索制造及索体、锚具密封均为厂内标准化预制,而钢绞线斜拉索是现场将半成品张拉组拼为成品,与空气接触概率大、成品质量一致性差。

基于以上原因,结合项目建设条件及结构受力特点,选用综合性能更优的预制平行钢丝斜拉索。

标准抗拉强度2 000 MPa 平行钢丝斜拉索与抗拉强度1 860 MPa平行钢丝斜拉索相比有以下优点:

(1)减小索体直径、迎风面积及索体承受风荷载,改善结构受力。

(2)用钢量减少8%,经济性能较优。

(3)最大单索索体质量可从61 t 降低为56 t,运输和挂设更为方便。

综上所述,在综合考虑我国目前平行钢丝斜拉索技术生产水平和既有研究成果的基础上,确定平行钢丝抗拉强度等级采用2 000 MPa。

2.2 钢丝技术条件

桥梁缆索用钢丝需要在保证抗拉强度基础上同时具有较好的塑性、韧性[8-9]。钢丝关键技术指标抗拉强度表征钢丝总体承载能力;扭转试验中扭转次数直接反应钢丝扭转性能,同时也是表征钢丝材质、成品质量与制造工艺的重要指标;硫酸铜试验指标则反映钢丝表面锌铝镀层均匀性,是钢丝耐久性重要保证。芜湖长江公铁大桥结构受力复杂,钢丝综合性能要求较高,钢丝部分关键技术要求见表1,其余与现行规范中1 770 MPa钢丝技术要求相同。

表1 2 000 MPa级斜拉索用钢丝技术要求

2.3 锚具设计

锚具是斜拉索与塔、梁连接的构件,由锚杯、分丝板、螺母等主要受力构件和连接筒防护构件组成[10]。实桥运营中通过钢丝与冷铸锚填料的锚固作用,索力从索体传递给锚具,因此应根据不同拉索承载索力配套相应锚具,斜拉索采用更高强度钢丝时,相同规格拉索能够承载更大荷载,原有锚具不能满足受力要求,需要对2 000 MPa平行钢丝斜拉索锚具材质与结构进行研究。

2.3.1 锚具材质

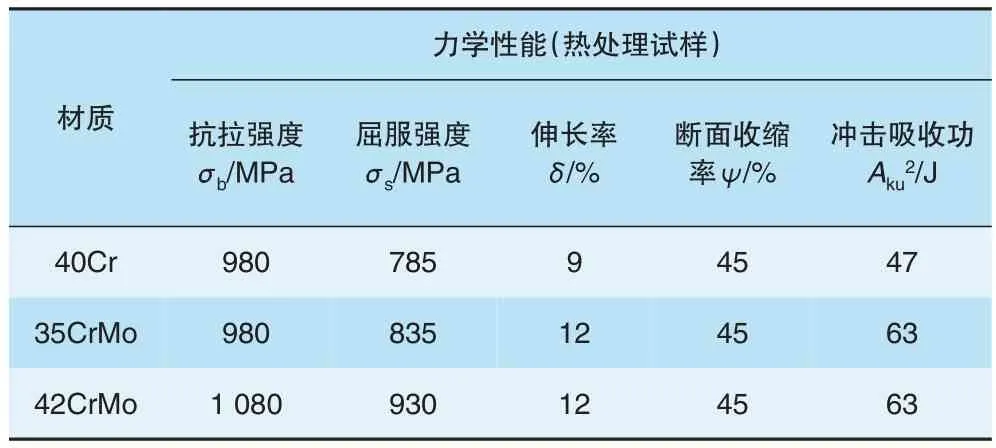

斜拉索锚具材质要求具有较高的强度、韧性和机加工性能,通常选用合金结构钢。设计研究对40Cr、35CrMo、42CrMo 共3 种合金结构钢材质进行对比分析(见表2)。

通过表2数据研究分析42CrMo比40Cr和35CrMo强度高,同时淬火后表面硬度较高,且能满足切削加工要求,考虑锚具结构尺寸紧凑性,最终确定2 000 MPa 超高强度斜拉索锚杯材料为42CrMo,螺母材料为35CrMo。

表2 40Cr、35CrMo、42CrMo力学性能

2.3.2 锚具结构设计

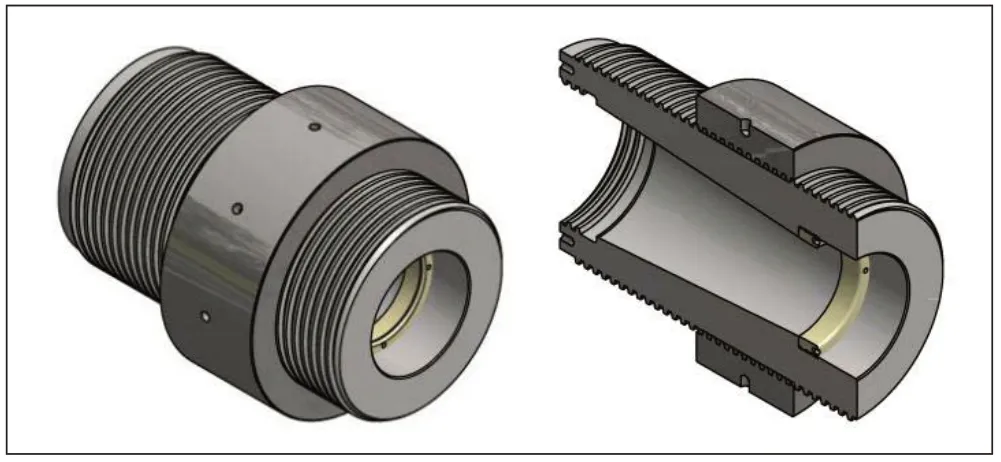

对锚杯内小端孔径、大端孔径、握股长度、锚杯内腔锥度、平均壁厚等关键参数进行计算分析,综合结构安全、锚固尺寸、经济性等因素,确定2 000 MPa级斜拉索锚具的结构与尺寸,1 670 MPa 与2 000 MPa平行钢丝斜拉索锚具尺寸对比情况见表3。

表3 不同强度等级下拉所锚杯尺寸对比

从上表数据看出锚杯外径和长度随钢丝强度增大有所增加,增大锚杯长度能提供足够空间供钢丝在锚杯内发散,保证环氧填料能更加均匀填充在钢丝缝隙中,保证拉索锚固性能。此外2 000 MPa 平行钢丝斜拉索锚具着重注意细节部位处理,如采用圆角过渡,控制圆角半径以降低应力集中;提高表面及圆角处光洁度可提高表面质量,增大材料疲劳强度。2 000 MPa 平行钢丝斜拉索锚杯三维结构见图2。

2.3.3 冷铸锚填料

图2 锚杯三维结构图

斜拉索两端采用冷铸锚具通过冷铸填料经灌注固化工艺与钢丝固结成承载件,冷铸锚填料是确保冷铸锚可靠性的关键单元。当前标准对冷铸填料强度要求为常温下应达到147 MPa,该要求主要针对1 670 MPa或1 770 MPa 平行钢丝斜拉索。在2 000 MPa 斜拉索冷铸锚锚固中,研究采用强度在170 MPa以上的新型冷铸锚填料,该填料同时具有更好的热稳定、耐老化、灌注流动性。

2.3.4 锚具粉末渗锌防护

斜拉索两端锚具属于易腐蚀部件,常规斜拉索锚具采用热喷涂锌、电底及热浸镀锌工艺,2 000 MPa 斜拉索锚具设计采用简单环保、涂层均匀、耐磨损、耐腐蚀等性能更优的粉末渗锌防护工艺。

2.3.5 锚固区结构密封防腐

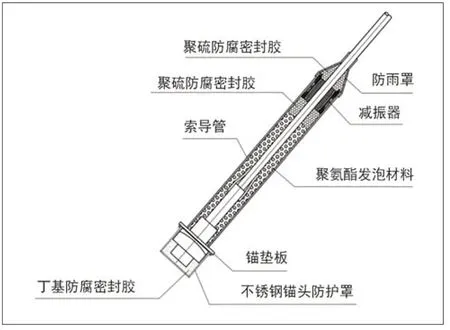

斜拉索索体与锚具结合部位是整个防腐体系的薄弱环节,尤其是梁端锚固区,如果索导管端部防水结构密封失效,索导管将发生积水并渗入索体、锚具及结合部位,严重影响斜拉索结构的使用寿命。目前索导管部位用油脂、聚氨酯泡沫等耐蚀材料填充,力图通过密封、填充方式阻止或延缓腐蚀源进入钢丝与锚具结构。从应用效果看2种方法仍不能较好地阻断雨水进入索导管。

芜湖长江公铁大桥斜拉索设计采用新的斜拉索锚固区密封防腐体系(见图3),该体系使用固化为弹性体的聚硫防腐密封胶和不干性膏状丁基防腐密封胶为主要防护材料,结合不锈钢防雨罩构成索导管多层密封防腐体系。在运营状态下,布置在索导管上端的双层聚硫防腐密封胶可随索体变形,保证索体与索导管间填充密实可靠,锚头位置防护罩内填充不干性密封胶以保证锚头内填充密闭。

图3 锚固区密封防腐体系示意图

2.4 斜拉索设计

采用φ7 mm、标准抗拉强度2 000 MPa平行钢丝拉索。斜拉索采用双索面位置,共计有76 对、304 根斜拉索。在上下游各锚点位置并排布置2根拉索,并排拉索梁端中心线间距1.2 m,塔端中心线间距1.98 m。全桥共有 211φ7、265φ7、313φ7、379φ7、421φ7、451φ7、475φ7、499φ7、511φ7、547φ7 共 10 种规格斜拉索(索体横断面示意见图4)。单根斜拉索最小制造长度48.087 m、最大制造长度320.969 m;索体最小索质量3.27 t、最大索质量56.33 t(含保护层)。

图4 索体断面示意图(547φ7)

3 试验研究

3.1 钢丝力学性能试验

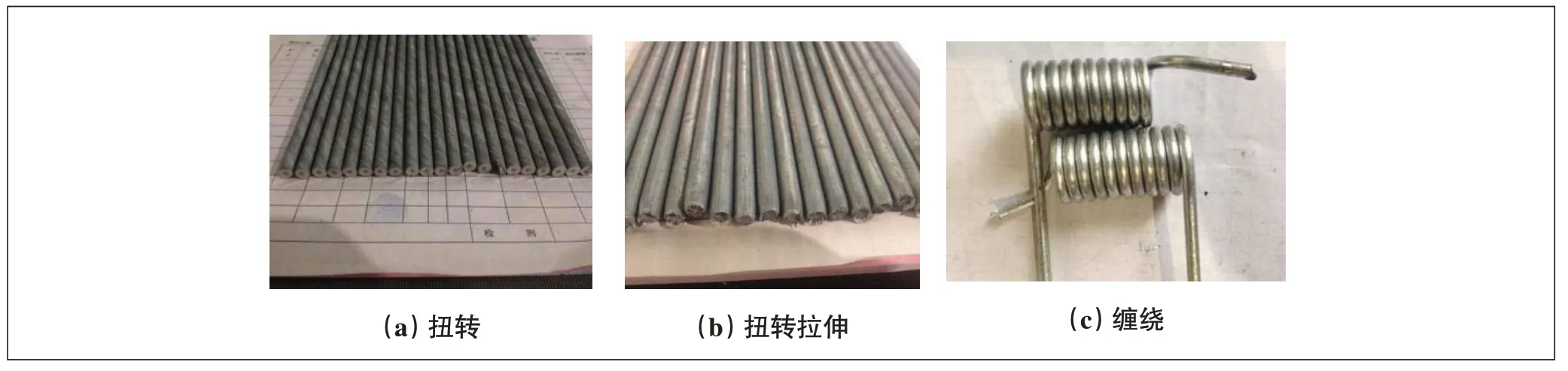

采用微合金化、索氏体含量较高的高强度热轧盘条,结合合适的钢丝拉拔、热镀、稳定化处理技术进行2 000 MPa 级高强度钢丝试制,并对以上试制钢丝进行相关试验检验,包括拉伸、扭转、反复弯曲、抗疲劳、抗松弛、缠绕、直线性试验,以及镀层质量、镀层均匀性检验。钢丝3种力学性能试验见图5。

试验结果表明,钢丝抗拉强度2 015~2 044 MPa,屈服强度1 810~1 840 MPa,反复弯曲6~8 次,扭转9~21 次,其余各项力学性能指标也满足2 000 MPa 钢丝技术条件要求,试制钢丝具备良好的强度、韧性、塑性等力学性能。

3.2 成品索力学性能研究

图5 钢丝3种力学性能试验

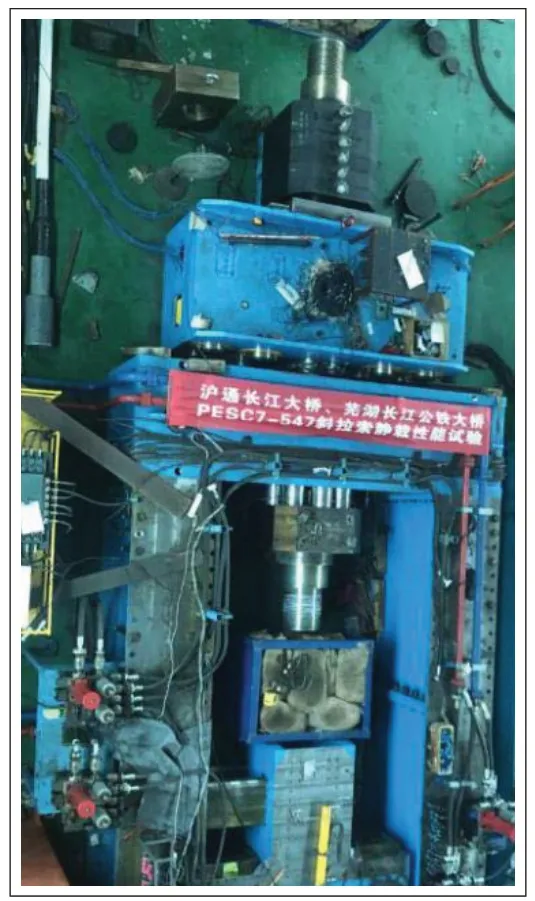

选取265φ7 与547φ7 各1 组斜拉索进行静载破坏试验(见图6),2组斜拉索破断荷载均大于钢丝公称破坏荷载的95%,试件在锚头间被拉断,索体延伸率、弹性模量、断丝率等均满足标准要求,试验索卸载后进行索体解剖检验、锚具检查未发现断丝,护套、锚具目视无明显损伤。试验结果表明2 000 MPa 平行钢丝斜拉索满足静载性能试验要求,具有良好的静载性能。

图6 547φ7斜拉索静载性能试验

选取265φ7 斜拉索为试验索进行200 万次弯曲疲劳试验,应力上限0.45σb,应力幅250 MPa,疲劳试验过程中试验索无断丝,锚具、护套无可见损伤。对疲劳试验后的试验索进行静载性能试验,加载至0.95 倍破断荷载,卸载后进行索体解剖检验、锚具检查,发现平行钢丝索未断丝,护套、锚具目视无明显损伤。试验结果表明2 000 MPa 平行钢丝斜拉索满足弯曲疲劳试验要求,具有良好抗疲劳性能。

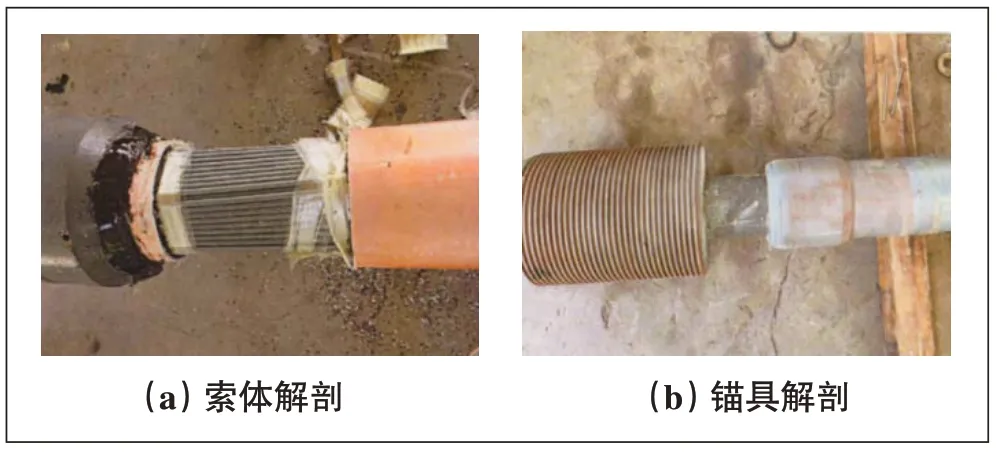

3.3 水密性试验

对经过弯曲疲劳试验及疲劳后静载试验的265φ7规格试验索进行静态、动态水密性试验,试验后解剖索体及锚具连接部位,目测无进水现象,试验结果表明斜拉索具有良好的水密性。水密性试验后索体及锚具解剖见图7。

图7 水密性试验后索体及锚具解剖

4 并排拉索振动控制

斜拉索在风、风雨及交通荷载作用下,极容易发生风雨振、弛振及参数振动等大幅度索体振动,进而导致锚固端疲劳或锚头腐蚀。对于参数振动与风雨振可采用成熟的“外置式阻尼器+索导管内高阻尼橡胶减振器+索体表面设置双螺旋线”综合措施加以控制[11]。芜湖长江公铁大桥采用并列拉索布置,索间距较小(塔端横向间距1.98 m、梁端横向间距1.2 m),易发生尾流驰振,需针对此类振动进行试验研究并确定减振措施[12]。

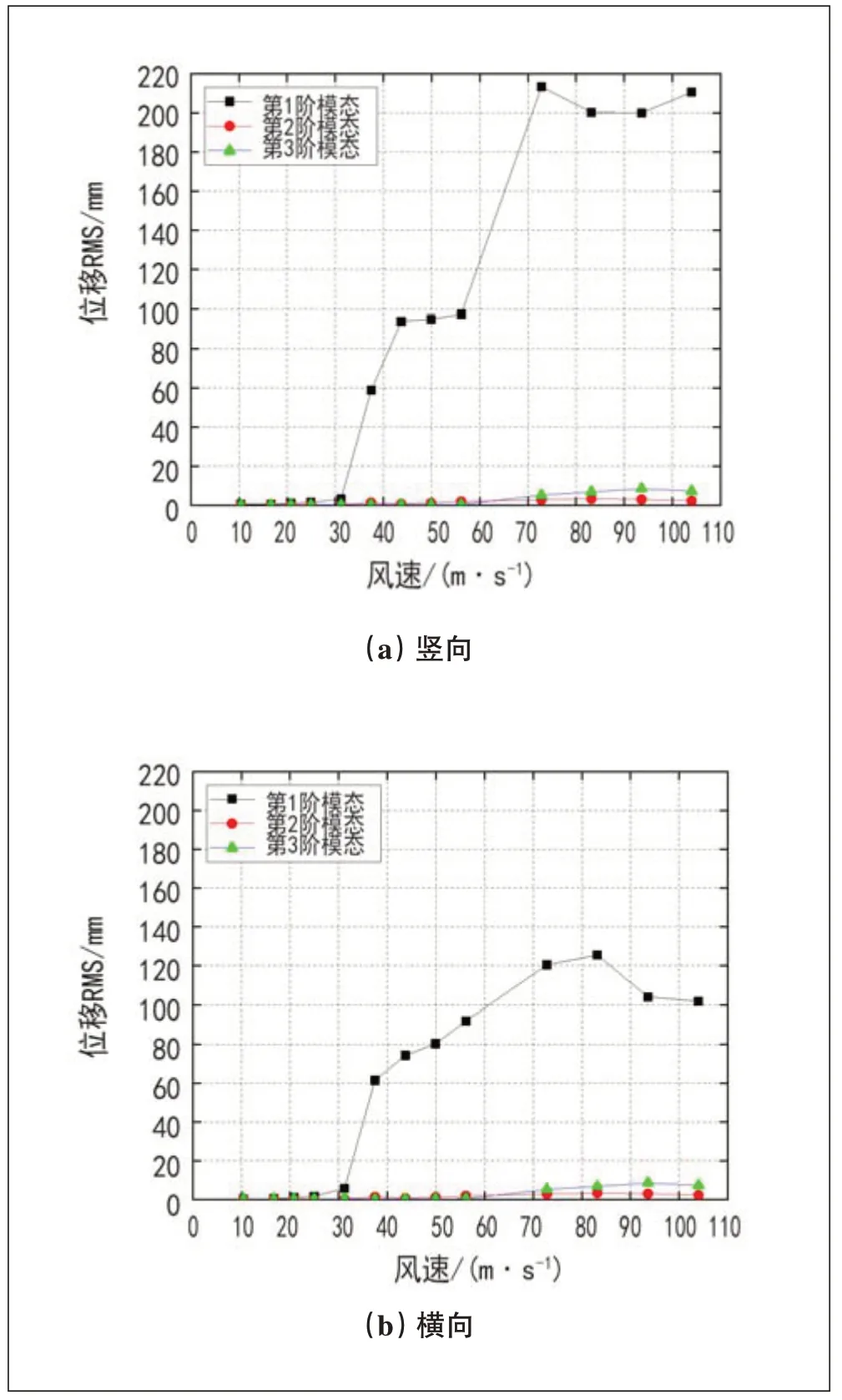

风洞试验选取最长的GS21 号斜拉索(索规格547φ7,制造长度320.969 m),通过对不采取减振措施下 不 同 风 攻 角 (0° 、 3° 、 5°)、 不 同 风 偏 角(0°、±10°、±20°、±30°)的并列拉索缩尺风洞模型试验[13],发现风攻角+5°、风偏角+10°、下游拉索在起振风速为37.4 m/s 时,开始发生1 阶大幅尾流驰振现象,此时索跨横向、竖向加速度响应分别为79.13、70.70 m/s2, 横 向 、 竖 向 位 移 响 应 分 别 为 61.4、58.8 mm,随风速增大,其振幅继续增加后趋于稳定。说明芜湖长江公铁大桥并排拉索在较低起振风速下可能发生尾流驰振,需要采用相应减振措施。下游拉索1/2跨前3阶模态位移响应见图8。

图8 下游拉索1/2跨前3阶模态位移响应(风攻角为+5°,风偏角为+10°)

针对单根刚性连接杆、3根刚性连接杆、柔性连接杆、增大阻尼减振措施进行风洞试验,结果表明:单纯增加阻尼不能降低尾流驰振,甚至可能产生反效果;刚性连接杆比弹性连接杆减振效果更好;多根刚性连接杆比加1根刚性连接杆减振效果更优,工程实践中根据研究结果采用多根刚性连接杆的尾流驰振减振措施。并排拉索尾流驰振减振措施风洞试验见图9。

图9 并排拉索尾流驰振减振措施风洞试验

5 结束语

为减小索体直径、锚具尺寸,减轻单索质量,商合杭高铁芜湖长江公铁大桥在国内外首次设计采用547丝2 000 MPa 级超高强度超大吨位平行钢丝斜拉索,斜拉索最大破断力达42 102 kN。设计过程中对超大吨位斜拉索设计选型、2 000 MPa 级平行钢丝技术条件、超大吨位斜拉索锚具、并排拉索振动控制等关键技术问题开展研究,通过试制钢丝力学性能试验、试验索静载及疲劳性能试验、并排拉索节段模型试验验证斜拉索的锚固性能、静载及疲劳力学性能,提出并验证控制并排拉索振动的相关措施。研究结果表明2 000 MPa 级超高强度超大吨位平行钢丝斜拉索性能满足使用要求,能够应用于实桥。商合杭高铁芜湖长江公铁大桥已于2014 年12 月开工,于2019 年5 月钢梁合龙并完成全部斜拉索挂设,预计2020年6月通车。

——钢绞线的断束断丝的防治及发生时采取的措施