大直径5机架三辊定径机孔型的设计与开发

魏 广

(扬州诚德钢管有限公司,江苏 扬州225200)

钢管定径机是热轧无缝钢管变形的重要成型工序设备,定径机孔型的参数决定了成品钢管的尺寸精度[1-5]。为了提高钢管的外径尺寸精度及管体外表面平直度,扬州诚德钢管有限公司(简称扬州诚德)与太原恒信科达重工成套设备有限公司(简称太原恒信科达)共同研发设计制造了Φ914 mm规格5机架三辊定径机组,并于2020年4月投入生产运行调试。

1 现存问题分析

(1)定径机轧制前荒管状态:

①斜轧穿孔+斜轧扩径延伸穿轧后的热轧钢管;

②斜轧穿孔+斜轧均整微扩穿轧后的热轧钢管;

③斜轧穿孔+斜轧扩径延伸穿轧+斜轧均整微扩穿轧后的热轧钢管。

(2)由于前工序设备穿孔机、轧管机以及均整机等主体轧机轧辊设计的送进角,均为初始的前进角9°,9°,8°,并已相对固定,故以现使用的辊面出口角度≥3.5°,≥4°,≥3.5°等数据,再穿轧大直径热轧无缝钢管,管体外表面普遍会存在明显螺旋形波纹现象,轴向螺旋平直波纹深度8~13 mm。因此在定径变形要求上,5机架的总减径率必须满足≥5.5%要求,再通过定径机架排序上逐架次递减径的变形方式[6-7],确保定径后的管体外表面的轴向螺旋平直波纹现象完全消除。

(3)Φ914 mm规格5机架三辊定径机设计产品定径壁厚组距为50~100 mm。而在同一组孔型实际生产中,需兼具满足定径壁厚组距为30~100 mm的条件,这对孔型减径率、椭圆度、速率分配等都提出了更高的要求。原因如下:

①大直径钢管在相同外径、不同壁厚状态下的冷缩率尤为明显;

②壁厚30~100 mm组距在同一组孔型定径过程中,单机架减径率、椭圆度、速率分配等问题尤为突出[6-9]。单机架减径量过大直接影响机架电机的过载;椭圆度过大直接影响厚壁管成品孔型外径的规圆效果以及内孔圆整度质量,椭圆度过小则容易导致薄壁管成品外表面出现轧管横向青线缺陷。

为了实现30~100 mm大跨度壁厚组距兼容共用一套孔型的设计目标,决定采用全递减方法进行少机架孔型的设计。

2 孔型的设计

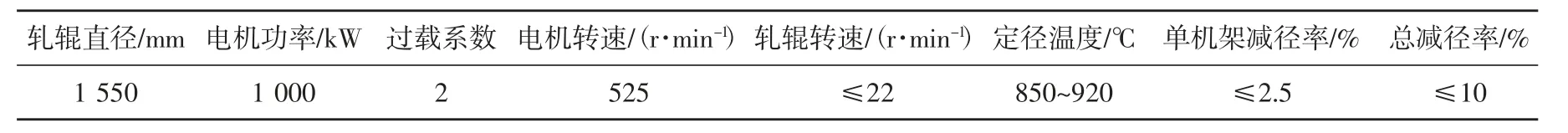

Φ914 mm规格5机架三辊定径机设备关键参数见表1。

表1 Φ914 mm规格5机架三辊定径机设备关键参数

2.1 Φ914 mm 5机架三辊定径机减径率设计思路

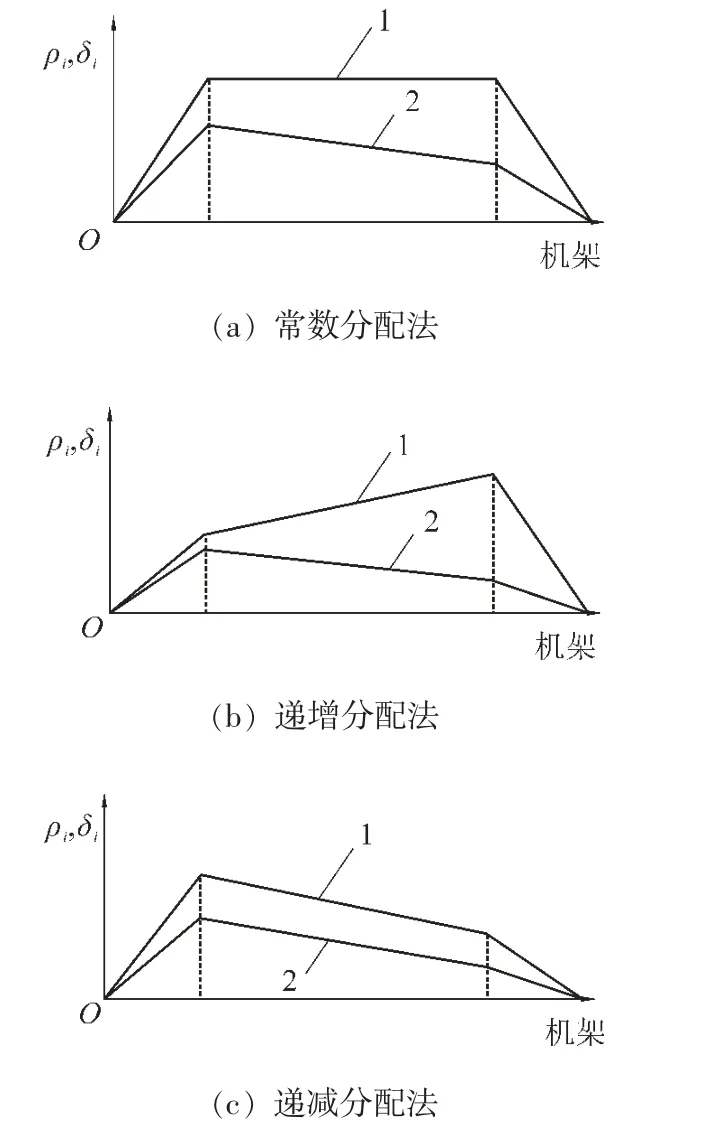

常用的定径机减径率分配方法主要有3种[2],如图1所示;而单机架的绝对减径量δi都是按递减的方式进行分配。

图1 常用的定径机减径率分配法

在实际生产过程中,随着轧制速度、变形轧制程度、机架数等逐步增加,以及轧制温度的下降,都会导致变形抗力增加,轧制力消耗,辊面磨损消耗和摩擦因数加大等[10-11]。因此,大直径5机架定径机的减径率分配方式选递减分配法更为合理。

2.2 钢管热膨胀系数的确认

为了得到较为精准的外径热膨胀系数[12],经过阶段性的跟进台车炉不同成品规格钢管正火加热前后的外径检测,进行装炉前冷态及出炉后热态钢管外径的测定,汇总Φ914 mm规格成品钢管热膨胀系数的结果,具体见表2;依据表2所示汇总的热膨胀系数,设计兼容共用30~100 mm的壁厚组距孔型的热膨胀系数。

以Φ711 mm×38 mm和Φ711 mm×44.5 mm钢管试验为例,定径前实测钢管温度为820~840℃时,定径后Φ711 mm×38 mm钢管冷态外径均值为717.26 mm,Φ711 mm×44.5 mm钢管冷态外径均值为716.485 mm;而当定径前实测钢管温度提高到920~940℃,定径后Φ711 mm×38 mm钢管冷态测量外径均值为716.31 mm。

故而推论,在恒定820~840℃时,Φ711 mm×38 mm的热膨胀系数约1.009 5×10-5/℃;同一定径成品孔型下,Φ711 mm系列壁厚每增加10 mm左右,冷态钢管外径减少量约1.19 mm;当在恒定820~840℃温度基础上提高100℃左右,定径出钢管冷态外径测量均值比恒定820~840℃时,减少约0.95 mm;同时Φ711 mm×38 mm的热膨胀系数约增加到1.010 67×10-5/℃。

由此推导出Φ914 mm系列壁厚兼容共用的热态定径成品孔型直径见表3。

GB/T 5310—2017《高压锅炉用无缝钢管》中规定,Φ600 mm以上钢管外径D允许公差为:+1%D或+7 mm,取较小者-2 mm[1]。因而在考虑兼容共用的定径机热态成品机架孔型直径选择时,参考表3所示厚壁与薄壁成品≥940℃时孔型直径的均值进行预算约为928.22 mm;同时考虑到厚壁管的热膨胀系数较大,固而在孔型成品机架直径设计时,在常规公称直径热膨胀系数1.01×10-5/℃的基础上,略有增加预算更为合理些。

表2 Φ914 mm规格成品数据汇总

表3 Φ914 mm系列壁厚兼容共用的热态定径成品孔型直径推导

2.3 总减径率递减分配模式的认定

早期工厂主体穿孔、轧管等设备由于在配套建设时,以大扩径穿轧为主,在大送进角、大辗轧角的变形扩径工艺下,大直径热轧无缝钢管穿轧的管体外表面普遍存在明显的8~13 mm深度的轴向螺旋平直波纹。因此在定径变形要求上,5机架的总减径率必须满足≥5.5%要求,采用逐机架递减分配模式[2],才能逐机架降低金属变形的反弹效应,确保定径后的管体椭圆度质量和消除外表面轴向螺旋平直波纹的影响。总减径率按公式(1)[2-3]计算:

式中ρΣ——总减径率,%;

D、Dn——定径前、后热态钢管外径,mm。

2.4 宽展的选择及孔型的设计

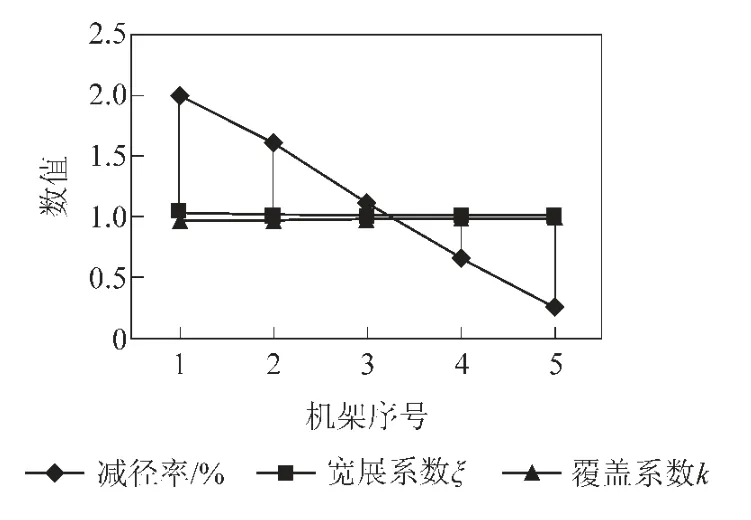

由于钢管在机架变形过程受压缩和宽展反复交替出现,为使金属沿切线方向的宽展流动不接触辊缝边缘,孔型设计应覆盖变形过程,有足够的侧向宽展包容量[13-15]。而定义孔型的宽展方式主要还是依据D/S比值进行选择。一般情况下,当D/S≥13,选择椭圆孔型,目的是避免产生青线,增大单机架的减径率,具有减少装备机架数等优势,并且能够保障成品钢管椭圆度等;当D/S≤13,选择圆孔型主要为解决产生内六方趋势的可能,同时也能确保厚壁钢管成品椭圆度的超差符合质量要求;减径率、宽展系数、覆盖系数设计曲线如图2所示。

图2 减径率、宽展系数、覆盖系数设计曲线

因此在相同椭圆度状态下,三辊定径孔型等三角分配的轧辊弧面宽展覆盖包容量沿周向每个轧辊弧面接触钢管弧长较小,使得周向金属流动受力变形时更趋于均匀,远小于二辊定径机孔型弧面的宽展覆盖包容量。由此可见,当三辊定径机孔型生产D/S≥13的钢管,随着每个单机架减径率的减少,在满足逐机架递减覆盖上机架的包容量时,也可进行圆孔型的参数设计。圆孔型设计参数见表4;定径孔型设计的基本公式如下[2-3]。

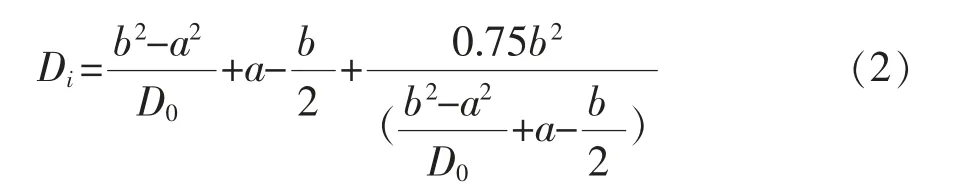

刀具直径Di:

式中Di——刀具直径,mm;

D0——轧辊理论直径,mm;

a、b——孔型的短半轴与长半轴,mm。

刀具距离Xi:

3 使用效果及总结

以上述定径机的单机架减径率设计的孔型,在温度910℃时,定径生产Φ914 mm×30 mm规格Q345B成品钢管时,冷态钢管外径测量均值为919.318 mm左右;当温度850℃,定径生产铬碳钢Φ914 mm×96 mm规格成品钢管时,冷态外径测量均值为915.434 mm左右;通过兼用孔型上限和下限的靠近极端规格径壁比的实测检验,未产生外表面青线和内六方等缺陷问题,管体外表轴向平直度、椭圆度及外径公差等均符合GB/T 5310—2017标准规定要求。

生产实践表明,采用递减分配方式选取的定径机单机架减径率,在满足近似覆盖的侧向宽展包容量时,选取的圆孔型设计方案,可以满足兼用Φ914 mm×30~100 mm壁厚组距孔型薄、厚壁管的生产使用要求;同时,验证了同一孔型Φ914 mm下,厚壁管通过调整定径前的加热降低80℃时,可以增加外径量1 mm左右。