苏里格气田循环补能排水采气工艺研究

邵 帅,梁璇玑,刘鹏超

1.陕西长源能源科技有限公司,陕西西安 710018

2.西安长庆科技工程有限责任公司,陕西西安 710021

3.江苏丰泰流体机械科技有限公司,江苏盐城 224100

苏里格气田气井在生命周期中,一般排水采气工作需要持续80%以上的时间,该阶段的采气量占气井累计产量的60%以上。气井投产后能量衰减快,产量递减的主要原因为井筒积液,气井通常在1 ~4 年左右即需要开展排水采气工作。目前全气田总井数超过12 000 口,其中产量低于1 万m3/d 的水平井约为700 多口。由于水平井井身结构的特殊性,常规排水采气工艺效果受限,无法有效发挥高成本水平井的产能。因此,探索研究一种新型排水采气工艺至关重要。

1 装置简介

1.1 同步回转排水采气装置

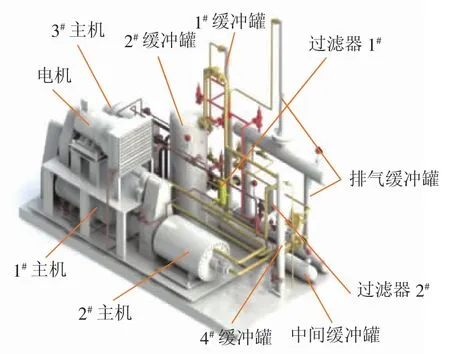

装置主要结构如图1 所示。

图1 同步回转排水采气装置结构示意

该装置主要由防爆电机、主机(同步回转压缩机 1#、2#、3#)、过滤器 (1#、2#)、进气缓冲系统(1#缓冲罐、2#缓冲罐)、中间缓冲罐、排气缓冲罐、天然气发电机供气罐(4#缓冲罐)、风机冷却器、阀门和管道等构成。其中,主机同步回转压缩机具有气液混输、无液击风险、变工况适应强等特点,可满足含水天然气的增压输送。

气体增压流程采取1#、2#两台主机串联布置,形成两级压缩,气体经进气缓冲系统缓冲压力脉动后,进入主机进行两级增压,增压后的天然气注入油套环空,进行补能过程。3#主机的启停通过进气缓冲系统的液位开关控制,将进气沉降的液体排出。装置排气缓冲罐中预存规定量的专用润滑油,以排气压力与进气压力的压差作为循环动力,实现润滑油的循环,润滑油参与主机增压过程,起到润滑、密封、冷却的作用。利用井场天然气作为气源,通过天然气发电机供电。装置配置变频控制柜,可进行人工操作、执行自动控制及数据自动采集,并与井场现有通讯系统相连接,实现数字化无人值守[1-3]。

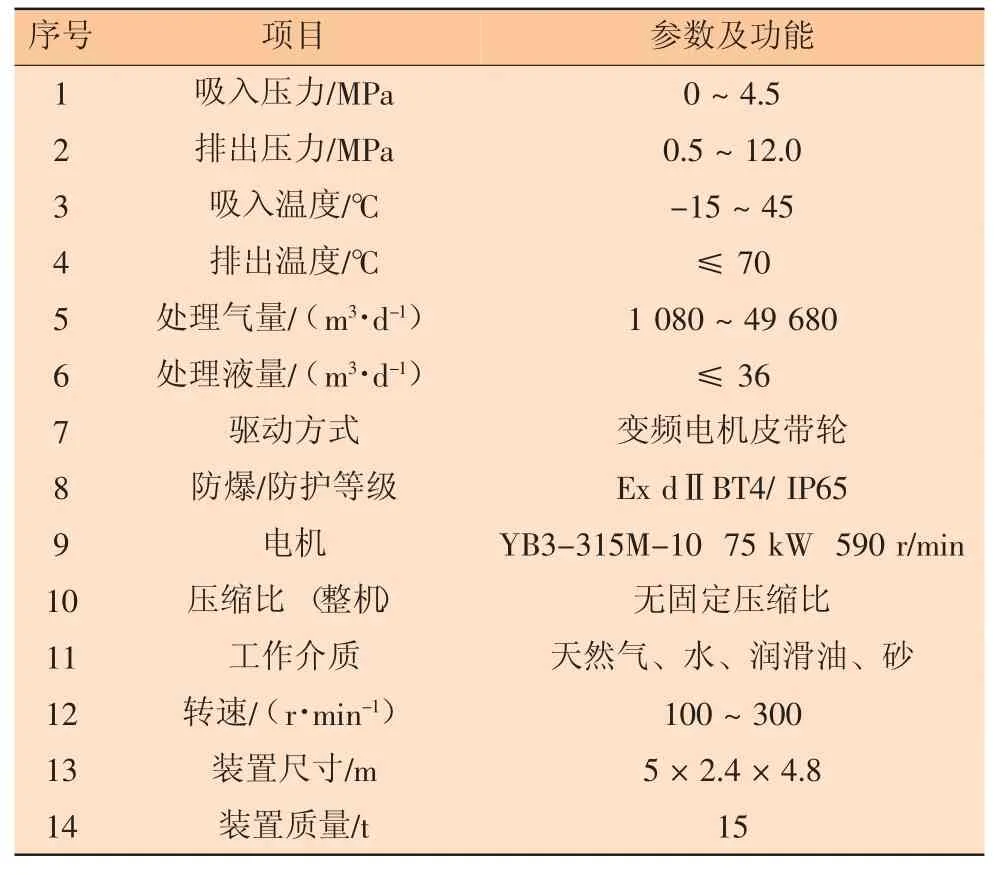

1.2 装置技术参数(见表1)

表1 同步回转排水采气装置技术参数

2 工艺实施

根据2018 年同步回转排水采气装置现场实施的58 口气井生产数据分析,仅利用气井自身产气进行连续气举作业,气井实施效果难以稳定维持。连续气举作业在井筒人为建立了高速气流循环,可将井筒积液逐步排出,理论上气井应持续维持高产。但气井的高产阶段通常十分短暂,短暂的高产仅为近井地带能量的快速释放,由于气、水流动的惯性力不同,容易产生局部脱气现象,造成近井地带液体滞留,增加了含水率。并且由于地层条件的限制,地层远端的能量无法及时补充至近井地带,无法及时降低含水率,进而逐步形成近井地带积液。因此,造成气井实施效果难以稳定维持的根本原因为近井地带积液问题。

循环补能工艺针对近井地带积液的问题,主要分为两个阶段:第一阶段为干管气回注流程,第二阶段为抽吸生产流程。

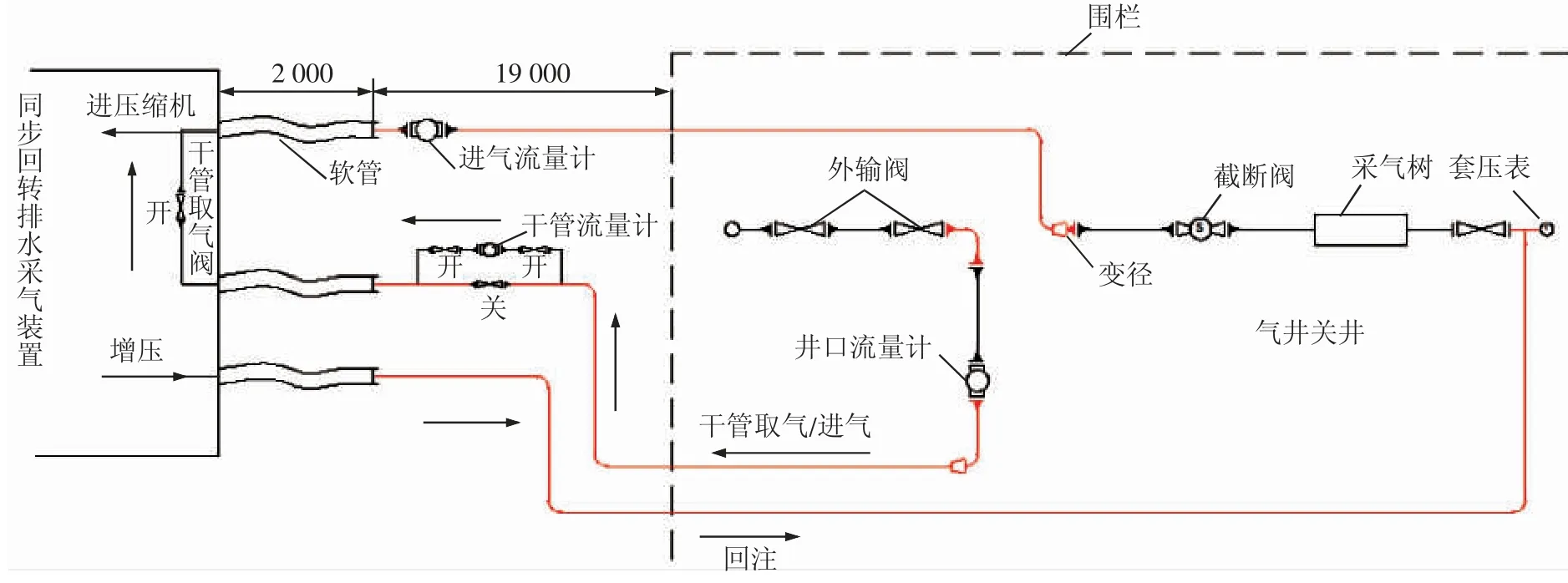

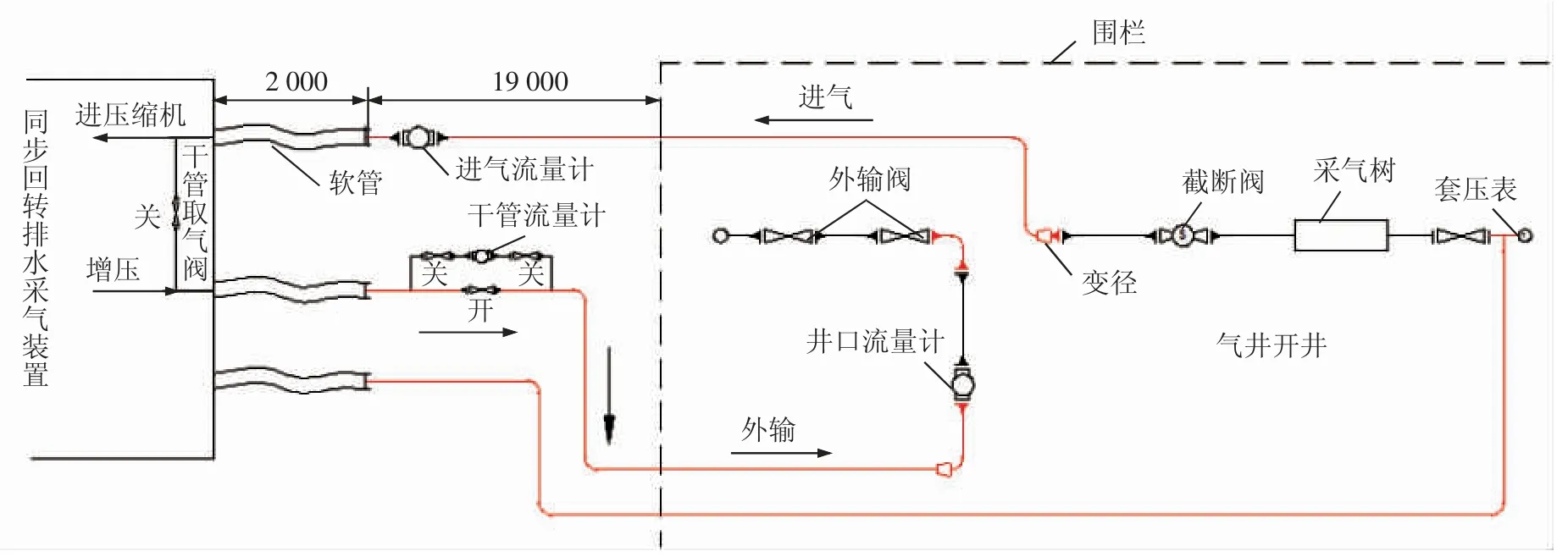

2.1 干管气回注

装置与气井连接如图2 所示,装置进口与气井油管连接,低压出口与气井管网连接,高压出口与油套环空连接。实施干管气回注流程时,将装置低压出口管道临时更改为进气管道,从干管取气,经两级增压回注至油/套环空,快速补充气井近井地带能量,气井保持关井状态。回注期间,气井状态首先满足油压达到规定的设计数值,同时套压数值满足条件,切换至抽吸生产流程。

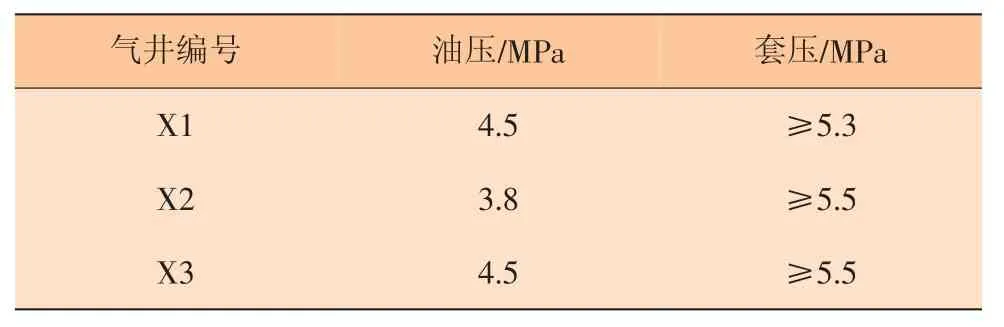

根据实际生产需求,选取苏里格气田苏48 区块3 口水平井,气井编号分别为X1、X2、X3,流程切换设计数值见表2。

图2 干管气回注流程示意

表2 流程切换设计数值

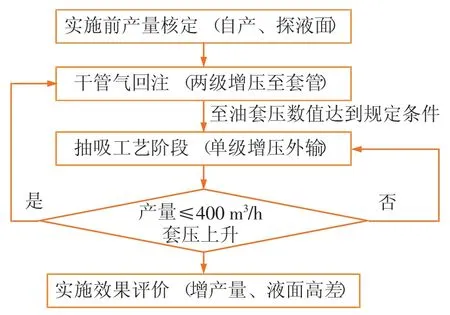

2.2 抽吸生产

在气井达到开井生产条件后,关闭干管取气流程及套管回注流程。装置采用单级压缩,增压至外输管道,实施抽吸生产流程,如图3 所示。至气井瞬时流量低于400 m3/h 并且套压开始上升,则切换至干管气回注流程,开始下一轮的循环补能工艺,每个循环的流程逻辑如图4 所示。

图3 抽吸生产流程示意

图4 循环补能工艺逻辑示意

3 气井生产数据分析

3.1 循环补能工艺实施效果分析

3 口水平井整体实施效果见表3。

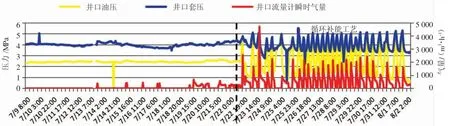

3.2 X1井实施效果分析

X1 井实施前产气量0.025 2 万m3/d,油/套压2.77/5.27 MPa(管道压力 2.60 MPa)。2019 年7月 21 日 18:00 开始实施循环补能工艺,8 月 2 日8:00 结束,实施总时长278 h。期间共计实施干管气回注流程4 次,累计时长122 h,累计干管取气量为4.977 6 万m3。气井生产累计时长156 h,累计外输气量 27.063 5 万 m3。实施后累计增产21.783 5 万m3,平均增产1.815 3 万m3/d,累计消耗燃气量为3 239 m3,平均消耗燃气量270 m3/d,实施后油/套压2.41/3.71 MPa(管道压力2.40 MPa)。生产曲线如图5 所示。

表3 循环补能工艺整体实施效果

3.3 X2井实施效果分析

X2 井实施前产气量0.085 5 万m3/d,油/套压2.45/4.48 MPa(管道压力 2.50 MPa)。7 月 22 日20:00 开始实施循环补能工艺,8 月 2 日 8:00 结束,实施总时长252 h。期间共计实施干管气回注流程27 次,累计时长100 h,累计干管取气量4.088 6 万m3。气井生产累计时长152 h,累计外输气量11.266 7 万m3。实施后累计增产6.237 6 万m3,平均增产0.5671 万m3/d,累计消耗燃气量为3841m3,平均消耗燃气量349m3/d,实施后油/套压1.39/3.83 MPa(管道压力1.40 MPa)。生产曲线如图6 所示。

图5 X1 井生产曲线 (2019 年 )

图6 X2 井生产曲线 (2019 年)

3.4 X3井实施效果分析

X3 井实施前产气量0.098 5 万m3/d,油/套压2.50/4.30 MPa(管道压力 2.50 MPa)。7 月 22 日16:00 开始实施循环补能工艺,8 月 2 日 8:00 结束,实施总时长256 h。期间共计实施干管气回注流程12 次,累计时长132 h,累计干管取气量5.315 6 万m3。气井生产累计时长124 h,累计外输气量12.204 2 万m3。实施后累计增产5.805 1 万m3,平均增产0.527 7 万m3/d,而累计消耗燃气量为4 012 m3,平均消耗燃气量365 m3/d,实施后油/套压2.25/3.92 MPa(管道压力2.40 MPa)。生产曲线如图7 所示。

图7 X3 井生产曲线 (2019 年)

4 工艺评价

(1) 3 口水平井总平均增产气量0.99 万m3/d,取得了较为理想的增产效果。

(2) 综合评估现场运营成本为1 500 元/d,气井增产气量≥0.2 万m3/d 时该工艺产生经济效益,结合目前单井平均增产效果,单井增加效益约7 400 元/d。

(3) 工艺实施期间,装置平稳可靠,操作简单,无故障[4-6]。

5 认识与建议

(1) 同步回转排水采气技术,具有油管抽吸、油/套环空气举排液等技术特点,主机具有气液混输的特点,可适应气井井口工况。基于该技术原理设计的循环补能工艺,针对低产低效井,可起到补能、排水、采气的作用,是对气田排水采气技术系列的完善。

(2) 综合分析气井循环补能工艺实施前后探液面数据,发现气井排出的液量大于井筒容量,可以推断,通过循环补能工艺的不断实施,近井地带的液体得到有效排出。

(3) 工艺实施中,应加装气液两相计量装置,对气井的日产液量进行分析,优化工艺参数设计。

(4) 工艺流程切换点以气井油/套压的数值为条件,目前采取人工录取数据及流程切换,增加了部分操作量;应优化工艺参数设计,采取“定流量”或“定时间”补能的方式,结合电磁阀等自动联锁控制机构,实现工艺完全自动化。