钢混组合梁标准化制造技术

徐 亮

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 概述

桥梁钢结构标准化施工的发展是未来交通建设领域的发展方向。随着桥梁施工技术的发展和制造装备水平的提高,桥梁的施工方法、施工质量和施工周期等得到明显提升。新的施工方法推动了行业施工水平的提高,也将带动相关企业的转型升级[1]。

钢混组合梁桥充分发挥了钢结构和混凝土的力学性能和施工特点,将逐步成为新型钢桥梁的一类代表。本文依托国内某高速公路钢混组合梁桥工程展开研究工作。

2 工程概况

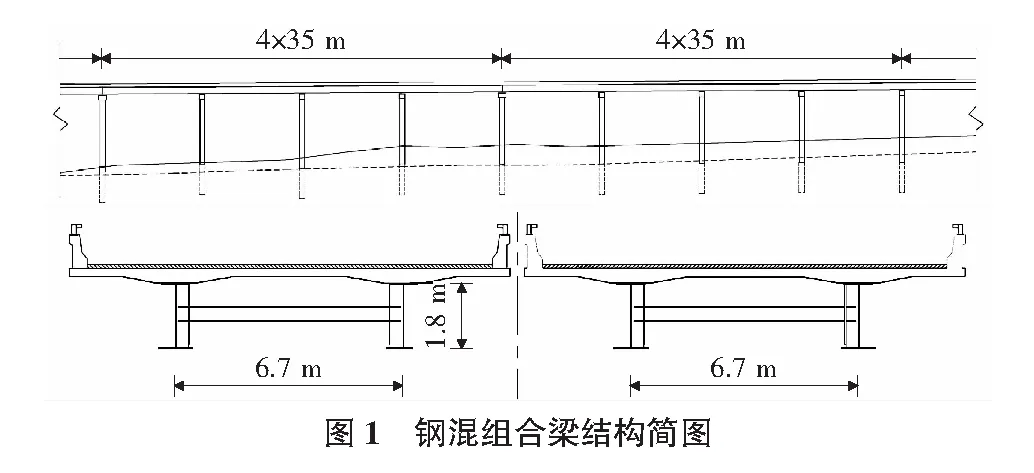

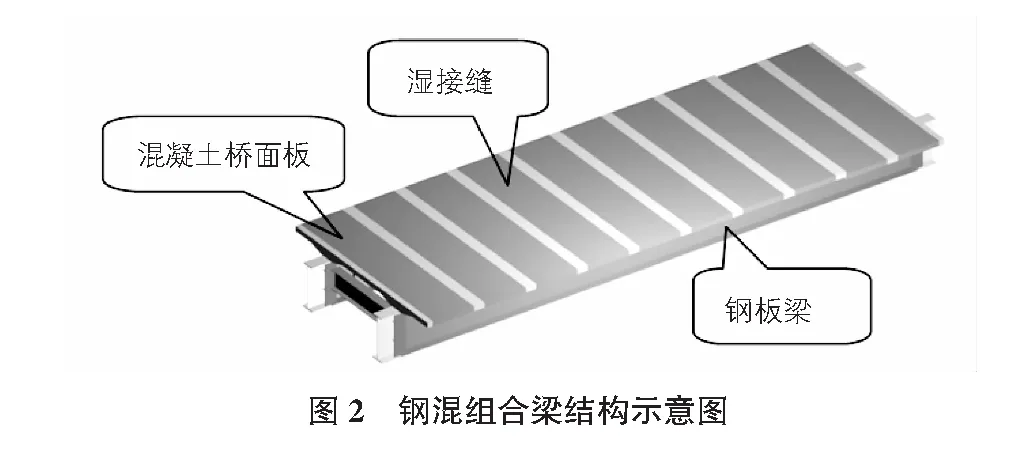

国内某高速公路路线全长50.05 km,其中32 km为沿河峡谷无人区,全线桥隧比例高达91.5%。全线控制性工程采用钢混组合梁桥梁形式,桥梁主要布设于里程K13+685~K19+735,全桥共计252孔35 m跨和2孔28 m跨连续钢混组合梁桥。钢混组合梁主要由两个工型直腹板钢板梁及横梁构成,预制混凝土行车道板与钢板梁通过集束式焊钉连接。主桥钢结构材质为Q345qDNH,总重约24 595.3 t。

钢混组合梁结构简图和结构示意图见图1,图2。

3 特点分析

3.1 标准化单元结构

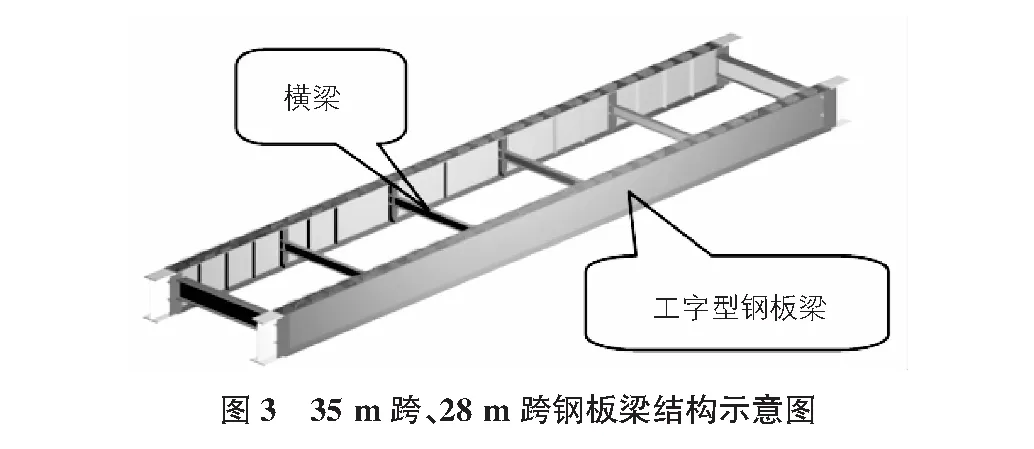

本项目钢混组合梁桥由工字型钢板梁、横梁、预制混凝土道板等标准化单元结构组成。工字型钢板梁梁高为1.8 m,上翼缘板宽度0.8 m,板厚为20 mm~44 mm。下翼缘宽度为0.96 m(中支点位置加宽至1.2 m),板厚32 mm~60 mm;两道工字型钢板梁中心间距6.7 m;横梁以标准间距7.0 m设置;钢梁上翼缘顶面布置φ24×200 cm集束式剪力钉,用于预制混凝土桥面板与钢梁连接。若干标准化单元结构将钢混组合梁分解并模块化,便于加工厂和桥位现场标准化制造施工。35 m跨、28 m跨钢板梁结构示意图见图3。

3.2 施工组织困难

本项目桥梁处于沿河峡谷无人区,线路里程长,现场施工场地狭窄,水文地质等条件复杂,环保要求高,项目施工组织难度较大。施工组织可采用标准化施工作业模式,即钢混组合梁钢板梁在工厂制造、现场拼装架设,大量减少现场作业,确保桥梁施工,对周边环境的影响也可降到最低。

4 标准化制造技术

钢混组合梁桥具有工厂化、标准化作业等施工特点。钢混组合梁由若干标准化单元结构组成,可采用“工厂预制+现场施工”的钢桥梁标准化制造技术,即钢梁单元结构在工厂标准化制造,在现场完成钢梁总拼和架设等标准化作业。

4.1 施工部署

根据本项目钢混组合梁桥梁地理位置、工程和结构特点,为保证产品质量和工期要求,钢板梁可在专业钢梁钢结构公司加工制作,公路运输至桥位施工现场拼装成吊装节段,采用架桥机架设就位。

4.2 制造安装技术

钢混组合梁钢梁制造采用“钢板→杆件(单片钢板梁)→现场拼装(吊装节段)→桥位连接”的施工组织模式。即车间生产零件及杆件,在桥位拼装现场进行吊装节段制作,桥位进行架设、焊接连接的方案。

4.2.1钢板梁制作工艺

1)制作节段划分。

为便于钢板梁制作和运输,钢板梁在工厂制作成单元,现场拼接接长后参加吊装节段组拼;横梁等其他构件直接制作成单元参加吊装节段组拼。

35 m跨单片钢板梁可划分为长度11 m和13 m 的制造单元,重约13.9 t;28 m跨单片钢板梁划分为长度11 m和16.8 m的制造单元,重约13.8 t。

2)零部件下料。

钢板经辊平及预处理后,根据零件图纸,采用门式或数控切割机下料,根据不同的下料方法和钢板规格预留不同的工艺量[2]。

3)钢板梁、横梁制作工艺。

钢板梁、横梁均为工型截面,主要由上下翼缘板、腹板、加劲板、横向连接件及剪力钉等组成。制作工艺流程如下:

a.在专用工型组装胎架上定位下翼缘板,以下翼缘板基线为基准,组装腹板单元;

b.组装上翼缘板,按基线组装腹板加劲,按焊接工艺要求进行钢板梁焊接,修整焊接变形;

c.以上翼缘板基线为基准,划线组焊剪力钉;

d.参与整体试拼装,试装结束后,进行打砂涂装。

4.2.2钢板梁节段总拼

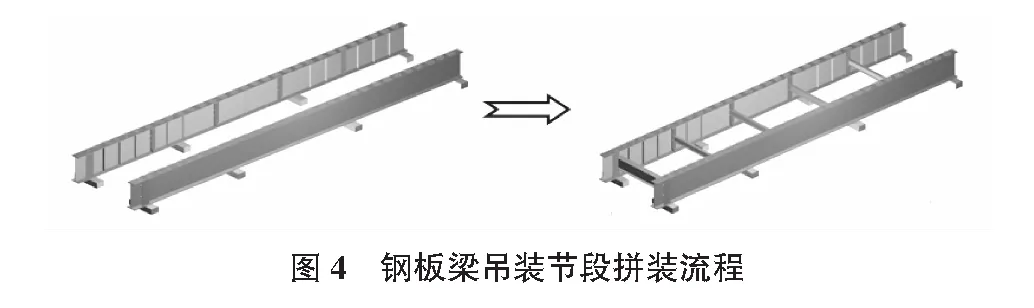

钢板组合梁采用架桥机逐孔节段吊装。即将工厂制造的钢板梁单元、横梁等单元运抵桥位拼装场地,在现场拼装场地完成吊装节段的组拼焊接工作,再由架桥机架设(见图4)。钢板梁节段现场组拼工艺如下:

1)将工厂制造的工型钢板梁在接长胎架上定位。摆放长度方向相邻的钢板梁单元,调整制造线形、组装间隙、焊接错台,检测满足设计要求后焊接接长。

2)以已定位的一侧钢板梁为基准,定位另一侧钢板梁,重点控制高程、横向尺寸、纵向线性等,检测满足设计要求后焊接接长。

3)以两侧钢板梁为基准,定位组装钢板梁间的横梁等其他结构,检测各项技术指标达到设计要求。

4)按照焊接工艺要求完成节段内焊接工作,形成35 m或28 m跨钢板梁吊装节段。

5)节段检测合格后,运输至存放区或直接供给架桥机架设。

4.2.3钢混组合梁安装

根据本项目钢混组合梁结构特点和现场施工条件,采用架桥机安装方案。

1)架桥机吊装落梁。

架桥机桥位安装调试、验收完毕后就位。钢梁由运梁车运输至架桥机尾端,架桥机两台天车提起钢梁,运梁车退出。两台天车向安装方向同步提梁前移,钢梁前移至安装跨正上方时,后端对准上一节段钢梁基准线,前端对准支座中心线,初步对位后缓慢落梁。

2)钢梁位置调整及加固。

用全站仪对钢梁标高及坐标进行测量,根据测量数据进行微调。检测合格后,后端用码板与已就位节段钢梁临时固定,并完成节段间焊接等工作[3]。

3)桥面板安装就位。

预制混凝土桥面板运输至架桥机尾端,架桥机吊装预制混凝土桥面板逐块依次就位,架桥机过孔后完成预制混凝土桥面板间湿接缝施工。

4.2.4桥位焊接

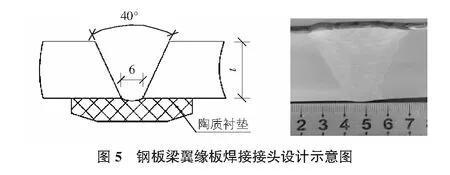

桥位焊接主要是钢板梁间焊接和部分端横梁焊接。钢板梁翼缘板对接厚度达60 mm,为超厚钢板焊接,焊接难度大。由于超厚钢板冷裂敏感性强、焊接应力和变形控制难度大,焊接采用单面焊双面成形工艺,焊接时背面贴陶质衬垫,气体保护焊打底、埋弧自动焊盖面。焊缝间隙控制在(6±2) mm,焊接时控制线能量和层间温度,确保焊缝性能。桥位现场大量采用自动焊接技术,有效保障了焊接质量和效率。钢板梁翼缘板焊接接头设计示意图见图5。

5 标准化制造的优势

桥梁传统施工按梯次作业,不能实现多分项工程同步并行作业。比较桥梁传统施工,钢混组合梁标准化制造可将钢梁在专业桥梁钢结构加工制造厂预制,期间现场可进行桥梁下部结构等其他施工。待下部结构施工完毕后,将预制钢桥梁节段或块体运至桥位,进行吊装、连接工作,大大缩短了施工周期。另外,工厂的作业环境和装备配置,远高于现场条件,更有利于保证钢混组合梁钢梁工厂预制结构的施工精度,确保桥位现场的施工质量。采用“工厂预制+现场施工”的钢桥梁标准化制造模式,充分发挥了加工厂和现场的施工资源优势,缩短了施工周期,可有效节约施工成本,经济效益和社会效益明显。

6 结语

钢混组合梁标准化制造技术充分结合了工厂和现场施工的优势和特点,比较传统施工优势更加明显。在未来更加广阔的钢桥梁建设市场,钢混组合梁标准化制造技术是一种应用性广泛的先进施工技术,将有非常广泛的应用基础和市场需求。