角焊缝充气试验风险及控制方法

为了将水密焊缝密性检验及涂装作业工序前移,改善现场施工条件,降低工人劳动强度,减少因焊缝返工引起的涂层破坏,使产品后续建造、检验更加顺利,需在分段阶段提前完成各舱室周界的焊缝密性试验,我们将这种试验称为分段预密性。分段预密性是将舱室要求的气密焊缝分解为舱室水密舱壁周界各焊缝的密性,并在分段阶段利用气密试验方法检测水密焊缝的气密性,而分段预密性的主要方法包含角焊缝充气试验、抽真空试验以及其他得到认可的试验方法。相比较抽真空试验而言,角焊缝充气试验会大大节省船东、船检报检时间,而且对角焊缝密性质量验证标准更高。因此国内众多船舶建造企业都在各船型建造中,大力推广“角焊缝充气试验”。

1.角焊缝充气试验原理

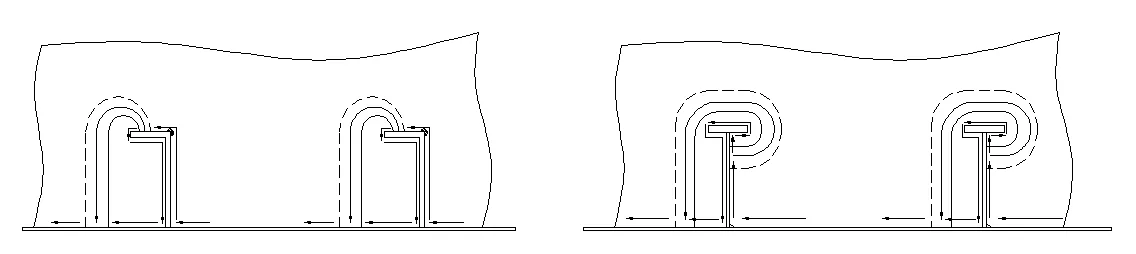

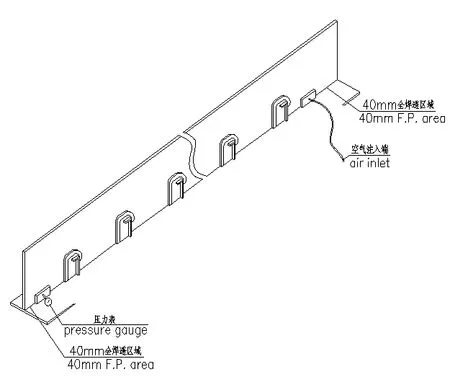

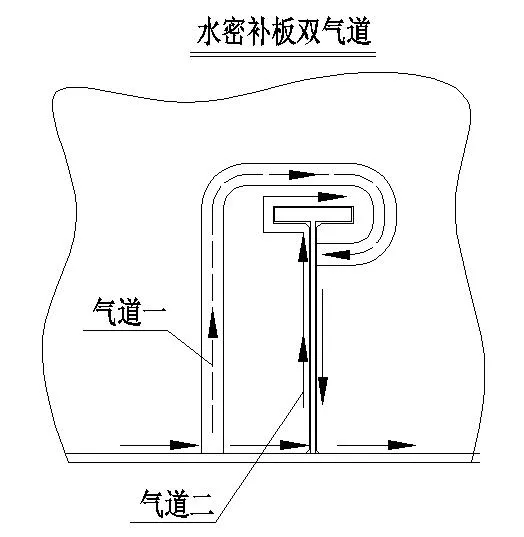

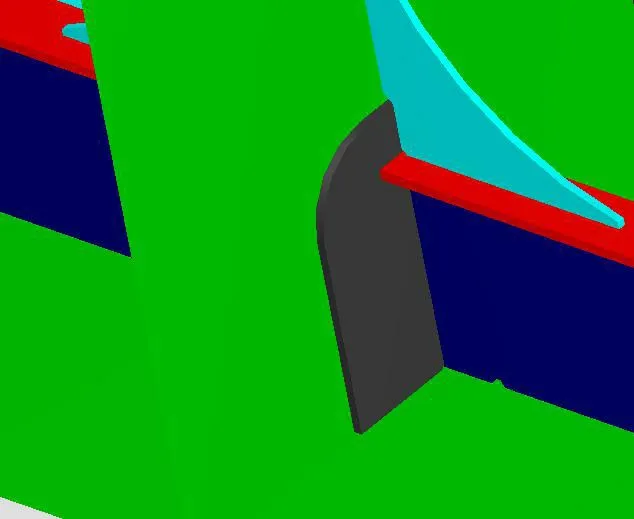

为了将涂装及检验工序前移,改善现场施工条件,降低工人劳动强度,减少因焊缝返工引起的涂层破坏,使产品后续建造、检验更加顺利,需提前做好液舱周界的角焊缝密性试验。角焊缝密性试验是利用双面连续焊缝内部未熔透区域所形成的封闭空间作为气道(详见图1),在被试验的一段角焊缝的单侧焊缝上的两端搭焊二块覆板(详见图2),通过覆板外接供气管和压力表,通过供气管向气道内充气,空气在补板处的流向详见图3,当气道内气体压力达到规范值后,拔出进气管上的空气包快速接头,然后用检验液(肥皂水等)来检查角焊缝的渗漏。报验完成后,将外接进气管和压力表拆除,连接覆板上的带螺纹孔焊接封堵,该覆板将永久性地保留在结构上。角焊缝密性试验原理详见图4。

图1:气道示意图

2.角焊缝充气试验原理缺陷

2.1 水密补板双气道问题

由于水密补板与肋板存在50mm搭接区域,该搭接区域形成两个气道,在角焊缝充气试验时,有一个气道畅通,就能保证充气试验的成功,但是另外一个气道是否畅通我们无法保证(详见图五)。因此针对水密补板区域该试验无法保证其气密性,若在船舶建造中使用“角焊缝充气试验”方法检测气密性将存在巨大风险。

图2:连接板、止流孔安装示意图

图3:空气在补板处的流向示意图

图4:角焊缝密性试验原理示意图

图五 补板双气道示意图

图六 型材贯穿止漏孔之间焊缝

2.2 纵骨贯穿水密肋板位置

两止漏孔之间300mm角焊缝气密问题(详见图六)。通过角焊缝充气试验后水密壁处密性实验将不在检查,而传统的整舱压气的气密试验方法,检查时,是检查到止漏孔位置的。而大连船舶重工发送给我们的组立图和相关工艺文件并没有对该区域气密性作出说明,因此该区域未得到监控,存在较大风险。

2.3 各船舶企业现场施工水平也存在较大差距

尤其是焊缝质量存在很大问题,若没有通过有效验证而大面积推广角焊缝充气试验,将承受巨大风险。在角焊缝充气试验刚刚推行前期,船东、船检反馈存在部分船厂的现场施工人员为了角焊缝充气试验的成功,存在违规施工,这也对船舶建造质量造成巨大风险。

3.角焊缝充气试验风险控制方法

对于风险控制的方法,可以采用以下办法:

3.1 对于双气道问题

1)采用双保险的形式,降低风险,继续推进角焊缝充气试验,在角焊缝充气试验成功之后,对该区域进行抽真空检测,当经过长期的验证建造厂施工工艺对该处风险可控后,可在后续船舶上对水密补板区域进去抽查,此方案需要得到船东、船检同意。或者存在水密补板位置角焊缝不采用角焊缝充气试验,而采用抽真空方法进行密性检验。2)对存在水密补板的水密壁,不进行角焊缝充气试验,改为整舱压气来检查气密性。此方法将造成在合拢前,该区域将无法涂装,焊缝质量无法检查。

3.2 对于纵骨贯穿区域

1)可将贯穿水密壁T 型材腹板与面板之间角焊缝改为全焊透,虽然全焊透焊缝质量能得到保证,但全焊透焊缝是否一定气密还是无法保证;2)若继续推进角焊缝充气试验,该300mm区域需要进行抽真空。3)若存在水密补板区域,改做整舱压气来检查气密性,则该300mm区域在整舱压气时一并检查。

3.3 对于施工风险的控制

1)水密舱壁板装配前应注意舱壁板及角焊缝处板边的切割精度和直线度,要求板边正反面偏差不超过2mm,直线度不超过3mm;上胎板的平整度,其不平整度需小于3mm;2)水密舱壁板装配应注意焊缝存在间隙,则间隙需小于2mm,水密壁处的纵骨、横梁在舱壁装配前必须焊接完成;3)各分段结构焊接应按照WPS要求焊接,角焊缝应通过三道焊接的方法施焊,水密壁角焊缝第一道焊应采用小电流焊接;4)严禁在角焊缝施工过程中塞杂物,严禁在水密壁装配处扣槽形成气道。

4.结论

角焊缝充气试验能节省船舶建造成本,但全面推广会存在巨大风险,应在充分认识到风险的情况下,对风险进行有效控制,保证水密焊缝的水密性。通过试验方法的调整、结构特点的优化以及建造过程中的控制,可以对工艺存在的风险进行消除,以保证船舶建造质量。目前阶段在不存在补板的水密角焊缝采用角焊缝充气试验,而存在补板的水密角焊缝有舱室气密试验进行检查是常用的方法。而且在舱室气密试验阶段检查贯穿孔处的结构的气密的同时也可以型材水密壁止漏孔之间的焊段密性。