浅析旧沥青路面就地冷再生施工工艺

王 凯

(河南万里交通科技集团股份有限公司,河南 许昌 461000)

0 引言

近年来,伴随国民经济的迅速发展,我国经济持续增长,公路建设里程越来越长,规模持续扩大。沥青路面因其具有平整性良好、行车舒适的噪声小等优点得到了广泛的应用[1]。在一般情况下,沥青路面设计寿命为8~15年,由于行车荷载和自然因素的反复作用,路面往往会出现大量早期病害,我国早期修建的公路工程多数已步入养护维修期,当前,我国公路养护规模庞大。为此,如何做好沥青路面养护维修工作成为了关键。作为一种固体废弃物,旧沥青混合料如果弃之不用,不仅会造成严重的环境污染,甚至会浪费资源。基于此,就地冷再生技术的应用,可以有效提高旧料利用率,且具有环保、节能和施工便捷等特点,因此,在我国的公路养护施工中得到了大量使用。

1 工程概况

某公路工程全长86 km,为双向4 车道,为沥青混凝土路面。该路段通车运营多年,由于交通量不断增长及沥青混合料老化、自然因素等多种因素影响,路面出现了不同程度的病害问题,主要包括坑槽、纵横向裂缝、车辙和沉陷等。此类病害的长期存在及不断发展,必将影响行车舒适性及安全。基于路面病害分析的基础上,为了满足我国循环经济发展要求,按照“节能、环保”的施工原则,决定采用就地冷再生施工工艺进行该路段公路大修施工。

2 就地冷再生工艺特点

20 世纪80 年代后,就地冷再生工艺得以发展,且技术逐步完善,这种技术可以对废旧沥青混合料进行深度处理,目前在公路路面维修养护施工中应用较广。其工艺要点在于专用设备在去除废旧路面材料后,可直接破碎处理路面,并按照配合比设计要求[2],将水泥、废弃沥青、水和骨料等材料均匀搅拌,最终形成一种新的铺筑材料。相比其他工艺,此工艺操作简单、施工便捷,且具有良好的经济效益。通过该工艺施工,其再生特点有3 点。1)可充分利用废弃材料,最大限度地减少施工成本,且新骨料用量少。2)技术标准不高,操作简单,施工更便捷。3)可适当浇筑路面,特殊路段可大幅降低施工成本及工作量。4)无需大量运输废弃料,且可解决废弃料堆积问题,能够做到就地取材。

3 乳化沥青冷再生混合料路用性能分析

3.1 水稳定性试验

该路段春、夏季节降雨量较大,因此,必须保证路面水稳定性良好。在行车荷载及外部环境的影响下,路面面层极易产生疲劳反应,进而出现裂缝、松散等病害。在水流动的过程中,雨水将由裂缝不断向基层渗入,甚至下渗到路基部位,从而严重破坏路面结构。为此,做好乳化沥青冷再生混合料的水稳定性检验,提高路面抗水损害能力极为关键。该文选择了冻融劈裂试验对乳化沥青冷再生混合料的水稳定性进行评价[3]。

混合料抗水损坏能力可以通过冻融劈裂试验进行测定,根据试验规程要求,可在25℃恒温水槽内放置试件,加载速率为50 mm/min,以此对混合料水损坏前后的劈裂破坏强度比进行测定。结果包括5 点。1)0% PO42.5:冻融前为0.29 MPa,冻融后未0.21 MPa,强度比为72.41%。2)1% PO42.5:冻融前为0.30 MPa,冻融后未0.24 MPa,强度比为80.00%。3)2% PO42.5:冻融前为0.37 MPa,冻融后未0.32 MPa,强度比为86.49%。4)2% PO42.5R:冻融前为0.49 MPa,冻融后未0.45 MPa,强度比为91.84%。5)2% PO52.5R:冻融前为0.54 MPa,冻融后未0.50 MPa,强度比为92.59%。由此可见,相比70%规范要求,上述情况均能达到要求,且伴随水泥用量的不断增加,混合料冻融前、后的劈裂强度均有所增强,待早强水泥掺加之后,混合料强度比明显增加[4],相比之下,选择2%PO42.5R 最为适宜。

根据上述分析可知,当乳化沥青冷再生混合料内添加一定量的普通水泥或早强水泥后,均可提升混合料的的冻融劈裂强度与强度比,并有效改善水稳定性能。

3.2 高温车辙试验

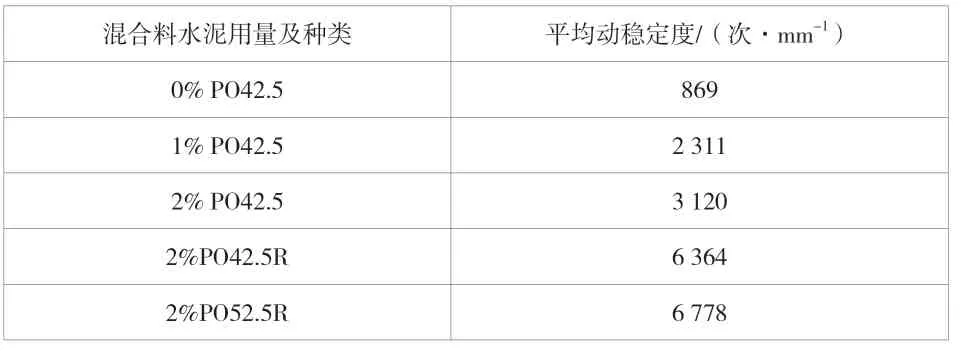

在沥青混合料高温稳定性检测中,一般可以采用高温车辙试验,路面车辙病害与混合料自身性能密切相关,此外,还需考虑温度、时间等因素的影响。在试验过程中,需要采用尺寸为30 cm×30 cm×6 cm 的碾压成型试件,并将其置于60℃恒温室内,放置时间为12 h左右,42 次/min 为碾压速度,从而获取冷再生混合料动稳定度试验结果,见表1。

表1 冷再生混合料动稳定度试验结果

由此可见,相比2 400 次/min 规范要求,当水泥含量在2%以下时,无法达到规范要求。与普通水泥动稳定度相比,早强水泥动稳定度较高,且2%PO42.5R 与2%PO52.5R相差不大,因此,在乳化沥青冷再生混合料活性填料选择中,采用2%PO42.5R 即可,能够有效地提升冷再生混合料的抗车辙性能。

4 低温抗裂试验

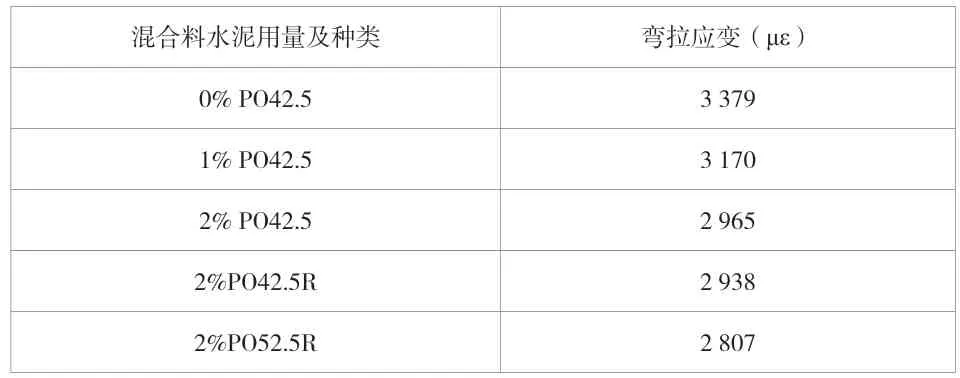

利用冷再生混合料的低温弯曲性能即可检验其低温抗裂性能,可采用小梁试压,将集中荷载施加到小梁中间部位,直至小梁断裂,被破坏,以此获取小梁的弯拉强度。结果见表2。

表2 冷再生混合料低温弯曲试验结果

由此可知,相比2 800με 的规范要求,上述情况均能达到要求,随着水泥用量的增多,混合料的弯拉强度将不断降低,其原因在于水泥用量增多,则混合料的强度也会随之增大,此时混合料的脆性也将随之增加,但上述5 种情况下均能满足规范要求,当掺加2%PO42.5R 水泥时,相比普通水泥的弯拉强度,降低的并不多,因此,在配合比设计中,仍可选择掺加2%PO42.5R,这对提高冷再生混合料抗裂能力极为有利[5]。

5 试验段铺筑施工工艺

为了保证后期大面积施工质量,决定选择该路段其中200 m 作为试验段进行铺筑施工,具体施工工艺如下所述。

5.1 拌和

按照施工配合比设计要求合理进行试验段施工。在拌和施工中,要做好水、乳化沥青等材料用量的控制,保证严格按照配合比设计要求进行材料用量控制。同时,要控制好拌和时间,如果搅拌不均匀、不充分,则不得用于施工。要保证混合料搅拌均匀、无花白、离析等现象。

5.2 运输

完成拌和施工后,可配置数量充足的自卸汽车向施工现场运送混合料,在装料前,需清理干净车厢,并将一层防黏剂均匀涂抹到车厢内,但必须保证车厢底部不得存留余液。

5.3 摊铺

摊铺是整个施工的重要环节,应始终保持连续、匀速、缓慢的原则进行施工,严禁中途停机。如果在摊铺过程中,出现混合料离析或摊铺不均匀等情况,需要及时进行处理。此次施工将1.2 定为混合料的松铺系数,在摊铺过程中,如果与施工不符,可适当调整,通常在每分钟1.5 m ~4.0 m 控制摊铺行驶速度[6]。

5.4 碾压

在混合料成型过程中碾压极为关键,为此,必须合理地选择碾压设备,该工程选择了双钢轮压路机(13 t)与橡胶轮胎压路机(26 t)。一般可以将碾压阶段分为3 个环节,初压时,可采用双钢轮压路机进行2~3 遍静压施工,在此阶段应该保证不会出现混合料被推移等情况,或混合料粘结等问题。复压时,可采用双钢轮压路机进行2~3 遍振动压实,随后通过橡胶轮胎压路机进行2~4 遍碾压,保证能够提升路面的密实度。终压时,可以采用双钢轮压路机进行2~4 遍碾压即可,以此消除明显轮迹,保证压实度满足设计要求。

6 结语

综上所述,随着社会经济的迅速发展,我国公路建设事业取得了显著的成绩。沥青路面是我国高等级公路最常见的路面形式,在车辆荷载与自然因素的长期反复作用下,路面材料老化现象较为严重,如果仍采用传统养护工艺,根本无法满足现阶段公路养护管理需求。就地冷再生技术在沥青路面养护施工中的应用,可修复路面病害,并能充分地利用旧路面材料,节约资源、减少污染、降低成本。因此,开展公路就地冷再生技术研究已成为公路养护的重点,具有重要的意义。