微波检测剔除系统在胶囊复合滤棒检测中的应用

田 锐

(贵州中烟工业有限责任公司贵定卷烟厂,贵州 黔南州 551300)

0 引言

近年来,复合滤棒逐渐在行业内得到推广及应用,其功能从降焦减害逐步扩展到改善卷烟感官质量方面,特别是胶囊复合滤棒的兴起,给行业带来了新的发展机遇,其多用于新品开发,由于新品牌的开发生产技术需要保密,因此,胶囊复合滤棒的生产工艺之间的交流较少。该公司推出的胶囊复合滤棒在滤棒中加入含有酒香的胶囊,这不仅对工艺提出了新的要求,而且也对滤棒的质量检测提出了新的挑战。基于胶囊复合滤棒的特殊性,多数生产企业都是通过设备改造来生产胶囊复合滤棒的,而设备随着胶囊滤棒的新起不断完善并持续改进生产工艺。

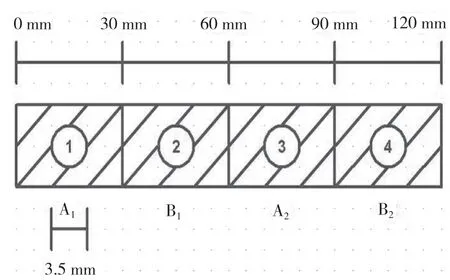

该公司运用的在线质量检测系统是利用在线微波检测技术的原理,对滤棒内胶囊的有无、胶囊的位置是否偏移及胶囊质量状态进行检测。该公司生产的其中一种胶囊复合滤棒如图1 所示。胶囊复合滤棒在实际制作过程中受各种因素的影响,会导致复合滤棒中出现胶囊缺失或放入位置不对的现象,使滤棒不符合要求,出现质量缺陷,这种情况人工很难识别。因此,应用基于在线微波检测技术微波检测原理的在线质量检测系统,对成型的胶囊复合滤棒进行微波在线定位检测,发现质量缺陷滤棒时跟踪控制并将其剔除,从而保证产品质量。

图1 胶囊复合滤棒示意图

1 微波检测复合滤棒缺陷的原理

该检测系统是基于不同介质通过微波装置的谐振腔时,微波谐振信号的谐振频率和谐振幅度发生变化来进行检测的。图1 胶囊复合滤棒中A1段和A2段材质的滤棒与B1和B2段材质(含胶囊)的滤棒,在通过微波装置的谐振腔部位时,会随机产生微波谐振信号[2],对其进行信息数据分析和比对研究后,可以从微波谐振信号的变化中明显分辨出A 段材质滤棒与B 段材质滤棒。分析结果如图2所示。

图2 中,U 表示微波谐振曲线振幅,F 表示微波谐振曲线频率。1 处表示A 段材质滤棒产生的微波信号,2 处表示B 段材质滤棒产生的微波信号。

2 微波检测剔除技术在滤棒检测中的应用

微波是无线电频谱的一部分。指频率在300 MHz~300 GHz,即波长在0.1 mm~1 m 的电磁波。微波技术是基于微波的特点发展而成的一门技术。它的研究内容包括微波的产生、传输、传播、辐射、检测及应用等方面。该系统利用滤棒经过微波电磁场时,由于不同滤棒段或滤棒中物质的密度及水分含量不同,导致微波电磁场的能量参数发生变化,以此来检测不同的滤棒段,确保滤棒质量。

2.1 系统组成架构

该系统主要由专用微波源、谐振腔、检波器、A/D 变换器、方波产生器、CPU 主件、存储器、时钟处理单元、壳体组件、数据信号处理系统、显示器、剔除执行机构等组成。

2.2 系统优势分析

基于微波检测的特性,其对被检材料含水率差异变化反应极其敏感,同时它对被检测材料本身的物理特性不会产生任何影响,并且能在线、实时、快速、无损地检测被检测材料的特性、特点。

首先,系统的检测控制精度和可靠性满足生产工艺要求。该系统可以根据滤棒设备操作人员或维修技术人员的需要切换通电状态,且不需要提前作预热处理,也不需要作回零处理就能使系统的检测控制精度和可靠性满足生产工艺的要求。

其次,系统的微波检测头没有安全问题。系统的微波检测头发射功率极小(仅10 mW),对系统周围的人员及环境无任何危害及影响[1]。

再次,系统的数据信息处理单元便于安装和维护。该系统的数据信息处理单元是集成在一个电控柜中的,便于安装和维护。电控柜固定在滤棒成型机的顶部,控制器单独安装在滤棒设备的正面,方便观看和操作。

最后,系统的维护和保养较方便。整套检测系统经过了一系列的检验和测试,软件和硬件均达到安全、稳定、可靠的使用要求,且系统的维护和保养也很方便。

2.3 系统技术特点

根据不同材料(或相同材料不同的密度)在微波环境中谐振频率和振幅的差异,以在线非接触方式监测胶囊滤棒中的密度变化,并与各段的理论距离和胶囊滤棒的密度顺序进行比较,图1 中当出现以下3 种情况时输出剔除信号。1)分辨相位偏移。当A1段介质与B1段介质距离误差不在设定值范围内时,判定该胶囊滤棒出现相位偏差,输出剔除信号。2)分辨结构错位。如A1段介质之后的距离误差不等于设定值时,判定该复合滤棒为结构错误,输出剔除信号。如果被测胶囊滤棒的密度时序与正常密度时序不一致,也剔除。3)设置参数。可通过人机界面修改胶囊滤棒的结构参数、剔除门限值、剔除数量、剔除路径时间等参数。

3 微波检测剔除系统的实际运用

3.1 滤棒截面

该系统把每支滤棒按照工艺要求进行截面等分。带胶囊的滤棒通过微波检测头时,实时快速扫描滤棒的每个截面,并对滤棒的每个截面产生的微波信号进行综合处理,可实时判断滤棒中胶囊的位置和胶囊存在的状态。

3.2 胶囊位置

当胶囊的位置偏出了工艺要求的位置时,系统判定该滤棒不合格。当胶囊放置位置超出要求或放置位置漏放胶囊时,系统发出剔除指令,剔除胶囊位置出错的滤棒。

3.3 参数设置

在胶囊滤棒微波检测剔除系统的监视界面中,可进行系统参数(产品品牌、系统调试等)设置,显示相关数据(数据统计)等[1]。

3.4 试验数据

在2 个不同时段对微波进行检测,对剔除系统中的胶囊复合滤棒进行了测试,试验数据如下。

3.4.1 第1批次滤棒剔除测试数据

随机在胶囊滤棒成型机组滤棒出口处对生产的成品滤棒进行抽样,共生产出18 500 支滤棒。其中人工手动检出13 支滤棒,机械剔除187 支滤棒。试验人员按滤棒内胶囊的有无、位置偏移、破损等要求对机械剔除样品进行人工检测判定,结果如下。1)无胶囊20 支。2)破损39 支。3)胶囊内缺失内含物34 支。4)胶囊位置偏移91 支。5)正常滤棒1 支。6)滤棒附带有杂物2 支。

3.4.2 第2批次滤棒剔除测试数据

按照上述同样的方法,对生产出的28 102 支滤棒进行随机抽样试验。人工手动检出6 支滤棒,机械剔除96 支滤棒。对机械剔除样品进行人工检测判定,结果如下。1)无胶囊9 支。2)破损13 支。3)胶囊内缺失内含物9 支。4)胶囊位置偏移63 支。5)正常滤棒1 支。6)滤棒附带有杂物1 支。

综合上述试验,对自动剔除的283 支滤棒进行人工检测与分析,得出的测试结果是无胶囊29 支(占10.25%)、破损52 支(占18.37%)、胶囊内缺失内含物43 支(占15.19%)、位移154 支(占54.42%)、正常滤棒2 支(占0.71%)、有杂物3 支(占1.06%),该系统准确剔除率≥99%。最后,在正常生产时,人为制造误差,即特意生产存在质量缺陷的滤棒(如缺珠、胶囊移位等),胶囊是否在滤棒中以及偏移量等都不在工艺范围内,观察到缺陷滤棒均能被有效剔除,满足胶囊滤棒工艺质量的要求。

4 结语

由上述测试结果可知,微波检测和剔除系统能够在正常生产过程中有效地检测出胶囊复合滤棒的各种质量缺陷(缺珠、破损珠、半珠、胶囊移位),并及时剔除,合格率达到99% 以上。大大降低了人工检测的劳动强度,使得产品的生产速度和产品的质量都得到了很大提高。