大型挖掘机回转平台可靠性提升研究

(徐州徐工挖掘机械有限公司,江苏 徐州 221001)

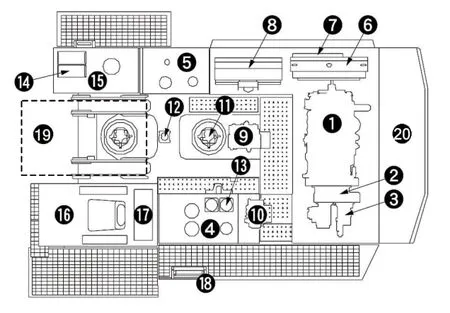

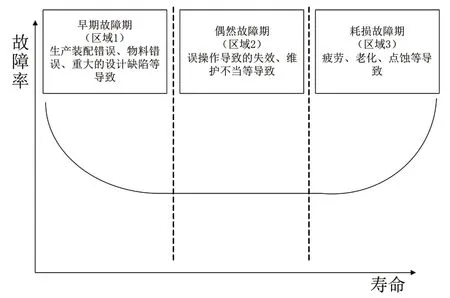

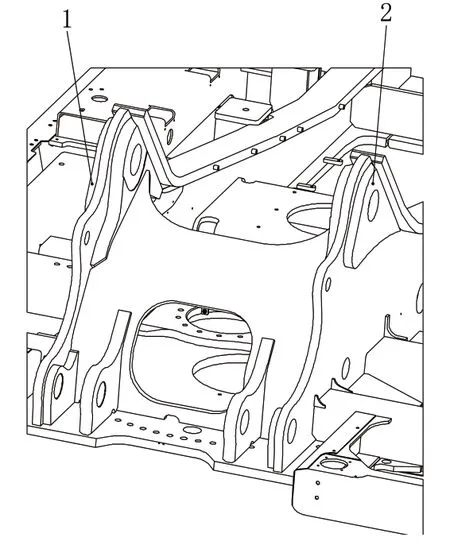

回转平台(又称转台)是大型挖掘机的重要组成部件,主要起放置和支撑挖掘机上车部件的作用。如图1 所示,转台上布置了除底盘部件外几乎所有部件,这些部件包括发动机总成、工作装置总成、液压元件(泵,阀等)、驾驶室、配重等部件,它犹如人体的躯干,将各个部件连接到一起,据统计,转台上布置的部件连同自身重量占据了挖掘机总重的60%以上,转台不仅要承受上车各部件重力及它们回转时的惯性力,还要承受工作装置产生的冲击,发动机产生的震动等一些突变载荷,另外,大型挖掘机往往在矿山作业,工况更加复杂严峻,所以,其受力情况也更加复杂,转台一旦出问题,轻则机器停止工作,延误工期,重则造成严重的财产损失甚至人身伤亡。因此,提高转台可靠性,优化转台结构对大型挖掘机而言意义重大。

图1 某大型挖掘机上车布局示意图

转台主要是由主体底板、主体立板、主体前弯板、主体盖板、主阀支架、左右裙架边梁和横梁等板材类零件拼焊而成的开放式箱体结构(图2 仅指出主要板材)。由转台结构特点可知,转台可靠性主要取决于各个板材类零件以及各条焊缝的可靠性。

图2 回转平台结构示意图

1 转台故障信息分析

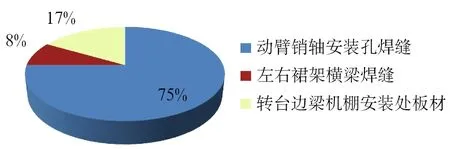

通过对市场反馈数据的统计分析,以及市场调研,可归纳出回转平台主要存在以下问题:动臂销轴安装孔处开裂、转台边梁机棚安装处板材开裂、转台左右裙架横梁开裂。

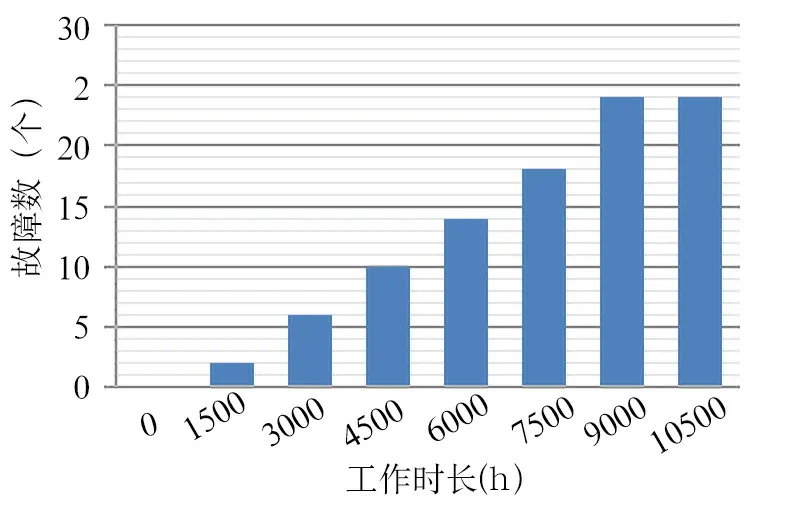

表1 汇总了2015 年~2017 年某大型挖掘机转台故障信息,从表1 可知回转平台随使用年限增长故障率也随之增加,而且早期产品相对故障更多一些。

表1 2015~2017年某型挖掘机故障统计

故障类别以动臂销轴安装孔处开裂为主,其次为转台边梁机棚安装处板材开裂(图3)。

图3 故障类别及部位

由图4 可知回转平台的故障主要集中在7 500h~10 500h 之间。挖掘机一般使用寿命为15 000~20 000h 左右,转台早期故障一般都在3 000h以内,根据产品故障率浴盆曲线图(图5),结合行业经验以及图5,7 500h~10 500h 出现的故障很可能为偶然或耗损期故障。回转平台可靠性提升工作实际上就是尽量地减少并消除回转平台早期故障,尽量地延长回转平台偶然故障期并降低偶然故障率。

图4 累计故障

2 转台故障原因分析

图5 产品典型故障率曲线

采用故障模式影响分析(Fault Mode and Effects Analysis,简称FMEA)和故障树分析(Fault Tree Analysis 简称FTA)2 种可靠性分析方法对回转平台故障进行分析。

2.1 故障模式及影响分析(FMEA)

FMEA 分析的是潜在的故障或失效对系统产生的影响,它是“防患于未然”的做法。

本文重点进行回转平台设计FMEA 分析。在进行回转平台设计FMEA 分析前,需要先进行风险优先数(RPN)计算。风险优先数(RPN)是产品故障严重度(S)、频度(O)以及探测度(D)的乘积。该数值存在着一定的局限性,只是对故障后果的严重性、发生的可能性以及被探测性进行了大致的量化度量。

式中S为严重度,O为频度,D探测度。

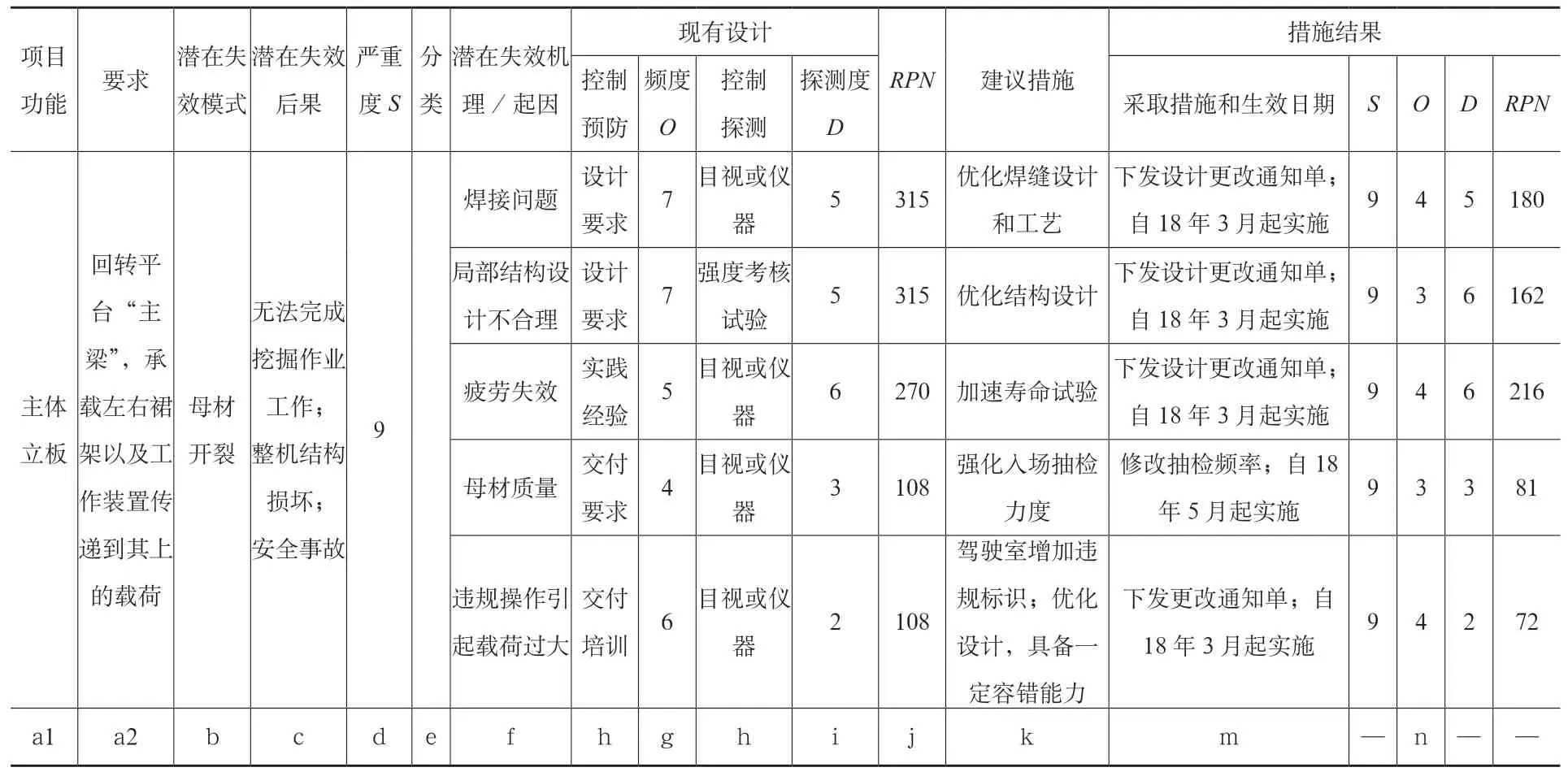

根据回转平台结构和载荷特点,采用专家评分方法,分别对主要零件和焊缝的严重度(S)、频度(O)和探测度(D)进行打分。结合QS 9000《潜在失效模式、影响分析》(ISO16949)给出的设计FMEA(DFMEA)表格内容以及回转平台结构特点,形成各个主要板材零件和焊缝的设计FMEA分析表,受篇幅所限,本文仅列出主体立板设计FMEA 表(见表2)。

通过设计FMEA 分析,搞清楚了转台所有的基本的故障模式,为后续FTA 分析做准备,并采取相应措施,降低转台主要零件和焊缝的风险优先数(RPN)数值。

2.2 故障树分析(FTA)

FTA 是采用自上而下的逻辑演绎法,从最终的故障分析到基本零部件的故障,是由果到因的分析方法。故障树分析是以一个不希望发生的产品故障事件或灾难性危险事件即顶事件作为分析的对象,通过自顶向下的严格按层次的故障因果逻辑分析,逐层找出故障事件的必要而充分的直接原因,最终找出导致顶事件发生的所有可能原因和原因组合。

表2 主体立板设计FMEA表

由图3 可知,回转平台故障主要为动臂销轴安装孔处开裂,占据了总故障数75%,如果降低动臂销轴安装孔处故障率,将会有效地提升回转平台可靠性。

2.2.1 动臂销轴安装孔结构及所受载荷分析

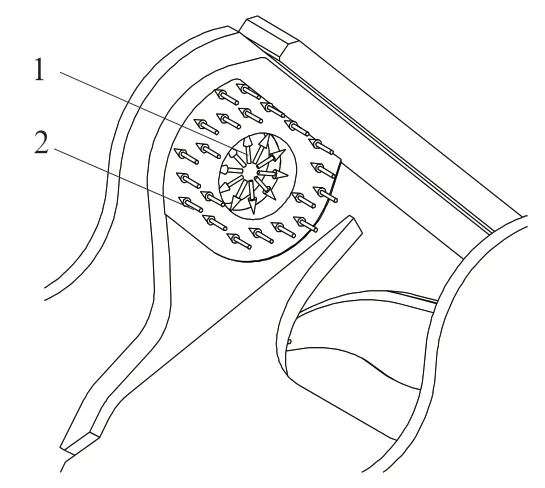

如图6 所示,动臂销轴安装孔结构主要由主体前弯板、主体立板、主体耳板、主体盖板以及焊缝1~焊缝4 构成。

图6 动臂销轴安装孔处结构示意图

如图7 所示,动臂销轴安装孔处载荷主要有作用于销轴安装孔内圆面的轴承载荷以及作用于销轴安装孔内档端面的冲击载荷。

图7 动臂销轴安装孔处载荷示意图

挖掘机正常工作过程中,在挖掘反力和动臂油缸推力等载荷作用下,动臂销轴安装孔处的轴承载荷往往比较大,也比较恶劣,而作用于销轴安装孔端面的冲击载荷其实并不是很大,该冲击载荷主要由回转急停时的工作装置惯性力以及动臂及动臂油缸安装误差引起的轻微偏载造成的。但是在实际操作中,由于挖掘机司机水平参差不齐,个别甚至还存在违规操作,一旦出现利用挖掘机上部的回转运动,用铲斗的侧部来推动岩石或其他重物,销轴安装孔端面受到的冲击载荷会很大,就使得主体立板和主体耳板承受较大的载荷,引发板材变形或板材和焊缝开裂。

2.2.2 动臂销轴安装孔处开裂FTA

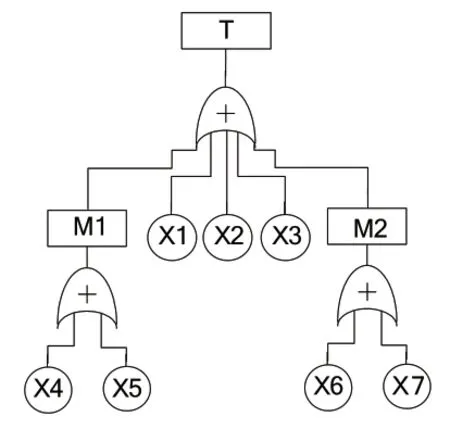

动臂销轴安装孔处开裂主要有主体耳板与主体盖板间的坡口焊缝开裂,主体立板与主体耳板板材开裂等故障。根据故障描述,现进行动臂销轴安装孔处开裂FTA分析。

图8 动臂销轴安装孔处开裂FTA图

该故障树最小割集有7 个(图8),即只要有一个发生就会导致动臂销轴安装孔处开裂发生。为了动臂销轴安装孔处的可靠性,必须要保证这些最小割集的可靠性。通过分析和研究故障树的最小割集,来制定降低动臂销轴安装孔处开裂的方案和措施。

1)结构设计不恰当 对动臂销轴安装孔处在斗杆挖掘和动臂提升两种典型工况下,进行受力分析,得出应力分布图。此处应力集中水平并不高,最高应力190MPa,远低于材料的屈服极限550MPa。

2)使用载荷过大 司机利用挖掘机上部的回转运动,用铲斗的侧部清理地面物料,而且现场机器主体耳板、动臂油缸等处均出现不同程度变形,由前文介绍可知,司机这种操作实际上属于违规操作。售后工程师测量现场机器转台主体内挡距,发现均有不同程度增大,表明在挖掘机实际工作中,存在着一定的违规操作。

3)疲劳破坏 从裂痕来看,并不是由于载荷或冲击过大而产生的一次性脆断,而是由于长期受载,产生裂纹并逐渐加深,向周边扩展,最后造成焊缝或板材开裂。一般而言,焊缝一旦发生开裂,往往随着裂缝增大,又会撕裂与之焊接板材,就出现了主体立板与主体耳板开裂现象。

4)板材材质缺陷 未发现。

5)板材处理不当 没有发现异常。

6)焊工技术不佳 焊工技术等级合格。

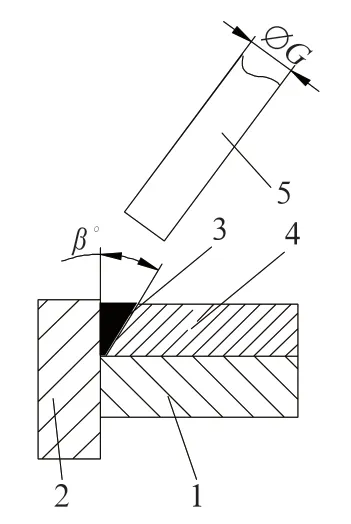

7)焊接工艺性不佳 对故障机器动臂铰点孔处尚未开裂的主体耳板与主体盖板间焊缝进行切片处理,可以清晰看出焊缝根部没有彻底焊透。未焊透原因如图9 所示,相对于坡口角度偏小,而厂内焊枪保护嘴直径比较大,不容易伸入进去,导致一些机器此处没有焊透。

3 改进方案确定

针对上述分析的原因,做如下改进。

1)针对焊接工艺性差,适当增加主体耳板坡口角度β,使主体耳板与主体盖板间焊缝焊透。如图10 为改进后试制样件焊缝切片,焊缝和板材完全融合。

图9 焊接示意图

图10 改进实施后焊缝切片

2)针对用户误操作,在驾驶室前窗醒目位置增加禁止违规操作标识。

3)对动臂销轴安装孔处结构进行裕度设计,进一步提高此处结构强度。如图11 所示,在动臂销轴安装孔左右两侧各增焊一块外耳板,明显地降低动臂销轴安装孔内的应力水平,还可以提高动臂销轴安装孔端面抗弯强度和减少端面变形,并可承受一定的轻微违规操作。

图11 结构改进示意图

4 改进方案实施与验证

自改进方案实施起,经售后服务部跟踪调研,采用改进方案的机器工作超过10 500h,共有176台,仅1 台在工作了2 210h 后,转台出现了裙架横梁与主体底板焊缝开裂故障,该故障为早期故障,故障原因为焊缝长度未按照图纸要求施焊。

改进方案实施后该型号挖掘机转台工作到10 500h 时,可靠度R(t)为0.994;平均首次故障时间MTTFF为10 453h。与改进前的可靠度0.965和平均首次故障时间10 324h 相比均有提高。改进方案实施后转台平均年度售后费用由过去每年58 300 元降低至650 元。

本改进实施,提高了回转平台可靠性,降低了售后维修成本,减少了故障停机时间。