仿生杀虫剂联苯菊酯清洁生产关键技术及产业化应用

吴孝举,孔 勇,王宝林,谢邦伟,徐海鹏,汪国庆

(1.江苏扬农化工股份有限公司,江苏扬州 225009;2.江苏优嘉植物保护有限公司,江苏如东 226407;3.江苏优士化学有限公司,江苏仪征 211400)

我国是农药生产和使用大国,农药工业是我国化学工业发展的战略重点之一。改革开放以来,我国农药工业发展迅速,取得了巨大的成就,但也付出了资源和环境代价,经济发展与资源环境的矛盾日益尖锐,环保形势日益严峻。

目前“产业结构不合理”、“自主创新能力薄弱”、“高消耗与重污染突出”依然是制约我国农药发展的三大瓶颈,尤其环境污染严重影响了农药行业健康发展与形象。因此,加强对环境友好、超低用量、高选择性,以及通过绿色工艺流程生产的绿色农药的共性清洁生产关键技术研究,成为实现我国农药行业节能减排、污染物达标排放、提高企业竞争力的重要手段。

江苏扬农化工股份有限公司的绿色农药清洁生产关键技术项目系统剖析农用拟除虫菊酯杀虫剂代表性品种——联苯菊酯的合成工艺,首创了一系列具有自主知识产权的清洁生产关键技术和共性技术,从源头控制并实现了联苯菊酯生产全过程的清洁化,实现了三废的规模化减排和废弃物的资源化利用。对于加快产业转型升级,巩固我国拟除虫菊酯制造业在全球的竞争优势等具有积极的战略意义。

1 项目内容

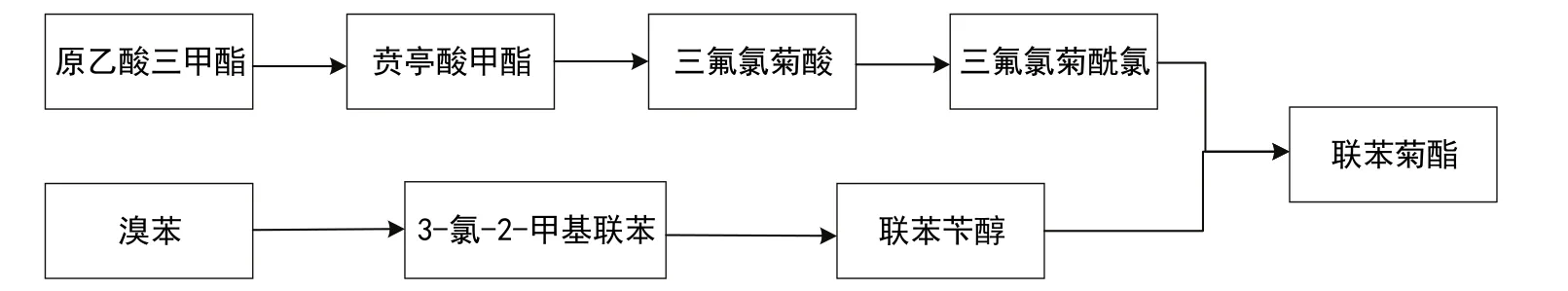

项目打破农药生产采用末端治理三废的惯性思维,从源头对绿色仿生杀虫剂联苯菊酯合成工艺进行重新设计,重点突破水相法酯合成关键共性技术,原乙酸三甲酯、贲亭酸甲酯、溴苯和3-氯-2-甲基联苯等关键中间体清洁生产技术。技术路线如下:

1.1 原乙酸三甲酯合成技术

通过对反应釜构造进行优化设计,提高原料氯化氢的利用率,原乙酸三甲酯合成反应收率由72%提升至90%。进一步创新应用双子表面活性剂控制原乙酸三甲酯合成体系含水量,打破了行业常规技术手段存在的除水效果不理想、处理成本高的难题,将原乙酸三甲酯的合成收率由90%提升至95%以上。

图1 联苯菊酯的合成新工艺

1.2 贲亭酸甲酯连续化合成技术

开发反应-精馏耦合的塔式连续化合成贲亭酸甲酯,解决了行业普遍采用釜式间隙合成反应效率低下,自动化水平落后的问题;精馏残液经处理后得到异戊烯醇和贲酯,直接套用回贲亭酸甲酯合成,废液产生量较传统工艺减少80%,副产甲醇和醋酸钠回收。通过资源回收利用等清洁生产措施,实现了贲亭酸甲酯废水零排放和资源最大化利用。

1.3 溴苯合成组合催化及多溴苯转位技术

开发了多代溴苯在催化作用下与苯进行卤代转移反应得到溴苯的关键技术,避免生产中副产多代溴苯的废弃,提高了溴资源的利用率;对溴苯合成反应器优化设计,改善了溴素在反应器中的气化分布,溴素利用率提高到95%;首创了苯在回流条件下不断洗脱挥发进入塔内和塔内溴蒸汽,反应得到副产48%氢溴酸的新技术,生成的氢溴酸符合工业氢溴酸规格要求。

1.4 3-氯-2-甲基联苯聚甲醛的格氏羟基化合成联苯苄醇

开发了多聚甲醛定量解聚合成联苯苄醇关键技术,即采用多聚甲醛固体定量加成替代行业传统的多聚甲醛在溶剂中解聚的气相加成,解决了原有技术存在的甲醛气体易泄漏、甲醛不易定量、容易聚合堵塞以及甲醛过度加成物难精确控制等问题,使过度加成物得到稳定控制,多聚甲醛利用率显著提高,联苯苄醇合成收率达97%以上。

1.5 水相法酯合成关键共性技术

开发了以液碱或碳酸钠为缚酸剂,在相转移催化剂条件下,菊酰氯与菊醇水相法酯化合成拟除虫菊酯的关键技术,并将该技术应用至联苯菊酯合成。此方法解决了普遍采用恶臭吡啶为缚酸剂油相法合成,或采用三乙胺为催化剂,以无机碱类为缚酸剂水相法合成联苯菊酯存在的后处理流程复杂,产生高浓度吡啶盐水或三乙胺废水,影响后续生化处理效率,且废水产量大等诸多问题。

同时,该技术为共性技术,其普遍适用性在公司其他拟除虫菊酯合成中也得到了验证。此外,该技术也可以应用于类似的化工酯合成中。

2 应用及前景

我国农药产业集中度低,清洁生产水平落后,“三废”处理依然是制约行业健康发展的重大瓶颈。因此,深度挖掘农药可持续发展的科学内涵,开展清洁生产关键技术研究,推行循环型生产方式,提高资源利用率,加快补齐环保短板,是农药科技发展的重要命题。

扬农公司的绿色农药清洁生产关键技术项目应用绿色化学原理和技术,系统剖析联苯菊酯酸、醇两部分中间体以及酯合成工艺,对合成工艺进行重新设计,首创了一系列具有自主知识产权的清洁生产关键技术和共性技术,从源头控制并实现了联苯菊酯生产全过程的清洁化。该项目技术获发明专利8件(ZL 201010606246.5、ZL 201410448820.7、ZL 201010616879.4、ZL 201210492879.7、ZL 201210504712.8、ZL 201210505793.3、ZL 201210504305.7、ZL 201310574810.3),相关技术成果被工业和信息化部和环境保护部列入《水污染防治重点行业清洁生产技术推行方案》(工信部联节〔2016〕275号),还获得了中国农药工业协会颁发的2019年度中国农药创新贡献(技术创新)一等奖。此外,联苯菊酯在内的拟除虫菊酯系列产品被工信部评为“制造业单项冠军产品”。

该技术成果应用于江苏优嘉植物保护有限公司800 t/a联苯菊酯产业化生产中,实现废水减排43.8%、废渣减排59.7%,环境效益显著。该项目近3年累计带来销售收入93 515万元,经济效益显著。