基于单轨吊的综采工作面快速拆除工艺研究

李吉呈

(山西西山煤电股份有限公司马兰矿,山西古交,030205)

0 引言

液压支架的拆除与回收是综采工作面拆除工作面的重要环节,传统液压支架拆除工艺是:在工作面安设一部拆架绞车在单体及滑轮配合下将支架拆出,依靠多部双速绞车接力拉移至工作面机尾(或机头),再通过装架平台装至平板车(无轨胶轮车),利用绞车或无轨胶轮车等辅助运设备运出[1-3]。支架或大型设备在切眼拉移倒运过程中存在许多弊端:绞车布置多,设备投入大,管理难度加大;电缆、钢丝绳等材料消耗大;拉移倒装工序复杂,人员投入多,耗费工时;安全系数不高,时常出现绞车损坏,断绳伤人事故;绞车直接拖地拉移过程中容易破坏底板,致使底板破坏,对掩护架的拉移和待拆支架的拆除十分不利[4-7]。为此,结合南五下组煤单轨吊辅助运输设备,将单轨吊运输系统延伸至待拆工作面切眼,使用单轨吊吊装支架,一次性完成支架回收工作。

1 工作面概况

马兰矿18506 工作面位于南五下组煤采区左翼,西北侧18504 工作面正在回采,两巷均开口于南五下组煤辅助运输下山,辅运巷西北侧实体间隔19.1 m 为18504 皮带巷,东南侧实体间隔平距19.8 m 和25.4 m(垂距8.0 m、2.51 m)分别为18504 底抽巷、18506 高抽巷;工作面切眼东北侧间距92.5 m(上部60 m~85 m)为南八南九胶带机运输大巷;皮带巷里程21 m~1 278 m、上部间隔83 m~95 m,平均89 m 左右为12510 采空区,经钻探验证仅采空区底板存在少量滞水,辅运巷59 m~1 312 m、上部间隔86 m~95 m(平均90.3 m)为12508采空区,无采空区积水。

工作面所采煤层为石炭系太原组8 号煤层,属稳定可采厚煤层,结构复杂,中上部含一层稳定夹矸,厚度0.05 m~0.33 m,平均厚度0.20 m,中下部含一层不稳定夹矸,厚度0.05 m~0.20 m,煤层厚度3.80 m~4.80 m,平均4.43 m,结构1.20(0.20)3.03,普氏硬度2.0。下部间隔6.4 m~8.2 m(平均7.86 m)为8下煤,8下煤厚1.67 m~2.11 m,平均1.82 m。

工作面顶板为泥灰岩,呈深灰色,富含动物化石,黄菱铁矿星星散状分布,节理充填方解石脉,俗称为庙沟灰岩,普氏硬度7.5。老顶为粗砂岩,呈灰色,由上而下颗粒变细,含植物化石碎片,普氏硬度5.3。底板为粉砂岩,呈灰黑色,富含根部化石,中夹0.1 m菱铁矿,局部相变为中细粒砂岩,普氏硬度5.3。

2 基于单轨吊的综采工作面快速拆除工艺

2.1 综采工作面快速拆除方案

为减少拆架后拉移倒架过程繁琐工序及诸多工作弊端,改变以往作业方式,将南五下组煤单轨吊辅助运输系统延伸至拆除工作面切眼,其具体内容如下。

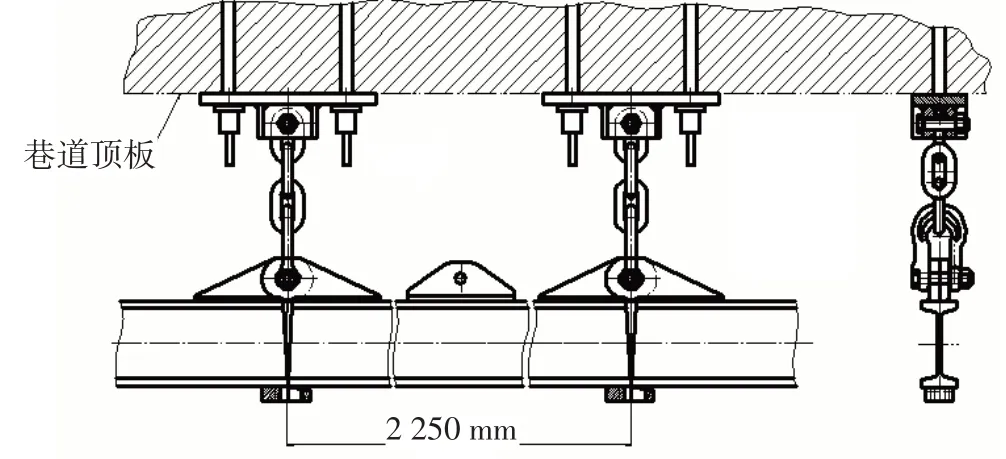

单轨吊机车运架十字梁外形尺寸为长×宽×高=6.75 m×2.1 m×2.95 m,工作面有效循环净宽不低于4.5 m、净高不低于3.5 m。单轨吊中心线布置在循环4.5 m中间位置,从切眼机头开始向机尾方向安装悬挂板,间距2.25 m(中对中),每个悬挂板采用一根锚索和一根锚杆固定在顶板上,锚索规格为:φ 21.6×4 200 mm,锚杆规格为:φ 20×2 800 mm;锚索预应力达到40 MPa(200 kN),锚杆外露长度螺母外锚杆丝扣10 mm~40 mm之间,紧固力矩不小于200 N·m。悬挂板安装完毕后固定单轨吊轨道。

将已拆支架拉移至单轨吊下方后,将平衡梁下方4 个起吊钩钩住支架底座配套孔;大型设备使用专用吊装带或40T 锚链吊挂,利用单轨吊起吊梁将支架吊起,支架前后重心平衡,底座离开地面300 mm 左右高度,确认无误后,启动机车将支架运出工作面。

2.2 施工工艺

2.2.1 设备搬运工艺过程

南五下组煤石门至行车转载站利用JD-25绞车和SDJ-28双速绞车完成运输,工作面内使用铺轨钉道时安装的绞车运输;行车转载站至18506 工作面利用柴油机单轨吊和电牵引单轨吊完成运输;皮带巷设备及高压电缆先用电牵引单轨吊运输至皮带巷绕道口,再用WC5E(B)型防爆无轨胶轮车经绕道运输至作业地点。

(1)设备运输路线

综采库(机修厂)→副斜井→910南大巷→南五下组煤石门→25T井下行车转载站→南五下组煤辅助运输下山→18506辅运巷(皮带巷)→18506工作面。

(2)单轨吊运行路线:

25T井下行车转载站→5#道岔→4#道岔→3#道岔→南五下组煤辅助运输下山→18506 辅运巷→18506 切眼。

25T井下行车转载站→5#道岔→4#道岔→3#道岔→南五下组煤辅助运输下山→18506皮带巷绕道口。

2.2.2 悬挂板安装

(1)打眼:使用MQT 系列气动锚杆钻机,φ 30 mm钻头,B=19 mm,L=1.0 m的中空六角钢钎钻杆打孔,锚索规格:φ 21.6×5 200 mm,锚索孔深5.0 m,由验收员按《悬挂板安装示意图》定好眼位打眼,钻孔轴线与设计轴线的偏差角不大于2°。

(2)锚索及悬挂板安装:a)检查锚索孔深度和锚固剂质量。b)用钢绞线将3 个树脂锚固剂推入孔中,人工缓慢将钢绞线锚固剂推到位。c)将钢绞线套入搅拌器中,利用锚杆机安装,使锚杆机顺时针旋转,搅拌时间为45 s。搅拌完成后,用小木楔固定防止杆体发生位移和转动。d)15 min 预紧,1 h 后上锁具进行涨拉,上锁具涨拉前必须在锁具和悬挂板中间安装悬挂板专用垫片。上锁具时,将涨拉装置套在钢绞线上,利用千斤顶对锚索进行预应力涨拉,达到200 kN后停止。e)锚索露出锁具150 mm~200 mm。锚索外露长度超过200 mm时必须切短。

2.2.3 轨道安装

先将链条一端与悬挂板销接,然后由多人抬高轨道,再将链条另一端通过U 型环与轨道吊耳连接。铺设的单轨吊轨道中心线在巷道中心线前进方向偏左600 mm,单根轨道允许垂直夹角3.5°,水平夹角±1°。

2.2.4 侧拉预紧装置安装

(1)打眼:使用MQT 系列气动锚杆钻机,φ 30 mm钻头,B=19 mm,L=1.0 m的中空六角钢钎钻杆打孔,锚杆规格:φ 22×2 000 mm,锚杆孔深1.95 m,由验收员按《轨道侧拉示意图》定好眼位打眼,钻孔轴线与设计轴线的偏差角不大于2°。

(2)锚杆安装:a)检查锚杆孔深度和锚固剂质量。b)用锚杆将2 个树脂锚固剂推入孔中,人工缓慢将锚杆锚固剂推到位。c)将锚杆套入搅拌器中,利用锚杆机安装,使锚杆机顺时针旋转,搅拌时间为35 s。搅拌完成后,用小木楔固定防止杆体发生位移和转动。锚杆外露顶板长度50 mm~60 mm。d)5 min后拉拔锚杆,锚固力不小于105 kN。

(3)侧拉预紧装置安装:a)拆除锚杆螺母,上专用侧拉预紧装置锁件(锁件必须拧满丝扣且不影响链条安装);b)将侧拉链条一端与锁件销接,再将链条另一端通过U 型环与轨道吊耳连接(如遇断层,巷道起高,悬挂板距轨道过高时,每根轨道均需施工侧拉装置)。

图2 轨道侧拉预紧装置安装示意

3 基于单轨吊的综采工作面快速拆除工艺特点

(1)单轨吊辅助运输系统直接延伸至拆除工作面,减少了拆除设备运输环节及拆架设备的安装,减轻了人工劳动强度。

(2)机车驱动单轨吊运行灵活,一台可多岔道多支线直达运输,运行阻力小,效率高。

(3)单轨道起吊梁能自动起吊,对于工作面小型设备的拆除及装卸更加方便。

4 应用情况和社会经济效益分析

4.1 应用情况

该综采工作面快速拆除工艺,已应用于马兰矿南五下组煤18506 工作面拆除,提高了矿井安拆工作面安全高效性。该工艺可以在西山矿区中推广应用,有很强的应用价值。

4.2 社会经济效益

(1)单轨吊直接进工作面吊装设备的作业方式,大大降低了人工劳动强度,以往绞车运输人员多,至少5人,使用单轨吊后只需2人即可完成设备运输工作,拆除工作面按200 m核计:预计拆除工作面人工节省270个工,每工日工资300 元计算,节省工资81 000 元,直径28钢丝绳材料费节省250 m,大约2万元左右,合计约10.1万元。

(2)缩减工作面拆除时间,以往每班只能拆除5~6 台支架,现在每班可拆除8~10 台支架,工期可减小,大大缓解了矿井安拆工作面接续紧张情况。

(3)投资和维护费用较低,使用柴油机或电动机牵引,灵活性好,运距不受限制,可以把人员、材料及设备运送到任何需要的地方,爬破能力强,最大倾角可达30°,适用性强。

5 结语

(1)单轨吊综采工作面快速拆除工艺,已应用于马兰矿南五下组煤18506 工作面拆除,提高了矿井安拆工作面安全高效性。单轨吊直接进工作面吊装设备的作业方式,大大降低了人工劳动强度,节约成本约10.1万元,同时缩减工作面拆除时间,提高了工作效率。

(2)该综采工作面快速拆除工艺,不仅大大降低工人的劳动强度,还缩短了工作面拆除工期,并可将该工艺应用于工作面的安装作业中,提高了矿井安拆工作面安全高效性。该工艺可以在西山矿区中推广应用,有很强的应用价值。