九里山矿中低压综合煤层注水应用与效果分析

马乐辉,李 锋,2

(1.河南能源焦煤公司九里山矿,河南 焦作 454100;2.河南能源化工集团研究总院,河南 郑州 450046)

随着煤矿经济持续发展,煤矿职业健康安全问题日益突出,而煤矿职业健康最主要的危害来源于粉尘[1-3]。特别是煤矿井下采掘作业场所,随着采掘作业机械化程度的提高,综采工作面单产不断提高,产尘量也不断增加,一线员工在粉尘严重环境中的作业时间也比炮采作业时间大大增加,从而增加了职工患尘肺病的几率,严重威胁矿井的安全生产和危害职工的身心健康。为了降低煤炭开采作业场所内粉尘对人员的威胁,我国早在20世纪60年代就在阳泉、抚顺等矿区进行了煤层注水降尘防突试验,国内外学者也针对煤层注水降尘防突的机理进行了研究[4-6]。

工作面煤层注水技术在郑州[7]、义马[8]、淮南[9]、大同[10]等国内许多矿区都取得了显著效果[11-12],但大多数研究集中在注水降尘和提高煤体强度等方面,对煤层注水后工作面的瓦斯涌出情况研究较少。为此,笔者结合九里山矿煤层具有严重突出危险性的特点,充分考虑巷道中存在的大量瓦斯抽采钻孔,探索出回风巷长孔低压渗透注水工艺,摸索出一种中压和低压综合煤层注水模式,并在九里山矿16051综采工作面进行了现场试验,有针对性地考察了不同注水效果的工作面瓦斯涌出情况,结果表明中、低压煤层注水在降低粉尘质量浓度和瓦斯涌出量方面效果显著。

1 工作面概况

九里山矿属于煤与瓦斯突出矿井,可采煤层为二叠系山西组二1煤层,为优质无烟煤,煤尘无爆炸危险性,煤层不易自燃。16051回采工作面走向长度650 m、倾向长度112 m,煤层厚度4.5~7.2 m,平均煤层倾角12°;该工作面采用走向长壁分层采煤法,综合机械化采煤工艺,全部垮落法控制顶板。

九里山矿16采区二1煤层层理普遍紊乱,煤质整体酥软、易碎,为糜棱构造。煤层及顶板存在层间滑动的擦痕,且煤层厚度变化较为急剧,靠近顶板部分一般存在厚0.8~1.3 m软分层,为粉末状、鳞片状;软分层以下的亮型硬煤为块状,呈灰黑色、黑色,条带状结构,层状构造,其真密度(TRD)为 1.58 g/cm3,视密度(ARD)为1.48 g/cm3。该煤层坚固性系数小于0.5,煤层透气性系数为0.200~0.457 m2/(MPa2·d),煤层原始水分平均值为2.42%,属于低水分煤。

2 中低压综合煤层注水工艺

根据九里山矿16051工作面煤层的渗透特性,以及煤层的厚度,探索出一种新型煤层注水模式,即回风巷长孔低压渗透注水控制+工作面短孔中压注水补充的综合煤层注水模式。其中回风巷长孔低压渗透注水是在回风巷利用80 m深的顺层抽采钻孔,超前工作面回采区域50 m进行长时间渗透超前注水;工作面短孔中压注水是在工作面内利用15 m深的区域验证钻孔或超前探孔进行循环注水。实现了空间上交叉组合注水的新型注水模式。

2.1 回风巷长孔低压渗透注水工艺

回风巷低压渗透注水是利用突出煤层瓦斯区域治理时施工的顺层抽采钻孔,配合静压水槽进行的超前注水措施。

注水钻孔参数:回风巷低压渗透注水是利用瓦斯区域治理钻孔,钻孔设计A、B 2排,三花眼布置覆盖全煤厚,钻孔孔深80 m、孔径94 mm,孔间距1.0 m、排距0.3 m,其中A排倾角-12°,B排倾角-14°30′;采用∅50 mm封孔管配合聚氨酯“两堵一注”法封孔,封孔长度25 m,孔口设有阀门,通过三通及抽采支管与∅150 mm抽采主管路连接。

根据16051工作面现场情况,采用长时间小流量的方式对煤层进行渗透性注水。工作面回采前,对超前煤壁50~100 m段顺层抽采钻孔进行改造,断开其与抽采主管路的连接,改为与低压注水系统连接。可选5~10个抽采单孔为一组,在其上方约 1 m 处设置储水槽(储水槽长度10 m,利用∅150 mm抽采管改制,储水槽的一端留进水口,两端与该组的抽采单孔连接,储水槽呈水平布置,进水口端向上)。在储水槽的进水软管上安装有水表和截止阀,时常观察和调整进水量,使储水槽始终保持满槽状态。当储水槽灌满水后,水在重力作用下进入抽采钻孔,沿钻孔周围的孔隙和裂隙向煤体内部渗透。低压注水孔的连接方式如图1所示。

图1 回风巷长孔低压渗透注水孔连接方式示意图

2.2 工作面短孔中压注水工艺

工作面短孔中压注水是充分利用突出煤层工作面的区域验证钻孔和超前探孔,配合煤层注水泵进行的循环注水措施。

16051工作面每推进5 m需要进行一次区域验证并施工超前探孔。钻孔参数:①区域验证钻孔孔深15 m,孔径42 mm,间距5.0 m;②超前探孔孔深 15 m,孔径89 mm,间距1.5 m。采用FSKK-38/4型或FSKK-63/4型水力膨胀封孔器进行封孔,封孔深度不小于3 m,封孔器与注水主管路连接,由设置在运输巷的煤层注水泵提供动力,泵站压力不低于 10 MPa。中压注水孔的连接方式如图2所示。

注水时间及注水量要求:在实施煤层注水期间,单孔注水初期15 min内应使用小流量,15 min后可逐步加大注水流量。但单孔注水总时间不得少于 40 min,总注水量不得小于0.5 t,以保证钻孔周围1.5 m范围内煤体湿润又无水从钻孔口溢出为原则。当孔口封堵物有挤出现象或大量漏水时,可暂停注水,间歇一定时间(30 min)后继续注水。

图2 工作面短孔中压注水系统示意图

3 注水效果分析

为了考察不同注水工艺的降尘和防突效果,于2018年1月11日在16051工作面开始回采后,设计了3个区域分时段进行试验,分别是1月 11日至 1月 20日为初采阶段,考察原始数据;1月 21日至 2月 20日为短孔中压注水试验阶段;2月 21日至 3月 20日为长孔低压渗水阶段;3月21日之后为中、低压综合注水阶段。每个阶段都考察煤层含水率、采煤期间的煤尘浓度,以及瓦斯涌出情况。

3.1 煤层含水率对比分析

煤层含水率是考察不同注水工艺效果最直接的参数。为测试煤层的含水率真实变化规律,在含水率测定取样时,在工作面内均匀布置10个取样孔(取样孔不能与注水孔贯通),分别位于7#、14#、21#、28#、35#、42#、49#、56#、63#、70#支架位置,每个取样孔在5 m和10 m位置各取2个煤样,取其平均值作为测试值。根据GB/T 211—2007《煤中全水分的测定方法》对煤层含水率进行测定,结果如图3所示。

(b)取样孔10 m位置

由图3可以看出,煤层原始含水率较低,平均含水率仅为2.42%;短孔中压注水后煤层含水率明显提高,平均煤层含水率达到了5.32%,煤层含水率提高了2.19倍,但存在煤层含水率波动大、不均匀的问题;长孔低压渗水试验后煤层含水率进一步提高,煤层平均含水率达到了6.16%,较煤层原始含水率提高了2.54倍,且波动性较短孔注水减小;综合注水试验后煤层含水率最大,煤层含水率平均值达到了7.12%,较煤层原始含水率提高了2.94倍。

回风巷长孔低压渗透注水可实现多孔连续注水,注水时间较长,可使煤体充分湿润,煤层含水趋于饱和状态,但由于受到裂隙和孔隙的影响存在一定的空白区。而工作面短孔中压注水虽然也可以提高煤层含水率,但煤层含水率不均匀。这是因为煤层注水过程中,水进入煤体后,首先沿较大的裂隙以较快的流速,逐渐包围被裂隙所分割的煤体;然后再以较低的流速渗透进入各种细微孔隙之中[13]。水通过煤层注水孔周边的孔隙和裂隙向煤体内部缓慢渗透,受煤层孔隙的阻滞作用,水在煤层中的运动只能保持层流运动状态[14]。

3.2 粉尘浓度对比分析

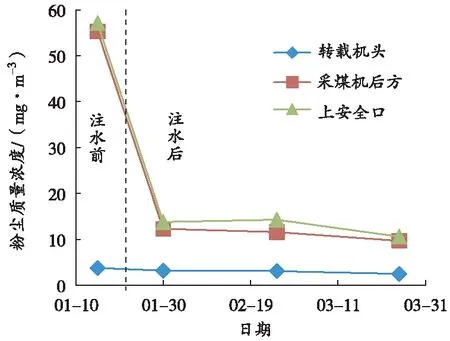

为考察不同注水工艺后工作面粉尘质量浓度变化情况,试验阶段分别在转载机头、采煤机后方10~15 m位置和上安全口3个地点进行总粉尘质量浓度测试(测尘时间段暂时关闭其他所有除尘设施,测尘数据为正常回采时的3次瞬时平均值),结果如图4所示。

图4 注水前后粉尘质量浓度对比图

由图4可以看出:采用煤层注水技术能有效湿润煤体的原生煤尘,使水分子团包裹煤体的每个细小部分,当煤体开采破碎时避免细粒煤尘飞扬。实测数据表明,工作面采取回风巷长孔低压渗透注水控制+工作面短孔中压注水补充的综合注水工艺后,采煤机下风侧降尘效率为82.5%,而回风巷降尘效率可达到81.4%。

3.3 瓦斯涌出量对比分析

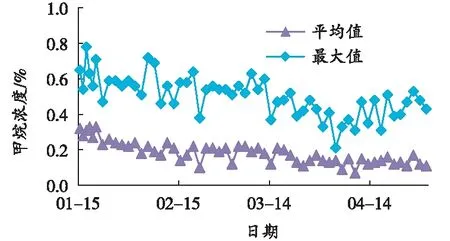

为考察16051工作面中、低压注水对工作面瓦斯涌出量的影响,统计了16051工作面T2甲烷传感器1月15日至5月1日所测甲烷浓度(体积分数)的日最大值和日平均值,共提取57组114个甲烷数据点,对比分析工作面瓦斯涌出量情况,如图5所示。

图5 甲烷浓度变化图

由图5可知:无论是短孔中压注水还是长孔低压渗透注水,煤层中的水分含量均增加,减缓了工作面落煤释放瓦斯的速度,从而降低甲烷浓度即减少了工作面瓦斯涌出量。但由于短孔中压注水存在注水时间短、注水不均匀的问题,当采煤机回采至注水效果不好的区域时,就会出现当日的瓦斯涌出量最大值,所以工作面平均瓦斯涌出量虽明显降低,但日最大值下降不明显,且波动较大。而长孔低压渗水由于注水时间长,渗透较为均匀,所以日最大值有明显下降,但日平均瓦斯涌出量降幅不明显。综合注水试验后,工作面短孔中压注水和回风巷长孔渗水相互补充,能有效控制工作面瓦斯均匀释放,且效果最为稳定。

3.4 中低压注水机理分析

秦跃平教授提出煤层注水过程中,水进入煤体的形式有2种:压力渗流和自然渗流。压力渗流以水压差为动力,利用煤层注水泵提供的压力使水通过煤体中较大的孔裂隙由高压区向低压区渗流;自然渗流是水在煤体中的毛细管力主导作用下产生的渗流运动,是影响煤体内在水分的主要运动形式[15]。

中、低综合注水将压力渗流和自然渗流有机地结合在一起。在工作面内使用的中压注水,其原理为压力渗流,可以快速将水压入到煤体中较大的孔裂隙中;在回风巷采用的低压渗透注水,其原理为自然渗流,可以长时间进行自然渗流使水分充分润湿煤体,进入煤体中小裂隙中,与中压注水相互补充[16]。

煤层注水后,一部分水进入煤体的孔隙和裂隙中,使煤体被水包裹,当煤体被开采破碎时,因孔裂隙中存在水,水分子将较小的煤粉结合在一起,从而大大降低了煤尘的飞扬,达到降尘的效果;同时由于水进入煤体的微孔中,堵塞瓦斯运移的通道,从而增大了瓦斯在煤体内的渗流阻力,降低了煤体渗透率和瓦斯解吸速度,有效降低了工作面绝对瓦斯涌出量[17]。煤层注水还使煤体弹性能发生改变,消耗煤体能量,降低煤体内能,增加煤体强度,改善煤体结构,有利于防治煤与瓦斯突出。

4 结论

1)根据九里山矿16051工作面的现场情况,通过改造已有的瓦斯治理钻孔,探索出回风巷长孔低压渗透注水工艺,并与工作面短孔中压注水工艺相结合,建立了回风巷长孔低压渗透注水控制+工作面短孔中压注水补充的综合注水模式。

2)考察了短孔中压、长孔低压不同注水工艺和综合注水模式下煤层含水率的变化情况,两种工艺均使煤层含水率有了明显提高,但对比分析后,综合注水模式下煤层含水率最均匀,含水率增幅最大,煤层含水率提高了2.94倍。

3)考察了注水后工作面粉尘质量浓度和瓦斯浓度变化情况,综合注水后工作面粉尘质量浓度降低了80%以上;工作面瓦斯解吸速率降低,甲烷浓度降低,瓦斯涌出量明显减小,有效降低了工作面粉尘质量浓度和瓦斯涌出量。