马铃薯碰撞损伤试验与碰撞加速度特性分析

谢胜仕 王春光 邓伟刚

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

收获作业是马铃薯生产过程中劳动强度最大的作业环节,提高马铃薯机械化收获水平已成为我国马铃薯行业健康发展的关键因素。马铃薯机械收获方式主要分为:挖掘型、挖掘分离型和联合收获型,其中挖掘型收获效率低、作业质量差[1],在大规模马铃薯收获作业中应用较少,而挖掘分离型和联合收获型因其收获效率高被广泛采用,但明薯和伤薯的矛盾突出。究其原因,是因为挖掘分离型和联合收获型所采用的薯土分离装置为杆条抖动链或摆动分离筛,这类装置在增大明薯效果的同时势必增强马铃薯与杆条或筛杆的碰撞,从而增加马铃薯的机械损伤。调查显示,收获过程中马铃薯的机械损伤占马铃薯流通过程总损伤的70%[2]。因此,关于新鲜马铃薯与杆条之间碰撞损伤的研究显得意义重大。

目前,国外对马铃薯碰撞损伤的研究比较广泛,研究内容涵盖下落高度、碰撞材料、碰撞角度、马铃薯质量、贮藏温度等因素对马铃薯碰撞损伤特性的影响[3-6],但试验所用马铃薯均为贮藏1个月甚至更长时间的试样。马铃薯在贮藏期存在呼吸作用,使干物质含量和细胞膨压与新鲜马铃薯存在差异,从而导致其碰撞损伤特性与新鲜马铃薯不同。国内关于马铃薯碰撞损伤的研究多以新鲜马铃薯为研究对象,并将试验与有限元模拟、理论分析相结合,获取马铃薯与马铃薯、马铃薯与钢板之间的碰撞损伤临界值以及马铃薯跌落损伤的临界值[7-9]。国内已有研究侧重于分析马铃薯与平板材料碰撞后的损伤特性,关于马铃薯与杆条碰撞特性的研究相对较少;同时,运用数理统计方法,全面系统地阐述不同试验因素对新鲜马铃薯碰撞损伤特性影响的研究鲜有报道。

本研究拟选取新鲜马铃薯为研究对象,与杆条进行碰撞试验,分析马铃薯的碰撞损伤特性与碰撞加速度特性,以期为杆条式薯土分离装置的设计和优化提供理论支撑。

1 试验材料与方法

1.1 试验材料

试验所用材料为内蒙古中西部地区广泛种植的克新1号马铃薯,于2016年10月1—7日人工采收于内蒙古农业大学作物种植基地。采收后选取椭球形、无机械损伤和病虫害的马铃薯,冷水洗净后将单个质量为(150±5)、(250±5)、(350±5)和(450±5) g这4种质量等级的马铃薯放入密封袋内,并将样品放入冰箱中,利用KTJ-TA288指针式温度计检测马铃薯内部温度,制取温度为5、15和23 ℃的马铃薯样品。

1.2 试验设备

测试所用设备为马铃薯碰撞试验台(图1)。碰撞试验台主要包括支架、标尺、轻质摆杆、夹具、碰撞杆条、数据采集与分析仪、1A102E型加速度传感器(质量为6 g,外形尺寸Φ10 mm×22 mm,仪器精度为±10 mV/g)和计算机,其中数据采集与分析仪为杭州亿恒科技有限公司研制的AVANT-MI7016型数据采集与分析仪。

1.机架;2.标尺;3.摆杆;4.夹具;5.加速度传感器;6.马铃薯;7.杆条;8.数据采集与分析仪;9.计算机 1.Frame; 2.Scale; 3.Swing rod; 4.Fixture; 5.Accelerometer; 6.Potato; 7.Rod; 8.Data acquisition and analysis instrument; 9.Computer

图1 马铃薯碰撞试验台

Fig.1 Potato impact test-rig

1.3 马铃薯碰撞加速度测试方法

将马铃薯(沿宽度方向挖有直径为12 mm、深度为20 mm的圆形盲孔)沿长轴方向置于夹具中并夹紧,为防止加速度传感器被水分侵蚀,用泡沫和防水胶带包裹加速度传感器后将其植入马铃薯盲孔中(图2),并用胶带将传感器与马铃薯缠绕为一体,以防止碰撞过程中传感器相对马铃薯运动;启动数据采集系统,设置采样频率为5 120 Hz;将装有传感器的马铃薯提取至规定初始高度后无初速度释放使其与竖直固定的杆条碰撞,碰撞1次后快速抓住马铃薯防止第2次碰撞,存储数据,完成1次数据采集。每个马铃薯试验1次,每次试验在2 min内完成,以避免马铃薯块茎的理化特性因温度影响出现太大变化而引起试验误差[10]。

图2 加速度传感器的安装

Fig.2 Accelerometer installation

2 正交试验

2.1 试验因素及水平

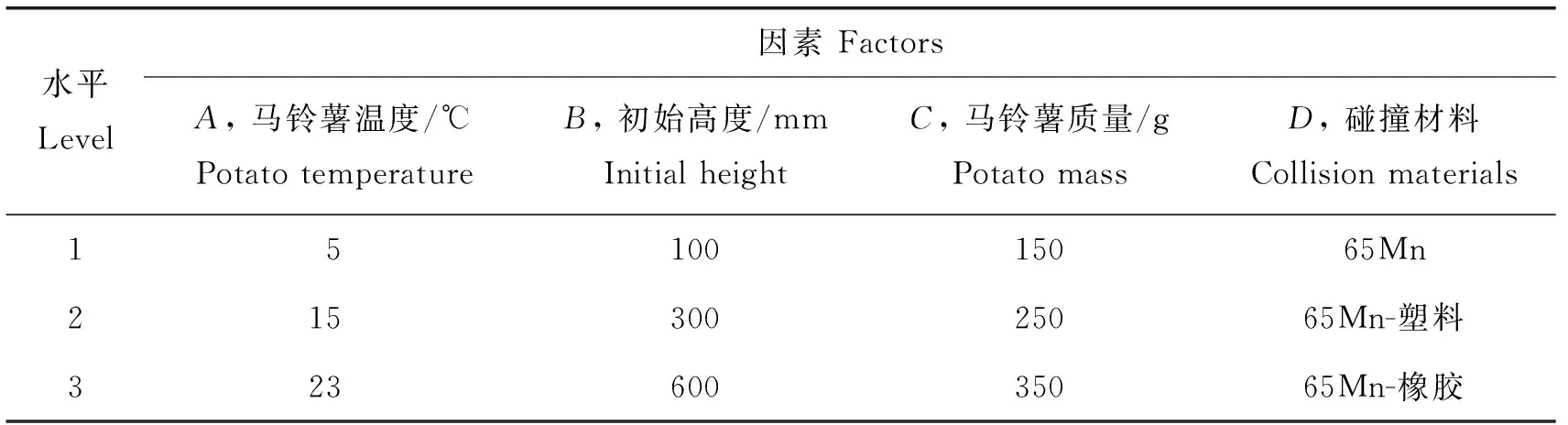

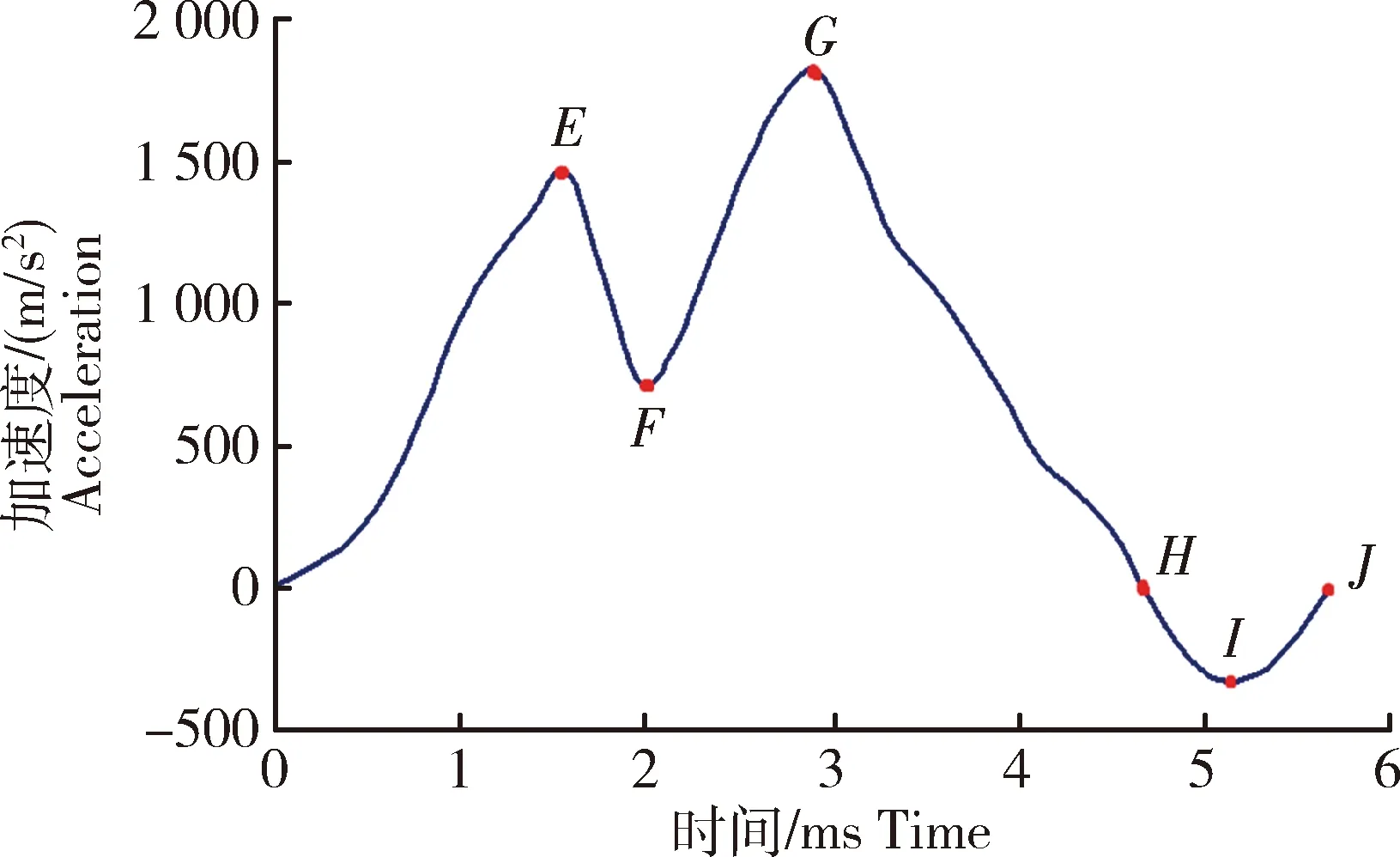

根据已有研究[3-9]可知,初始高度、马铃薯温度、马铃薯质量和碰撞材料等会对马铃薯碰撞损伤产生影响。为明确各因素对马铃薯碰撞损伤影响的显著水平,取马铃薯温度(A)、初始高度(B)、马铃薯质量(C)和碰撞材料(D)作为试验因素进行正交试验。各因素水平取值时,碰撞材料重点考察薯土分离装置中普遍使用的直径10 mm的65Mn钢杆(65Mn)、直径10 mm的65Mn钢杆包裹2 mm厚聚氯乙烯塑料(65Mn-塑料)和直径10 mm的65Mn钢杆包裹2 mm厚橡胶(65Mn-橡胶)3种典型工程材料[11];结合文献[7],确定100、300和600 mm 3种初始高度;根据马铃薯等级规格[12]中马铃薯质量的划分标准,选取大、中规格马铃薯的3个典型质量等级,同一等级质量相差控制在10 g以内;按生产经验中马铃薯收获日期的温度变化规律,确定5、15和23 ℃的马铃薯温度(表1)。正交试验采用L9(34)无空列方案(表2),每组试验重复20次,将每组20次试验的结果分为2小组算出平均值,通过重复试验获得误差列,利用SPSS 19.0软件进行数据分析[13]。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal test

2.2 试验指标

选取马铃薯碰撞损伤体积作为试验指标。试验完成后,将受损的马铃薯置于室温环境放置48 h,待其受损部位褐变后,平行于受损表面切开,测试最大受损面积的长轴长度和短轴长度,垂直于受损表面切开,测试受损深度,根据式(1)计算马铃薯损伤体积[14-15]。

(1)

式中:a为最大受损面积的长轴长度,mm;b为最大受损面积的短轴长度,mm;h为受损深度,mm;V为马铃薯损伤体积,mm3。

2.3 试验结果与分析

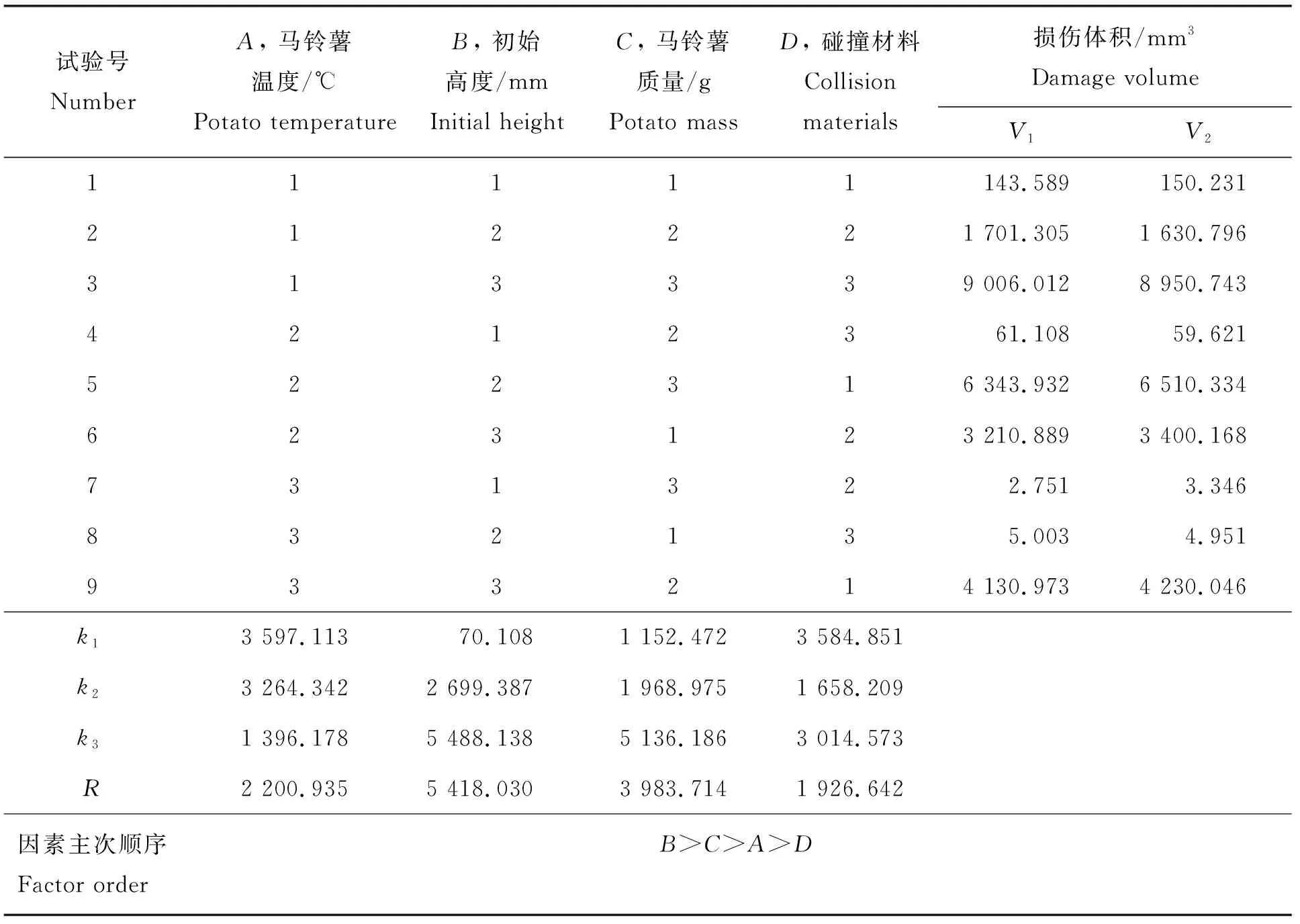

通过极差分析(表2)和方差分析(表3)可知:影响马铃薯碰撞损伤体积的因素主次顺序依次为初始高度、马铃薯质量、马铃薯温度和碰撞材料,且各因素对马铃薯碰撞损伤体积的影响均为极显著。

初始高度越高马铃薯损伤体积越大,马铃薯质量越大损伤体积越大。主要原因是初始高度越高马铃薯与杆条碰撞速度越大,致使碰撞压力也越大;马铃薯质量越大,碰撞压力越大,损伤体积也就越大。马铃薯收获作业过程中,合理控制马铃薯的突变高度或碰撞速度,可有效降低马铃薯的碰撞损伤。

损伤体积随着马铃薯温度的降低而增大,这是因为马铃薯干物质主要成分为淀粉,淀粉分子在低温环境下运动能力小导致其塑性增强,因此碰撞损伤体积就越大。从表2还可以看出,马铃薯温度为5和15 ℃时的损伤体积明显大于23 ℃时的损伤体积,因此为了降低马铃薯的碰撞损伤,尽量在低温来临前完成马铃薯的收获。

表2 正交试验设计方案及结果Table 2 Scheme and results of orthogonal experiment

注:Vi表示第i(i=1,2)小组的碰撞损伤体积平均值;ki表示任一列上因素取水平i(i=1,2,3)时所得试验结果的算数平均值;R表示极差。

Note:Videnotes the average volume of impact damage in groupi(i=1,2);kidenotes the arithmetic mean of the test results when the factor is taken at leveli(i=1,2,3) in either column;Rdenotes range.

表3 马铃薯损伤体积方差分析Table 3 Variance analysis of damage volume of potato

注:**表示差异极显著(P<0.01);F0.01(2,9)=8.022,F0.05(2,9)=4.265。

Note:**denotes high significance atP<0.01;F0.01(2,9)=8.022,F0.05(2,9)=4.265.

马铃薯与65Mn-塑料、65Mn-橡胶碰撞后的损伤体积均小于与钢杆碰撞后的损伤体积,这是因为塑料和橡胶硬度低、弹性强,可通过缓冲作用增加碰撞时间,从而使碰撞压力减小,损伤体积随之减小。由表2还可知,塑料对于减小马铃薯的碰撞损伤效果明显,因此可通过钢杆表面喷塑的方式降低收获过程马铃薯的碰撞损伤。

3 马铃薯碰撞加速度特性分析

3.1 马铃薯碰撞过程加速度特性分析

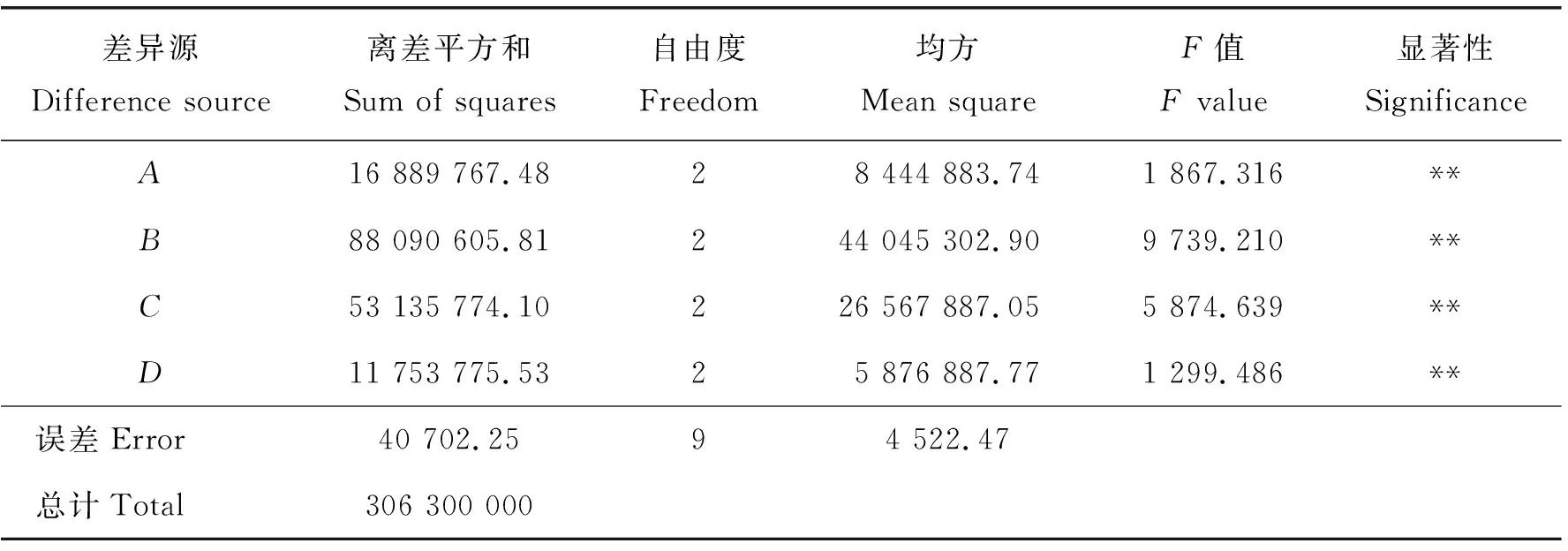

以初始高度为600 mm时马铃薯与杆条碰撞过程的典型加速度变化曲线(图3)为例,分析马铃薯与杆条碰撞过程。如果将马铃薯与杆条从开始接触到相互分离作为一个碰撞周期,则这一过程包括以下4个阶段[16-18]。

E,马铃薯生物屈服点;F,弹塑性压缩阶段加速度最低点;G,马铃薯表皮宏观破裂点;H,马铃薯弹性恢复完成点;I,马铃薯与杆条之间的粘附作用而导致的加速度最低点;J,马铃薯与杆条分离点。

Eis the biological yield point of potato.Fis the lowest acceleration point in the stage of elastic-plastic compression.Gis the macro-breaking point of potato epidermis.His the completion point of potato elastic recovery.Iis the lowest acceleration point caused by the adhesion between potato and rod.Jis the separation point between potato and rod.

图3 马铃薯碰撞过程加速度的变化

Fig.3 Acceleration curve of potato during collision

粘弹性压缩阶段。马铃薯与杆条开始接触并产生弹性作用力,加速度与时间近似呈线性关系,加速度随碰撞时间的增加而逐渐增大,直至加速度增加至E点时马铃薯碰撞表面产生生物屈服。本阶段结束的标志是马铃薯与杆条接触中心点达到屈服,特点是发生的变形为粘弹性变形,大部分形变量将在弹性恢复阶段回复。

弹塑性压缩阶段。马铃薯与杆条接触的表面屈服并产生塑性变形,导致加速度逐渐减小,由于马铃薯芯部的破坏应力高于表皮,马铃薯在表皮出现塑性变形而芯部为弹性变形,因此加速度降至F点后由于弹性压缩而升高,直至马铃薯与杆条的相对速度减小为0时加速度达到最大(G点),G点处马铃薯表面产生宏观破裂。本阶段发生的变形既有塑性变形又有弹性变形,弹性变形会在弹性恢复阶段回复而塑性变形则保持不变。

弹性恢复阶段。当马铃薯不再被压缩时,其弹性形变量逐渐回复,加速度逐步减小,直至减小为0(H点)完成回复。

马铃薯与杆条分离阶段。马铃薯弹性形变回复完全后,由于塑性变形及马铃薯粘性影响,马铃薯与杆条间存在粘连,加速度随时间的增大而逐渐减小,减小至最小值I后又逐渐恢复至0(J点)。

综合以上分析可知,G点为马铃薯表面产生宏观破裂的点,而G点对应的加速度值为马铃薯碰撞过程中加速度的峰值。结合正交试验结果可知,初始高度和马铃薯质量是影响马铃薯碰撞损伤最主要的2个因素。因此,着重分析初始高度和马铃薯质量对马铃薯碰撞加速度峰值的影响。

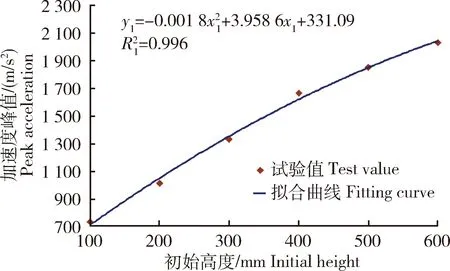

3.2 初始高度对马铃薯碰撞加速度峰值的影响

考虑到克新1号单个马铃薯质量集中在250 g左右,收获时期内蒙古中西部地区日平均气温为 15 ℃ 左右,因此取实际生产应用中的65Mn钢杆,温度为15 ℃、(250±5) g的马铃薯进行试验。初始高度取100、200、300、400、500、600 mm共6个水平。

碰撞加速度峰值随初始高度的增加而增加(图4),且变化趋势趋近于二次多项式拟合规律。这是因为初始高度越高,马铃薯与杆条之间的相对碰撞速度越大,从而使二者之间的碰撞力就越大,加速度峰值也就越大。

图4 初始高度对加速度峰值的影响

Fig.4 Effect of initial height on peak acceleration

3.3 马铃薯质量对碰撞加速度峰值的影响

取马铃薯温度为15 ℃、初始高度为300 mm,单个质量等级为(150±5)、(250±5)、(350±5)和(450±5) g的马铃薯与65Mn钢杆进行碰撞试验。

加速度峰值随马铃薯质量的增加而逐渐降低(图5),并且呈二次多项式规律变化。主要原因是随着马铃薯质量的逐渐增大,加速度传感器与杆条之间的马铃薯块茎组织厚度越厚,缓冲作用越强,从而导致马铃薯质量越大,碰撞加速度峰值越小[5]。

图5 马铃薯质量对加速度峰值的影响

Fig.5 Effect of potato mass on peak acceleration

4 马铃薯碰撞损伤临界值

马铃薯碰撞损伤临界值定义为:马铃薯与杆条碰撞后在碰撞表皮产生裂纹时的初始高度、碰撞初速度和碰撞加速度峰值。碰撞损伤临界值试验主要考察(150±5)、(250±5)、(350±5)和(450±5) g这4种质量等级的马铃薯在15 ℃时与65Mn钢杆碰撞损伤的临界值,(250±5) g马铃薯在5和 23 ℃ 时与65Mn钢杆碰撞损伤的临界值,以及(250±5) g马铃薯在15 ℃时与65Mn-塑料、65Mn-橡胶碰撞损伤的临界值,试验方法同1.3。试验结果见表4。

表4 马铃薯碰撞损伤临界值Table 4 Potato impact damage thresholds

5 结 论

本研究采用马铃薯碰撞试验台测试了初始高度、马铃薯质量、马铃薯温度和碰撞材料对马铃薯碰撞损伤体积的影响,并结合碰撞加速度变化曲线分析了马铃薯与杆条的碰撞过程,最后测试了马铃薯碰撞损伤的临界值。主要结论如下:

1)影响马铃薯碰撞损伤程度的因素主次顺序依次为初始高度、马铃薯质量、马铃薯温度和碰撞材料,且4个因素对损伤体积的影响均为极显著。

2)马铃薯与杆条碰撞经历了粘弹性压缩、弹塑性压缩、弹性恢复、与杆条分离等4个阶段;初始高度对碰撞加速度峰值的影响趋势符合二次多项式拟合,且加速度峰值随初始高度的增加而增加,决定系数为0.996;马铃薯质量对碰撞加速度峰值的影响符合二次多项式拟合,且加速度峰值随马铃薯质量的增加而减小,决定系数为0.988。

3)马铃薯温度分别为5、15、23 ℃时与65Mn钢杆碰撞产生损伤的临界高度分别为50、80和250 mm,对应的碰撞速度和加速度峰值分别为0.99、1.253、2.506 m/s和434.154、674.437、1 249.794 m/s2;马铃薯温度为15 ℃时与65Mn-塑料和65Mn-橡胶碰撞产生损伤的临界高度分别为320和280 mm,对应的碰撞速度和加速度峰值分别为2.506、2.344 m/s和1 589.528、1 409.697 m/s2。